- Ülevaade

- Soovitavad tooted

- Kõrgetemperatuurikindlus: Seade on laia töötemperatuurivahemikuga ja valmistatud kuumakindlast materjalist, mis võimaldab otsese kontakti kõrgetemperatuuriliste sulamitega ilma kahjustumiseta.

- Kõrge rõhu ja kõrge viskoossuse vastupidavus: Mõõtevahemik on lai ja mõõteandur suudab vastu pidada sulamisvoolu löökpangule. Anduri struktuur on optimeeritud (näiteks tasase kile või nosekujulise kile disain), mis vältib kleepumist ja ummistumist kõrge viskoossusega sulamiga ning vähendab mõõtemäärasid.

- Korrosioonikindlus ja häiringukindlus: Keskkonnaga kokkupuutuv osa on kaetud korrosioonikindla sulamiga või keraamikaga, et vastu pidada happeliste, leeliseliste ja orgaaniliste lahustite sulamite mõjule. Integreeritud elektromagnetiline ekraanimoodul kaitseb võrguhäiringute ja vibreerimise eest, mis on mõeldud töötama koos seadmetega nagu ekstruuderid ja süstpressid, mis tekitavad kõrgsageduslikku vibreerimist.

- Kõrge täpsus ja korduvus: Mõõtetäpsus jääb vahemikku ±0,1%FS kuni ±0,25%FS, lineaarsus ja korduvus on vastavalt alla ±0,2%FS ja ±0,1%FS. See tagab andmete järjepidevuse ja täidab täppismehaanika tootmistingimusi.

- Temperatuurikompenseatuur: Sisseehitatud mitmepunktiline temperatuurikompenatsiooni algoritm kompenseerib temperatuurideriva mõju mõõtemäära täpsusele kõrgete temperatuuride tingimustes, tagades andmete stabiilsuse laias temperatuurivahemikus.

- Painduv signaaliväljund: Toetab tööstuslikke standardsignaale, sealhulgas analoogseid (4-20mA, 0-10V, 0-5V) ja digitaalseid (HART, RS485-Modbus, Profibus), võimaldades otsest integreerimist PLC-, DCS- ja tööstusarvutitega suumata automatiseerimiseks.

- Integreeritud/moodulne disain: Kompaktne suurus, keevislüliti pikkus kohandatav erinevate seadmete silindrite ja surutise sügavusele. Paindlikud paigaldusvõimalused hõlmavad M14/M18/M22 keerisega kinnitust, flantsikinnitust ja klambriga kinnitust, ilma et oleks vaja keerulisi seadmete muudatusi.

- Ülekoormuse ja plahvatuskaitse: Omab 150%~200%FS ülekoormuskaitset, et vältida anduri kahjustamist rõhulainete tõttu. Mõned mudelid vastavad Ex d II CT4 plahvatuskindluse standardile, mistõttu sobivad need põlevate ja plahvavahtivate sulamite töötlemise rakendustesse (nt lahustipõhise kummitehnoloogia).

- Reaalajas kuvamine: Varustatud LCD/LED ekraaniga, mis võimaldab visuaalse rõhu lugemise, ilma et oleks vaja toetuda juhtimissüsteemile.

- Häireväljund: Määrake ülemised ja alumised rõhuläve. Kui need ületatakse, aktiveeritakse lülitus häire (nt releeväljund), et juhtida seadme seiskamist või reguleerimist.

- Kaugarvestus: Võimaldab HART-protokollil põhinevat kaugarvestust ilma anduri demonteerimiseta, lihtsustades hooldust.

- Seisukorra kohandamine: Et lahendada põlemise ja vananemise probleeme, mida põhjustab traditsiooniliste andurite piisamatu kuumuskindlus, ning kohanduda kõrgtemperatuursete keskkondadega, nagu ekstruuderivormu pea, süstvormimismasinapudrud ja sulatise torujuhtmed.

- Mõõtmistäpsuse probleemid: Et lahendada andmesinise ja olulised vead, mida põhjustab kõrge viskoossusega sulandi kleepumine ja rõhulangused, tagamaks ühtlase toote paksuse (nt plastkile, torud) ja järjepideva tiheduse (nt kummtooted).

- Seadme ohutus: Sulandi rõhu reaalajas jälgimine takistab materjali ülevoolu, vormu purunemist või toru lekkimist liiga kõrge rõhu tõttu, samuti tooraine tarnimise probleeme ja toote puudust liiga madala rõhu tõttu.

- Hoolduskulude vähendamine: Korrosioonikindel ja ummistumiskindel disain vähendab vajadust andurite sagedase lahtivõtmise, puhastamise ja vahetamisega, vähendades seeläbi seiskamise aega ja hoolduskulusid. Kui traditsioonilised andurid vajavad tavaliselt 1–2 kord kuus hooldust, siis see toode pikendab hooldusintervalle 3–12 kuuni.

- Automaatika integreerimise lahendus: Standardiseeritud signaaliväljund integreerub suumelt olemasolevatesse tööstuslikesse juhtimissüsteemidesse, lahendades traditsiooniliste andurite signaali mitteühilduvuse ja võimaldades sünkroonitud juhtimist, kiirendades seeläbi tootmise automaatika uuendamist.

- Lihtne paigaldamine: Mitmesugused paigaldusviisid kohanevad erinevate seadmete liideste ning ei vaja keerulisi tööriistu, selle seadistamine ja seadistamine võtab aega vaid 10–30 minutit. Andurite tasapinnaline disain takistab sulamisjääkide kogunemist, muutes järgneva puhastamise mugavaks.

- Usaldusväärne ja stabiilne: Keskmise tõrkevahe keskmise ajaga (MTBF) ≥20 000 tundi ja minimaalse andmesisest kõiklusega (≤±0,1% FS/aasta) väheneb märgatavalt vajadus sageli kalibreerida ja kohandada.

- Kasutaja sõbralik: Anaalogsignaalid on pisteta-ja-kasuta tüüpi, samas kui digitaalsignaalid toetavad kaugseadistust. Peaosas paiknevad mudelid võimaldavad loetava tulemuse saamist otse kohapeal ilma arvutite või juhtimissaabrite ühendamiseta, mis lihtsustab kontrolli.

- Suur ühilduvus: Ühildub peamiste PLC-dega (Siemens, Mitsubishi, Rockwell) ja DCS-süsteemidega, ei ole vaja lisasingimuste konverteere, see vähendab integreerimiskulusid.

- Erakordne vastupidavus: Ülekoormuskaitse, vibreerimiskindlus ja korrosioonikindel disain pikendavad kasutusiga, tagades stabiilse jõudluse isegi rasketel tingimustel ning vähendades asenduskulusid.

- Ekstruuder: PE/PVC/PP torude, plastkile puhumisvormimise ja kummist tihendribade valmistamiseks jälgib sulamisrõhku vormi või silindri sees, et reguleerida ekstrusioonikiirust ja toote paksust.

- Süstvormimismasin: jälgib silindri ja nooli rõhku süstvormimise ajal, et vältida puuduliku materjalitäite, üleliite ja tihenemismärkide teket ning tagada täpne vormitud osade kvaliteet.

- Vulkaniseerimismasin: tagab ühtlase rõhukontrolli kummtoodete vulkaniseerimise protsessi ajal, parandades nii tugevust kui ka elastsust.

- Kiujuhtmismasin: polüesteri, niloni, spandexi ja teiste keemiliste kiudude kiujuhtmisel jälgitakse kiujuhtme sulamisrõhku, et kontrollida kiudude läbimõõdu ühtlust ning vältida katkenud ja villasekiulist kiujuhtmist.

- Polüestrisulami edastamine: PET-sulami torujuhtude rõhujälgimine tagab stabiilse tarnimise kiujuhtmise komponentidesse.

- Sulametalli torujuhtude (nt teras, alumiinium, vask) ja valamisvormide rõhuljälgimine üleliialise või ebapiisava valamise vältimiseks.

- Tulekindla materjali vormimine: Keraamilise massi ja klaasi sulami vormimisseadmete rõhukontroll tagab ühtlase toote tiheduse.

- Kõrgtemperatuuriline toiduvalmistus: Kõrgtemperatuuriliste sulade, nagu šokolaad, siirup ja moos, keetmise ja edasiandmise rõhuljälgimine tootmisohutuse ja toote kvaliteedi tagamiseks.

- Ravimtaime abiainete töötlemine: ravimiresin kõrgel temperatuuril sulanud olekus, suposiitiumaatriksi rõhukontroll, vastavuses GMP standarditega.

- Reaktsioonpaak: Kõrgel temperatuuril ja rõhul toimivate reaktsioonpaakide rõhuljälgimissüsteem (nt keemilise sünteesi või polümerisatsiooni protsessides).

- Kõrgtemperatuurikatted/liimid: Sulamisel toimuv rõhukontroll tagab ühtlase kattekihi.

Toote kirjeldus

Kõrgetemperatuuriga sulamine rõhuandurid /transmitters on tööstuslikud mõõteseadmed, mis on eriti loodud kõrgetemperatuuriliste, kõrge rõhuga, kõrge viskoossusega ja korrosiivsete keskkondade jaoks. Neid kasutatakse peamiselt sulamite (nt plastide, kummi, sulatmetallide ja keemialiste kiudude toorainete) rõhuparameetrite pidevaks jälgimiseks, et tagada oluline andmetoetus tootmisprotsesside juhtimiseks, kvaliteedi stabiilsuseks ja seadmete ohutuseks. Neid seadmeid kasutatakse laialdaselt kumm- ja plastitööstuses, metallurgias ning keemialiste kiudude valmistamisel.

1. Tuumafunktsioonid ja -omadused

1) Ekstreemsete tingimuste kohastumisvõime (põhiline omadus)

2) Täpne mõõtmine ja stabiilne väljund

3) Konstruktiivsed ja paigaldusvõimalused

4) Lisafunktsioonid (saadaval valitud kõrge klassi mudelitel)

2. Põhiprobleemid, mida tuleb lahendada

Kõrgetemperatuurilistes sulamikeskkondades ilmnevad tavapärased rõhundurid (nt tõmbeandurid või keraamilised andurid) sageli probleemidega, nagu soojuslik ebastabiilsus, ummistumise oht, täpsuse kõrvalekaldumine ja lühike eluiga. See toode kohandub konkreetsetele valulikele punktidele:

3. Kasutajakogemuse kõrgpunktid

4. Tüüpilised kasutusjuhud

1) Kummi- ja plastitööstus (tuum rAKENDUS valdkond)

2) Keemialine kiudtain

3) Metalluurgiatööstus

4) Toidu- ja ravimipraktika

5) Muud erijuhtumid

Kokkuvõte

Kõrgetemperatuuriliste sulamite rõhksensorite/andurite tuumväärtus seisneb nende võimes esitada täpseid ja stabiilseid mõõtmisi äärmuslikes tingimustes. Neid seadmeid kasutatakse kõrgetemperatuuriliste, kõrgendatud rõhuga ja kõrge viskoossusega keskkondade jälgimise probleemide lahendamiseks, tagades mitte ainult tootmise ohutuse, vaid ka toodete ühtlase kvaliteedi. Need on olulised seadmed automaatse ja nutika tootmise saavutamiseks näiteks kumm- ja plastitööstuses, keemialiste kiudude valmistamisel ning metallurgias. Nende paindlikud paigaldusviisid, suur ühilduvus ja kauakestev konstruktsioon vähendavad lisaks kasutajate üldisi käituskulusid ja parandavad tootlikkust.

Detailse kuvamine

Parameetrid

| Parameetri nimi | Parameeter väärtus |

| Rinnavahemik | 0-10 MPa ~ 0-150 MPa |

| Täpsus | 0,3 % FS; 0,5 % FS; 1,0 % FS; 1,5 % FS |

| Väljundsignaal | 2 mV/V; 3,3 mV/V |

| Stimuleerivoltiidge | 10 (6 ~ 12) VDC |

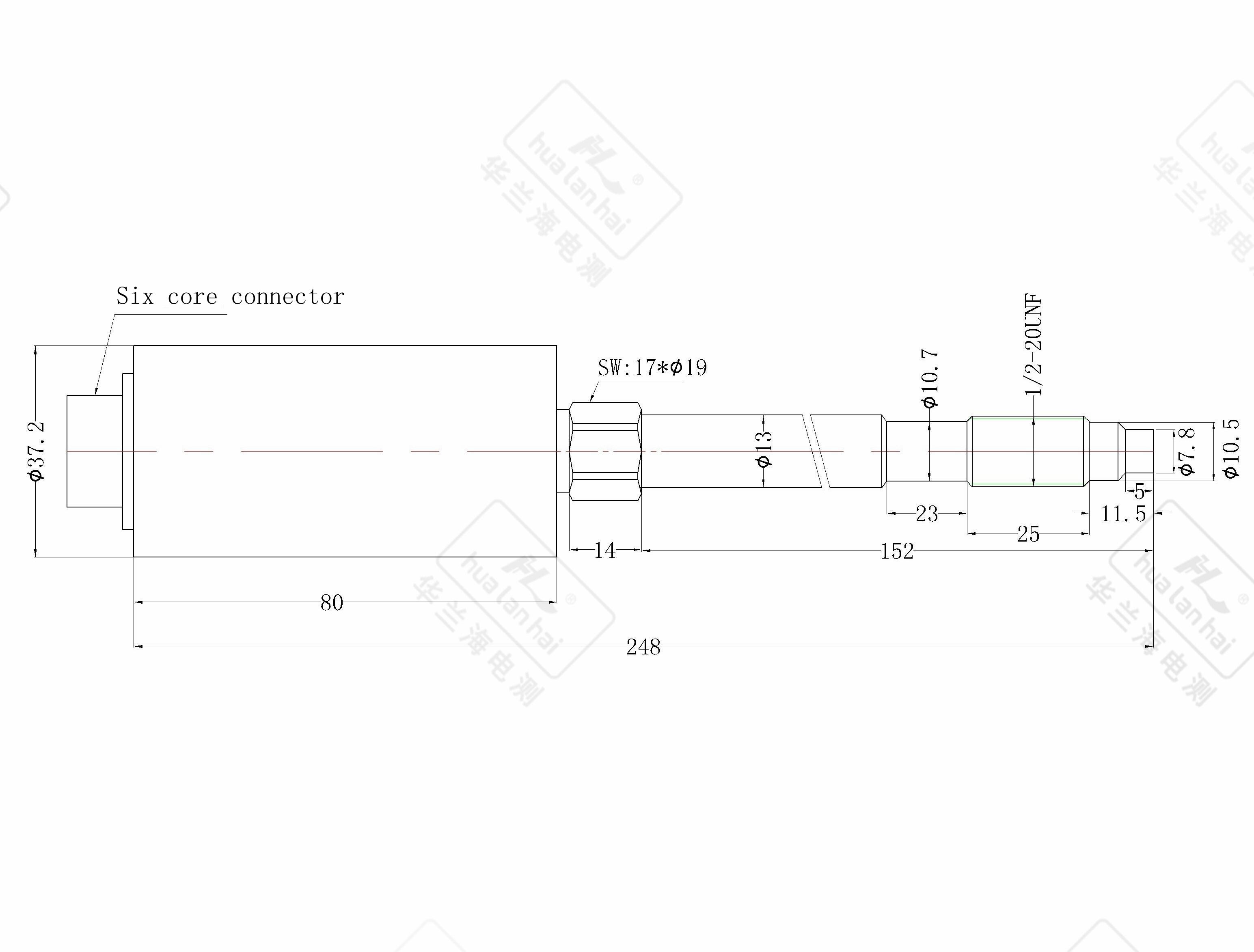

| Elektriline ühendus | 6-pooline pistik |

| Membranitemperatuur | 0 ~ 200-400 ℃ |

| Ümbruse temperatuur | -10 ℃ ~ 80 ℃ |

| Termopaari mudel | ------- |

| Rooliühendus | M14×1.5; M22×1.5; M12×1.5; 1/2-20UNF; Kohandatud |