- Преглед

- Препоручени производи

- Отпорност на високе температуре: Уређај има широко подручје радне температуре и израђен је од термички отпорних материјала, што омогућава директан контакт са топлим талогом без оштећења.

- Отпорност на висок притисак и високу вискозност: Опсег мерења је широк, а сонда може издржати ударни притисак током топљења. Структура сонде је оптимизована (као што су дизајни равног филма и клинастог филма), чиме се спречава прилијепљивање и зачепљење вискозне масе и смањују грешке мерења.

- Отпорност на корозију и интерференцију: Медијум у контакту је прекривен легурама отпорним на корозију или керамиком, како би се отпорио ерозији од корозивних топљевина као што су киселине, базе и органска растварача. Интегрисани модул за електромагнетно блокирање штити од интерференције мреже и вибрација, дизајниран да ради у условима високих фреквенција вибрација опреме као што су екструдери и машине за ливање под притиском.

- Висока прецизност и поновљивост: Тачност мерења креће се од ±0,1%НВ до ±0,25%НВ, са линеарношћу и поновљивошћу испод ±0,2%НВ и ±0,1%НВ респективно. Ово осигурава конзистентност података и испуњава захтеве прецизне производње.

- Компензација температуре: Уграђени алгоритам компензације температуре на више тачака оспорава утицај померања услед температуре на тачност мерења у срединама са високом температуром, осигуравајући стабилност података у широком опсегу температура.

- Флексибилни излаз сигнала: Подржава индустријске стандардне сигнале укључујући аналогне (4-20mA, 0-10V, 0-5V) и дигиталне (HART, RS485-Modbus, Profibus), омогућавајући директну интеграцију са PLC, DCS и индустријским рачунарима за безпрекорно аутоматизовање.

- Интегрисани/модуларни дизајн: Компактних је димензија, са дужином сонде која се може прилагодити различитим дубинама цеви и матрица опреме. Флексибилне могућности инсталације укључују навојно причвршћивање M14/M18/M22, фланасто причвршћивање и причвршћивање стегом, без потребе за сложеним изменама опреме.

- Заштита од прекотерета и експлозије: Омогућава заштиту од прековременог оптерећења од 150%~200%FS како би се спречило оштећење сензора услед притисних таласа. Неки модели задовољавају стандард за експлозијом сигурне конструкције Ex d II CT4, због чега су погодни за примену у обради топљених запаљивих и експлозивних материјала (нпр. производња гуме помоћу отапача).

- Приказ у реалном времену: Опремљен LCD/LED дисплејем за јасно читање притиска, без потребе за зависношћу од система управљања.

- Излаз аларма: Подешавање горњих и доњих граница притиска. Када се прекораче, активира се аларм прекидача (нпр. релејни излаз) ради контроле искључивања или подешавања опреме.

- Даљинска калибрација: Омогућава даљинску калибрацију засновану на HART протоколу без демонтаже сензора, што поједностављује одржавање.

- Адаптација стања: Решавање проблема прегревања и старења услед недовољне отпорности на високе температуре код традиционалних сензора, као и праћење високих температура у срединама попут главе екструдера, цилиндара машине за убризгавање и цевовода за течни челик.

- Проблеми са тачношћу мерења: Решавање дрифта података и значајних грешака услед лепљења вискозне масе и флуктуација притиска, обезбеђујући једнолику дебљину производа (нпр. пластичне фолије, цеви) и константну густину (нпр. гумени производи).

- Безбедност опреме: Континуирано праћење притиска топљиве масе спречава преливање материјала, пуцање главе филера или цурење цевовода услед превеликог притиска, као и проблеме са довозом сировина и недостатком производа услед недовољног притиска.

- Смањење трошкова одржавања: Дизајн отпоран на корозију и застој смањује потребу за честим демонтажама, чишћењем и заменом сензора, чиме се смањују простоји и трошкови одржавања. Док традиционални сензори обично захтевају 1-2 месечна прегледа, овај производ продужује интервале одржавања на 3-12 месеци.

- Решење за интеграцију аутоматизације: Стандардизовани излаз сигнала без проблема се интегрише у постојеће индустријске системе контроле, решавајући проблем неусаглашености сигнала код традиционалних сензора и омогућавајући синхронизовану контролу, чиме се убрзава надоградња производне аутоматизације.

- Лака инсталација: Више метода инсталације прилагођених различитим уређајским интерфејсима не захтевају сложена алата и завршавају се за 10-30 минута, укључујући подешавање и дебаговање. Равни дизајн зонди спречава остатке топљене масе, чиме је следеће чишћење погодно.

- Pouzdan i stabilan: Са просечним временом између кварова (MTBF) од ≥20.000 сати и минималним флуктуацијама података (≤±0,1%NS/годишње), значајно смањује потребу за честом калибрацијом и подешавањем.

- Корисничко прихватљиво: Аналогни сигнали су plug-and-play, док дигитални сигнали подржавају удаљену конфигурацију параметара. Модели са главном монтажом омогућавају читање на лицу места без прикључивања на рачунаре или контролне шкафе, што олакшава инспекцију.

- Висока компатибилност: Компатибилан са главним ПЛК системима (Siemens, Mitsubishi, Rockwell) и ДЦС системима, што елиминише потребу за додатним конверторима сигнала и смањује трошкове интеграције.

- Изузетна издржљивост: Заштита од прекорачења, отпорност на вибрације и корозију продужавају век трајања, одржавајући стабилан рад чак и у неповољним условима и смањујући трошкове замене.

- Ekstruder: Za proizvodnju PE/PVC/PP cevi, plastičnih folija metodom izduvavanja i gumene zaptivke, prati pritisak taline u kalupu ili cilindru kako bi se kontrolisala brzina ekstruzije i debljina proizvoda.

- Mašina za prešovanje: prati pritisak u cilindru i mlaznici tokom procesa prešovanja kako bi se sprečile greške poput nedostatka materijala, prelivanja i znakova ushranjivanja, osiguravajući tačnost oblikovanih delova.

- Vulkanizaciona mašina: Obezbeđuje jednoliku kontrolu pritiska tokom procesa vulkanizacije gumene robe, poboljšavajući čvrstoću i elastičnost.

- Mašina za vretenjarenje: Tokom procesa vretenjarenja poliestera, nilona, spandeksa i drugih hemijskih vlakana, prati se pritisak taline u izvlačnom kalupu kako bi se kontrolisala jednoličnost prečnika filamenta i izbegli problemi kidanja filamenta i vlaknastog filamenta.

- Transport taline poliestera: Praćenje pritiska u cevovodima taline PET osigurava stabilnu isporuku do komponenti za vretenjarenje.

- Praćenje pritiska u cevovodima rastopljenog metala (npr. čelika, aluminijuma, bakra) i kalupima za livenje radi sprečavanja prelivanja ili nedovoljnog punjenja.

- Oblikovanje materijala otpornih na vatru: Kontrola pritiska keramičke kaše i opreme za oblikovanje rastopljenog stakla osigurava jednaku gustinu proizvoda.

- Visokotemperaturna prerada hrane: Praćenje pritiska tokom kuvanja i transporta rastopljenih masa na visokoj temperaturi, kao što su čokolada, sirup i džem, radi osiguranja bezbednosti proizvodnje i kvaliteta proizvoda.

- Prerada pomoćnih supstanci u farmaceutici: kontrola pritiska farmaceutskih smola u rastopljenom stanju na visokoj temperaturi i matrice za supozitorije, u skladu sa GMP standardima.

- Reakcioni sud: Sistem za praćenje pritiska u visokotemperaturnim i visokopritisnim reakcionim sudovima (npr. u procesima hemijske sinteze ili polimerizacije).

- Visokotemperaturni premazi/lepkovi: Kontrola pritiska u rastopljenom stanju osigurava ravnomeran premaz.

Увођење производа

Високотемпературна топљевина сензори притиска /предајници су индустријски мерни уређаји посебно конструисани за рад у условима високе температуре, високог притиска, високе вискозности и корозивних средина. Основна им је намена да стално прате параметре притиска талога (као што су пластике, гума, растопљени метали и сировине за хемијска влакна), обезбеђујући кључне податке за контролу производног процеса, стабилност квалитета и безбедност опреме. Ови уређаји имају широку примену у индустријама као што су производња гуме и пластике, металургија и производња хемијских влакана.

1. Основне карактеристике и функције

1) Прилагодљивост екстремним условима (основна карактеристика)

2) Прецизно мерење и стабилан излаз

3) Структурне и инсталационе предности

4) Додатне карактеристике (доступне на одабраним високонивским моделима)

2. Основни проблеми у индустрији који треба решити

У срединама са високим температурама топљења, конвенционални сензори притиска (нпр. сензори отпорних жица или керамички сензори) често имају проблеме као што су термална нестабилност, склоност зачепљивању, дрифт тачности и кратак век трајања. Ово производ посебно решава ове проблеме:

3. Истакнути аспекти корисничког искуства

4. Типични примери употребе

1) Индустрија гуме и пластике (основно примена поље)

2) Industrija hemijskih vlakana

3) Metalurška industrija

4) Industrija hrane i farmaceutika

5) Други специјални сценарији

Резюме

Osnovna vrednost senzora/prenosnika pritiska visokoteperaturnog topljenja ogleda se u njihovoj sposobnosti da obezbeđuju precizna i stabilna merenja u ekstremnim uslovima. Rešavajući izazove nadzora visokoteperaturnih, visokopritisnih i viskoznih medija, ovi uređaji ne samo da osiguravaju bezbednost proizvodnje, već i poboljšavaju konzistentnost proizvoda. Oni predstavljaju ključnu opremu za postizanje automatizovane i inteligentne proizvodnje u industrijama kao što su gume i plastike, hemijska vlakna i metalurgija. Njihove fleksibilne metode ugradnje, jaka kompatibilnost i dugotrajni dizajn dodatno smanjuju ukupne operativne troškove i poboljšavaju efikasnost proizvodnje za korisnike.

Детаљни приказ

Параметри

| Име параметра | Вреди параметра |

| Диапазон притиска | 0-10MPa ~ 0-150MPa |

| Прецизност | 0,3% FS; 0,5% FS; 1,0% FS; 1,5% FS |

| Излазни сигнал | 2mV/V; 3,3mV/V |

| Napominjačka naprednost | 10(6 ~ 12)VDC |

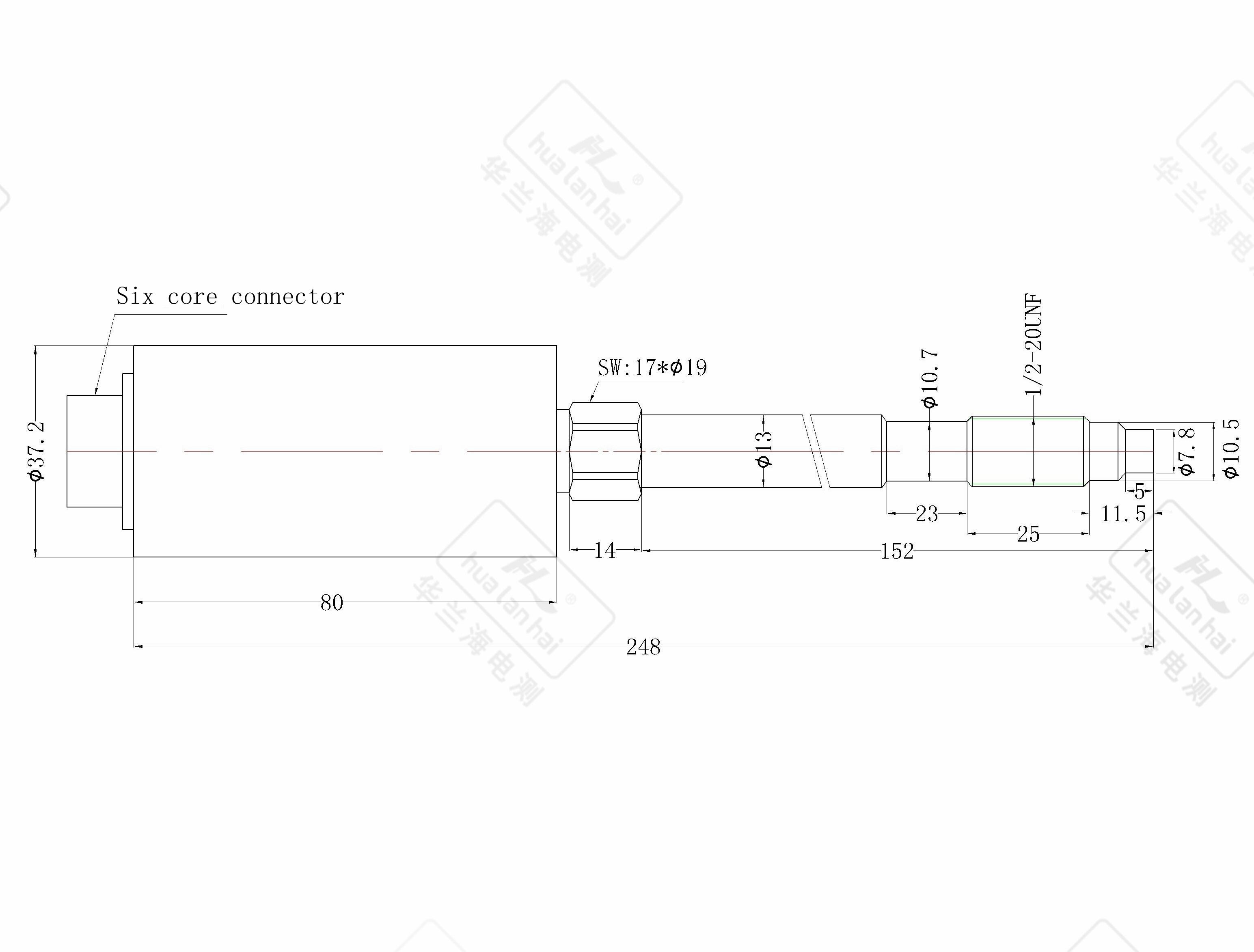

| Električna veza | 6 пинска прикључна веза |

| Температура дијафрагме | 0 ~ 200-400℃ |

| Температура окружења | -10℃ ~ 80℃ |

| Модел термопара | ------- |

| Vrtna Veza | M14×1.5; M22×1.5; M12×1.5; 1/2-20UNF; Прилагођено |