- Prezentare generală

- Produse recomandate

- Rezistență la temperaturi ridicate: Dispozitivul are un interval larg de temperatură de funcționare și este construit din materiale rezistente la căldură, permițând contactul direct cu topiturile la temperaturi ridicate fără a suferi deteriorări.

- Rezistență la presiuni și vâscozități ridicate: Gama de măsurare este largă, iar sonda poate rezista la presiunea de impact a curgerii topiturii. Structura sondei este optimizată (cum ar fi film plat, design cu film în formă de pană), ceea ce evită aderența și blocarea topiturii de înaltă vâscozitate și reduce eroarea de măsurare.

- Rezistență la coroziune și interferențe: Materialul în contact cu mediul este acoperit cu aliaje sau ceramici rezistenți la coroziune, pentru a rezista la eroziunea cauzată de topituri corozive precum acizi, baze și solvenți organici. Un modul integrat de ecranare electromagnetică oferă protecție împotriva interferențelor din rețeaua electrică și a vibrațiilor, fiind conceput pentru a gestiona vibrațiile de înaltă frecvență provenite de la echipamente precum extruderele și mașinile de turnare prin injecție.

- Precizie ridicată și repetabilitate: Precizia de măsurare variază între ±0,1%FS și ±0,25%FS, iar liniaritatea și repetabilitatea sunt ambele sub ±0,2%FS, respectiv ±0,1%FS. Acest lucru asigură o consistență a datelor și satisface cerințele producției de precizie.

- Funcție de compensare a temperaturii: Algoritmul integrat de compensare a temperaturii în mai multe puncte contracarează efectul deriverii de temperatură asupra preciziei măsurătorilor în mediile cu temperaturi ridicate, asigurând stabilitatea datelor pe o gamă largă de temperaturi.

- Ieșire semnal flexibilă: Suportă semnale standard industriale, inclusiv analogice (4-20mA, 0-10V, 0-5V) și digitale (HART, RS485-Modbus, Profibus), permițând integrarea directă cu PLC, DCS și calculatoare industriale pentru automatizare fără întreruperi.

- Concepție integrată/modulară: Compacți, cu lungimea sondei personalizabilă pentru a se potrivi adâncimii diversele echipamente, burlan și matrițe. Opțiunile flexibile de montaj includ filetaj M14/M18/M22, montare pe flanșă și montare cu cleme, fără a necesita modificări complexe ale echipamentelor.

- Protecție împotriva suprasarcinii și exploziei: Asigură protecție la suprasarcină de 150%~200%FS pentru a preveni deteriorarea senzorului din cauza suprapresiunilor. Unele modele sunt conforme cu standardul antidetonant Ex d II CT4, fiind potrivite pentru aplicații de procesare a materialelor inflamabile și explozive (de exemplu, producția de cauciuc pe bază de solvenți).

- Afișaj în timp real: Echipat cu un ecran LCD/LED pentru citirea intuitivă a presiunii, eliminând dependența de sistemele de control.

- Ieșire de alarmă: Setați praguri superioare și inferioare ale presiunii. La depășirea acestora, se declanșează o alarmă prin comutare (de exemplu, ieșire prin relee) pentru a controla oprirea sau reglarea echipamentului.

- Calibrare la distanță: Permite calibrarea la distanță bazată pe protocolul HART, fără dezmembrarea senzorului, simplificând întreținerea.

- Adaptarea la condiții: Pentru a rezolva problemele de ardere și îmbătrânire cauzate de rezistența termică insuficientă a senzorilor tradiționali și pentru a se adapta la medii cu temperaturi ridicate, cum ar fi capetele matrițelor extrudere, barierele mașinilor de turnare prin injectare și conductele de oțel topit.

- Probleme de precizie a măsurătorilor: Pentru a remedia deriva datelor și erorile semnificative cauzate de aderența topiturii cu vâscozitate mare și de fluctuațiile de presiune, asigurând o grosime uniformă a produsului (de exemplu, filme plastice, țevi) și o densitate constantă (de exemplu, produse din cauciuc).

- Siguranța echipamentelor: Monitorizarea în timp real a presiunii topiturii previne revarsarea materialului, spargerea capului matriței sau scurgerile din conducte cauzate de presiune excesivă, precum și problemele de alimentare cu materie primă și lipsa produselor datorită presiunii insuficiente.

- Reducerea costurilor de întreținere: Designul rezistent la coroziune și la blocare minimizează necesitatea demontării frecvente, curățării și înlocuirii senzorilor, reducând astfel timpul de nefuncționare și costurile de întreținere. În timp ce senzorii tradiționali necesită de obicei 1-2 verificări lunare, acest produs extinde intervalele de întreținere la 3-12 luni.

- Soluție de integrare automată: Ieșirea standardizată de semnal se integrează perfect cu sistemele industriale de control existente, rezolvând incompatibilitatea semnalelor senzorilor tradiționali și permițând controlul sincronizat, accelerând astfel modernizarea automatizării producției.

- Instalare ușoară: Mai multe metode de instalare se adaptează la diferite interfețe ale dispozitivelor, nu necesită unelte complexe și necesită doar 10-30 de minute pentru finalizarea configurării și depănării. Designul plan al sondelor previne reziduurile de topitură, facilitând curățarea ulterioară.

- De încredere și stabil: Cu o durată medie între defecțiuni (MTBF) de ≥20.000 de ore și fluctuații minime ale datelor (≤±0,1%FS/an), reduce semnificativ necesitatea calibrărilor și ajustărilor frecvente.

- Ușor de folosit: Semnalele analogice sunt plug-and-play, în timp ce semnalele digitale permit configurarea la distanță a parametrilor. Modelele cu montaj pe cap permit citirea directă pe teren, fără conectarea la calculatoare sau dulapuri de comandă, facilitând inspecția.

- Compatibilitate ridicată: Compatibil cu PLC-urile principale (Siemens, Mitsubishi, Rockwell) și sistemele DCS, eliminând necesitatea unor convertori de semnal suplimentare și reducând costurile de integrare.

- Durabilitate excepțională: Protecția împotriva suprasarcinii, rezistența la vibrații și designul rezistent la coroziune prelungesc durata de viață, menținând o performanță stabilă chiar și în condiții dificile și reducând costurile de înlocuire.

- Extruder: Pentru fabricarea conductelor din PE/PVC/PP, turnarea suflată a filmului plastic și benzi de etanșare din cauciuc, monitorizează presiunea topiturii în matriță sau cilindru pentru a controla viteza de extrudare și grosimea produsului.

- Mașina de turnare prin injectare: monitorizează presiunea în cilindru și la injector în timpul procesului de injectare pentru a preveni defecte precum lipsa de material, degajări și urme de contracție, asigurând precizia pieselor turnate.

- Mașina de vulcanizare: Asigură un control uniform al presiunii în timpul procesului de vulcanizare a produselor din cauciuc, îmbunătățind atât rezistența, cât și elasticitatea.

- Mașina de filare: În procesul de filare a poliesterului, nailonului, spandexului și alte fibre chimice, se monitorizează presiunea topiturii la filiera de filare pentru a controla uniformitatea diametrului filamentului și pentru a evita problemele de rupere a filamentului și filament lânos.

- Transportul topiturii de poliester: Monitorizarea presiunii în conductele de topitură PET asigură o livrare stabilă către componentele de filare.

- Monitorizarea presiunii în conductele de metal topit (de exemplu, oțel, aluminiu, cupru) și în formele de turnare pentru prevenirea revarsării sau a umplerii insuficiente.

- Formarea materialelor rezistente la foc: Controlul presiunii în echipamentele de turnare ale suspensiei ceramice și a sticlei topite asigură o densitate uniformă a produsului.

- Prelucrarea alimentelor la temperatură ridicată: Monitorizarea presiunii în timpul gătirii și transportului topiturilor la temperatură înaltă, cum ar fi ciocolata, siropul și gemul, pentru a asigura siguranța procesului de producție și calitatea produsului.

- Prelucrarea excipienților farmaceutici: rășină farmaceutică în stare topită la temperatură ridicată, controlul presiunii matricei supozitoarelor, în conformitate cu standardele GMP.

- Vas de reacție: Sistem de monitorizare a presiunii pentru vase de reacție la temperatură și presiune înalte (de exemplu, în procese de sinteză chimică sau polimerizare).

- Acoperiri/adezivi la temperatură ridicată: Controlul presiunii în stare topită asigură o acoperire uniformă.

Introducerea produsului

Fuse la temperaturi ridicate senzori de presiune /transmitere sunt dispozitive industriale de măsurare proiectate în mod special pentru medii cu temperaturi ridicate, presiuni ridicate, vâscozitate ridicată și medii corozive. Sunt utilizate în principal pentru monitorizarea continuă a parametrilor de presiune ai topiturilor (cum ar fi plastice, cauciuc, metale topite și materii prime pentru fibre chimice), oferind sprijin esențial pentru controlul proceselor de producție, stabilitatea calității și siguranța echipamentelor. Aceste dispozitive sunt utilizate pe scară largă în industria cauciucului și a plasticelor, metalurgie și fabricarea fibrelor chimice.

1. Caracteristici și funcții principale

1) Adaptabilitate la condiții extreme (caracteristică principală)

2) Măsurare precisă și ieșire stabilă

3) Avantaje structurale și de instalare

4) Funcții suplimentare (disponibile pe anumite modele premium)

2. Probleme critice ale industriei care trebuie abordate

În mediile cu temperaturi ridicate ale maselor fuzionate, senzorii convenționali de presiune (de exemplu, senzori cu traductor de tensiune sau senzori ceramici) prezintă adesea probleme precum instabilitate termică, tendință la blocare, deriva acurateței și durată de viață scurtă. Aceasta produs acoperă în mod specific aceste puncte critice:

3. Elemente cheie ale experienței utilizatorului

4. Cazuri tipice de utilizare

1) Industria de cauciuc și plastic (domeniu principal) aplicație domeniu)

2) Industria fibrelor chimice

3) Industria metalurgică

4) Industriile alimentară și farmaceutică

5) Alte scenarii speciale

Rezumat

Valoarea principală a senzorilor/trasmiterilor de presiune a topiturilor la temperaturi înalte constă în capacitatea lor de a oferi măsurători precise și stabile în condiții extreme. Prin abordarea provocărilor legate de monitorizarea mediilor cu temperatură înaltă, presiune ridicată și vâscozitate mare, aceste dispozitive nu doar asigură siguranța procesului de producție, ci și îmbunătățesc consistența produselor. Ele reprezintă echipamente esențiale pentru realizarea unei producții automate și inteligente în industrii precum cauciucul și materialele plastice, fibrele chimice și metalurgia. Metodele lor flexibile de instalare, compatibilitatea ridicată și designul durabil reduc în continuare costurile totale de funcționare și îmbunătățesc eficiența producției pentru utilizatori.

Afişare detaliată

Parametrii

| Numele parametrului | Valoarea parametrului |

| Interval de presiune | 0-10MPa ~ 0-150MPa |

| Precizie | 0,3% AM; 0,5% AM; 1,0% AM; 1,5% AM |

| Semnal de ieșire | 2mV/V; 3,3mV/V |

| Tensiune de excitație | 10(6 ~ 12)VDC |

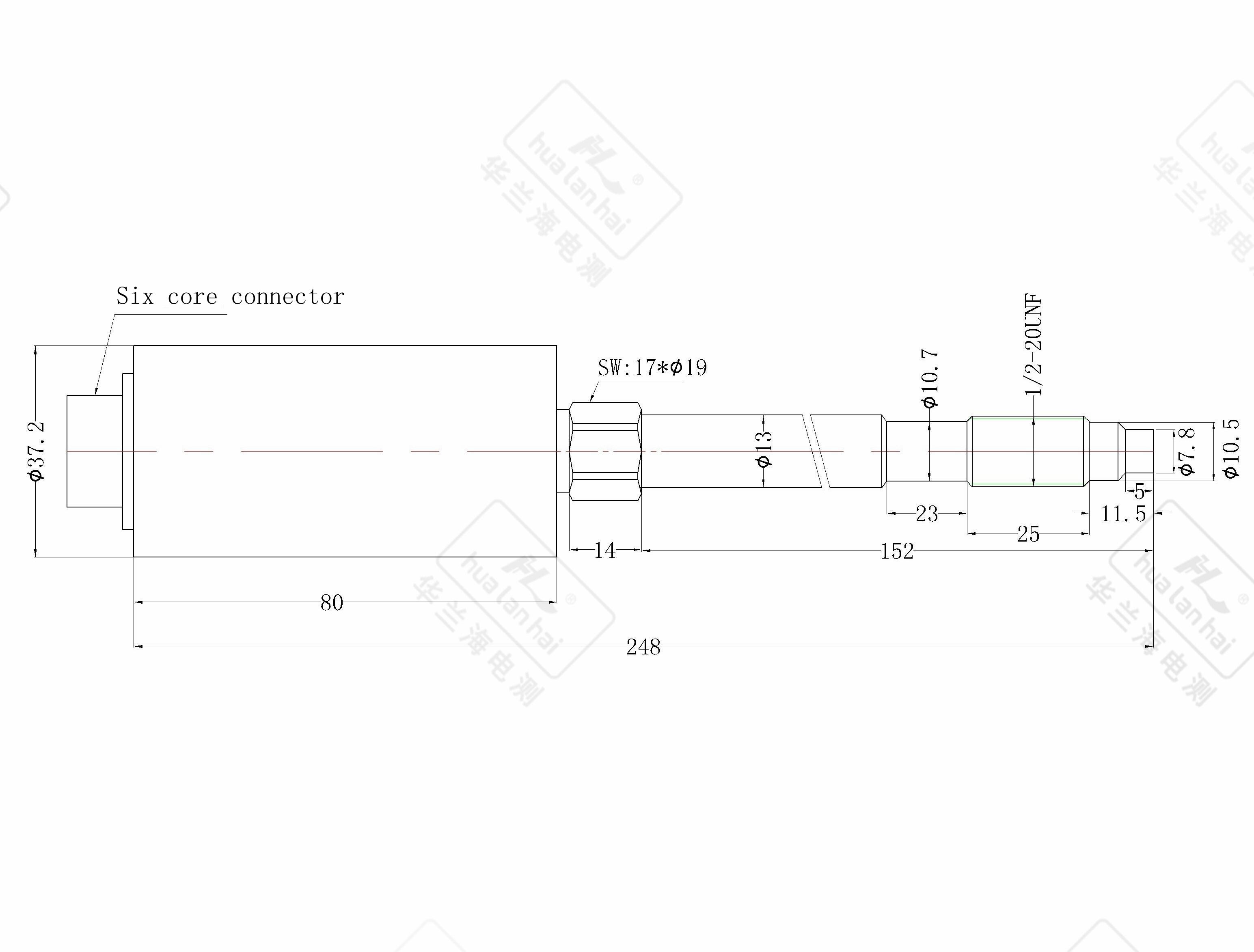

| Conexiune electrică | conector 6 pini |

| Temperatura diafragmei | 0 ~ 200-400℃ |

| Temperatura mediului | -10℃ ~ 80℃ |

| Model termocuplu | ------- |

| Conexiune filetată | M14×1.5; M22×1.5; M12×1.5; 1/2-20UNF; Personalizat |