- Descripción general

- Productos recomendados

- Resistencia a altas temperaturas: El dispositivo cuenta con un amplio rango de temperatura operativa y está construido con materiales resistentes al calor, lo que permite el contacto directo con fundidos de alta temperatura sin sufrir daños.

- Resistencia a alta presión y alta viscosidad: El rango de medición es amplio, y la sonda puede soportar la presión de impacto del flujo de fusión. La estructura de la sonda está optimizada (como el diseño de película plana, película en forma de cuña), lo que evita la adhesión y obstrucción de la fusión altamente viscosa y reduce el error de medición.

- Resistencia a la corrosión y a las interferencias: El medio de contacto está recubierto con aleaciones resistentes a la corrosión o cerámicas para resistir la erosión de fusibles corrosivos como ácidos, álcalis y disolventes orgánicos. Un módulo integrado de blindaje electromagnético proporciona protección contra interferencias de la red eléctrica y vibraciones, diseñado para soportar vibraciones de alta frecuencia procedentes de equipos como extrusoras y máquinas de moldeo por inyección.

- Alta precisión y repetibilidad: La precisión de medición varía entre ±0,1 %FS y ±0,25 %FS, con linealidad y repetibilidad inferiores a ±0,2 %FS y ±0,1 %FS respectivamente. Esto garantiza la consistencia de los datos y cumple con los requisitos de la fabricación de precisión.

- Función de compensación térmica: El algoritmo integrado de compensación de temperatura en múltiples puntos contrarresta el efecto de la deriva térmica sobre la precisión de medición en entornos de alta temperatura, garantizando estabilidad de datos en un amplio rango térmico.

- Salida de señal flexible: Admite señales estándar industriales, incluyendo analógicas (4-20mA, 0-10V, 0-5V) y digitales (HART, RS485-Modbus, Profibus), permitiendo la integración directa con PLC, DCS y PCs industriales para una automatización perfecta.

- Diseño integrado/modular: Compacto en tamaño, con longitud de sonda personalizable para adaptarse a diferentes profundidades de barril y matriz de equipos. Las opciones flexibles de instalación incluyen montaje roscado M14/M18/M22, montaje con brida y montaje con abrazadera, sin necesidad de modificaciones complejas del equipo.

- Protección contra sobrecarga y explosiones: Ofrece una protección contra sobrecarga del 150 % ~ 200 % FS para prevenir daños en el sensor por picos de presión. Algunos modelos cumplen con la norma antiderrame Ex d II CT4, lo que los hace adecuados para aplicaciones de procesamiento de materiales fundidos inflamables y explosivos (por ejemplo, producción de caucho a base de disolventes).

- Visualización en tiempo real: Equipado con una pantalla LCD/LED que permite una lectura intuitiva de la presión, eliminando la dependencia de los sistemas de control.

- Salida de alarma: Establezca umbrales superiores e inferiores de presión. Cuando se superen, se activa una alarma de conmutación (por ejemplo, salida de relé) para controlar el apagado o ajuste del equipo.

- Calibración remota: Permite la calibración remota basada en el protocolo HART sin necesidad de desmontar el sensor, simplificando el mantenimiento.

- Adaptación a condiciones: Para resolver los problemas de quemado y envejecimiento provocados por la resistencia térmica insuficiente en sensores tradicionales, y para adaptarse a entornos de alta temperatura como cabezales de matriz de extrusoras, cilindros de máquinas de moldeo por inyección y tuberías de acero fundido.

- Problemas de precisión de medición: Para resolver la deriva de datos y errores significativos causados por la adhesión de fundidos de alta viscosidad y las fluctuaciones de presión, garantizando un espesor uniforme del producto (por ejemplo, películas plásticas, tubos) y una densidad constante (por ejemplo, productos de caucho).

- Seguridad del equipo: El monitoreo en tiempo real de la presión del fundido evita desbordamientos de material, roturas del cabezal de matriz o fugas en las tuberías provocadas por presión excesiva, así como problemas en la alimentación de materia prima y escasez de producto debidos a presión insuficiente.

- Reducción del costo de mantenimiento: El diseño resistente a la corrosión y a la obstrucción minimiza la necesidad de desmontajes frecuentes, limpieza y reemplazo de sensores, reduciendo así el tiempo de inactividad y los costos de mantenimiento. Mientras que los sensores tradicionales requieren normalmente 1-2 revisiones mensuales, este producto amplía los intervalos de mantenimiento a entre 3 y 12 meses.

- Solución de integración de automatización: La salida de señal estandarizada se integra perfectamente con los sistemas de control industriales existentes, resolviendo la incompatibilidad de señales de los sensores tradicionales y permitiendo un control sincronizado, acelerando así las actualizaciones de automatización de la producción.

- Fácil instalación: Múltiples métodos de instalación se adaptan a diferentes interfaces de dispositivos, sin necesidad de herramientas complejas y con un tiempo de solo 10-30 minutos para completar la configuración y la depuración. El diseño de sonda al ras evita residuos de fusión, facilitando la limpieza posterior.

- Fiable y estable: Con un tiempo medio entre fallos (MTBF) promedio de ≥20.000 horas y una fluctuación mínima de datos (≤±0,1 %FS/año), reduce significativamente la necesidad de calibraciones y ajustes frecuentes.

- Fácil de usar: Las señales analógicas son plug-and-play, mientras que las señales digitales permiten la configuración remota de parámetros. Los modelos con montaje en cabeza permiten lecturas in situ sin necesidad de conectar computadoras o armarios de control, facilitando la inspección.

- Alta compatibilidad: Compatible con PLCs líderes (Siemens, Mitsubishi, Rockwell) y sistemas DCS, eliminando la necesidad de convertidores de señal adicionales y reduciendo los costos de integración.

- Durabilidad sobresaliente: La protección contra sobrecarga, la resistencia a las vibraciones y el diseño resistente a la corrosión prolongan la vida útil, manteniendo un rendimiento estable incluso en condiciones adversas y reduciendo los costos de reemplazo.

- Extrusora: Para la fabricación de tuberías de PE/PVC/PP, film plástico por soplado y perfiles de sellado de caucho, monitorea la presión de fusión en la matriz o cilindro para controlar la velocidad de extrusión y el espesor del producto.

- Máquina de inyección: monitorea la presión en el cilindro y la boquilla durante el proceso de moldeo por inyección para prevenir defectos como falta de material, rebabas y marcas de contracción, asegurando la precisión de las piezas moldeadas.

- Máquina de vulcanización: Garantiza un control uniforme de la presión durante el proceso de vulcanización de productos de caucho, mejorando la resistencia y elasticidad.

- Máquina de hilatura: En el proceso de hilatura de poliéster, nylon, spandex y otras fibras químicas, se monitorea la presión de fusión del hilador para controlar la uniformidad del diámetro del filamento y evitar problemas como rotura del filamento y filamento peludo.

- Transporte de fusión de poliéster: El monitoreo de presión en las tuberías de fusión de PET garantiza una entrega estable a los componentes de hilatura.

- Monitoreo de presión en tuberías de metal fundido (por ejemplo, acero, aluminio, cobre) y moldes de fundición para prevenir desbordamientos o rellenos insuficientes.

- Moldeo de materiales resistentes al fuego: Control de presión en equipos de moldeo de barbotina cerámica y fundido de vidrio para garantizar una densidad uniforme del producto.

- Procesamiento de alimentos a alta temperatura: Monitoreo de la presión durante la cocción y el transporte de fundidos a alta temperatura, como chocolate, jarabe y mermelada, para garantizar la seguridad en la producción y la calidad del producto.

- Procesamiento de excipientes farmacéuticos: control de presión del resina farmacéutica en estado fundido a alta temperatura y de la matriz de supositorios, conforme a las normas GMP.

- Recipiente de reacción: Sistema de monitoreo de presión para recipientes de reacción a alta temperatura y alta presión (por ejemplo, en procesos de síntesis química o polimerización).

- Recubrimientos/adhesivos a alta temperatura: El control de presión durante el estado fundido garantiza un recubrimiento uniforme.

Introducción del producto

Fusión de alta temperatura sensores de presión /transmisores son dispositivos industriales de medición diseñados específicamente para entornos de alta temperatura, alta presión, alta viscosidad y medios corrosivos. Se utilizan principalmente para monitorear continuamente los parámetros de presión de fundidos (como plásticos, caucho, metales fundidos y materias primas para fibras químicas), proporcionando soporte de datos esencial para el control del proceso de producción, la estabilidad de la calidad y la seguridad del equipo. Estos dispositivos se aplican ampliamente en industrias como la fabricación de caucho y plásticos, la metalurgia y la producción de fibras químicas.

1. Características y funciones principales

1) Adaptabilidad a condiciones extremas (característica principal)

2) Medición precisa y salida estable

3) Ventajas estructurales e de instalación

4) Características adicionales (disponibles en algunos modelos de gama alta)

2. Puntos críticos principales de la industria que deben abordarse

En entornos de altas temperaturas con materiales fundidos, los sensores de presión convencionales (por ejemplo, sensores de galga extensométrica o sensores cerámicos) suelen presentar problemas como inestabilidad térmica, tendencia a obstruirse, deriva de precisión y vida útil corta. Esto producto aborda específicamente estos puntos problemáticos:

3. Aspectos destacados de la experiencia de usuario

4. Casos de uso típicos

1) La industria del caucho y los plásticos (núcleo aplicación campo)

2) La industria de fibras químicas

3) Industria metalúrgica

4) Industrias alimentaria y farmacéutica

5) Otros escenarios especiales

RESUMEN

El valor principal de los sensores/transmisores de presión de fusión a alta temperatura radica en su capacidad para ofrecer mediciones precisas y estables bajo condiciones extremas. Al abordar los desafíos del monitoreo de medios con alta temperatura, alta presión y alta viscosidad, estos dispositivos no solo garantizan la seguridad en la producción, sino que también mejoran la consistencia del producto. Constituyen equipos esenciales para lograr una producción automatizada e inteligente en industrias como la del caucho y los plásticos, las fibras químicas y la metalurgia. Sus métodos de instalación flexibles, alta compatibilidad y diseño duradero reducen además los costos operativos totales y mejoran la eficiencia productiva para los usuarios.

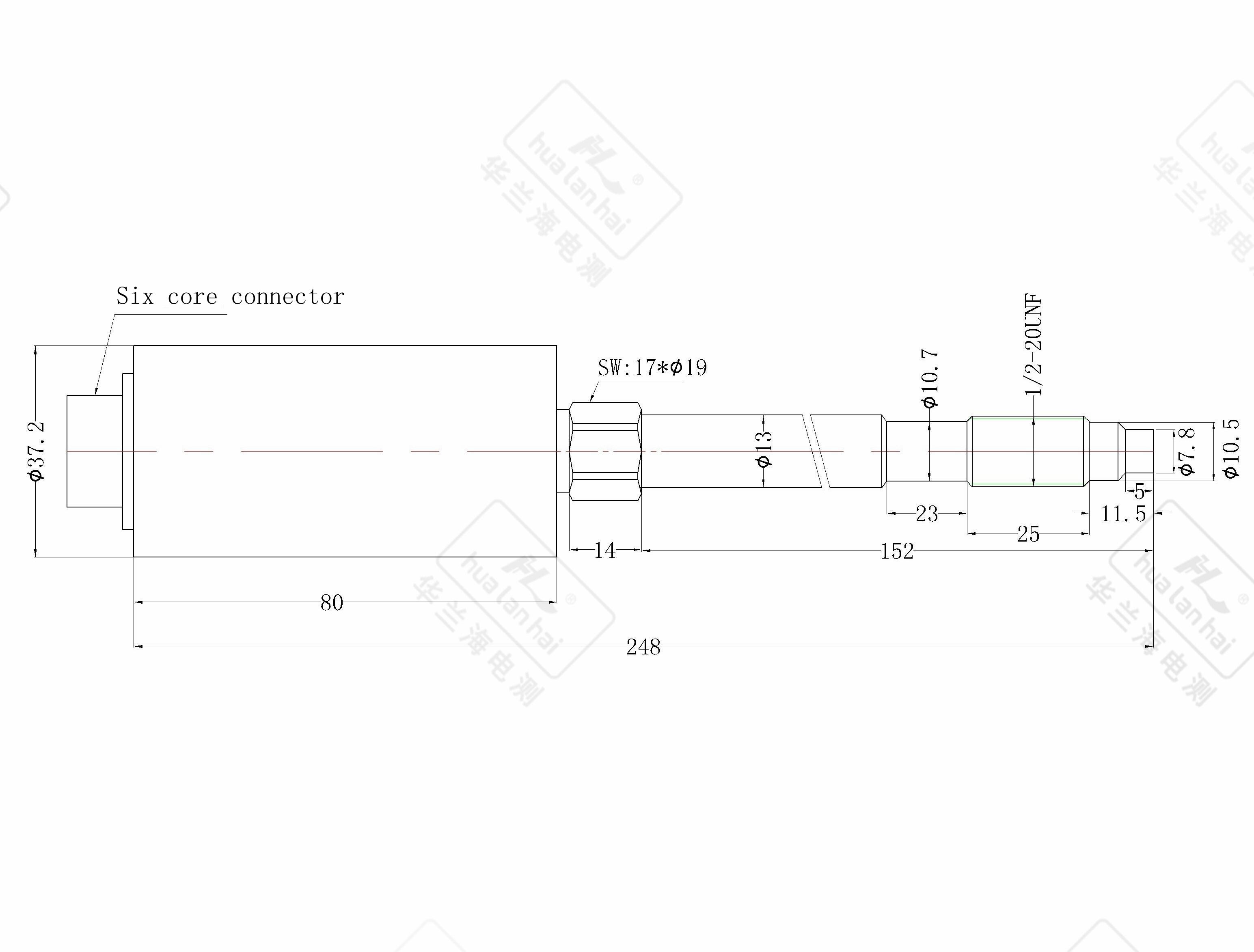

Visualización de detalles

Parámetros

| Nombre del Parámetro | Valor del parámetro |

| Rango de Presión | 0-10MPa ~ 0-150MPa |

| Precisión | 0,3 % FS; 0,5 % FS; 1,0 % FS; 1,5 % FS |

| Señal de salida | 2mV/V; 3,3mV/V |

| Voltaje de excitación | 10(6 ~ 12)VDC |

| Conexión eléctrica | conector de 6 pines |

| Temperatura de diafragma | 0 ~ 200-400℃ |

| Temperatura Ambiental | -10℃ ~ 80℃ |

| Modelo de termopar | ------- |

| Conexión de rosca | M14×1.5; M22×1.5; M12×1.5; 1/2-20UNF; Personalizado |