- Oorsig

- Aanbevole Produkte

- Hoë temperatuur weerstand: Die toestel het 'n wye bedryfstemperatuurreeks en is vervaardig uit hittebestande materiale, wat direkte kontak met hoë-temperatuur smeltings moontlik maak sonder skade.

- Hoë druk en hoë viskositeitweerstand: Die meetreeks is wyd, en die sonde kan die impakdruk van smeltvloei weerstaan. Die sonde-ontwerp is geoptimeer (soos platfilm, skedelfilm-ontwerp), wat die hegting en blokkering van hoë viskositeit smelt voorkom en die meetfout verminder.

- Bestand teen korrosie en steurings: Die kontakmedium is bedek met korrosiebestande legerings of keramiek om erosie deur aggressiewe smeltings soos sure, alkalië en organiese oplosmiddels te weerstaan. 'n Geïntegreerde elektromagnetiese afskermmodule bied beskerming teen steurings vanaf kragnetwerke en vibrasies, ontwerp om hoë frekwensie vibrasies van toerusting soos ekstrudeerders en spuitgietmasjiene te hanteer.

- Hoë presisie en herhaalbaarheid: Die meetakkuraatheid wissel van ±0,1%VS tot ±0,25%VS, met lineariteit en herhaalbaarheid onderskeidelik binne ±0,2%VS en ±0,1%VS. Dit verseker dat data konsekwent is en voldoen aan die vereistes van presisiemetings.

- Temperatuurkompensasie-funksie: Die ingeboude multi-punt temperatuurkompensasie-algoritme neutraliseer die effek van temperatuurdrif op meetakkuraatheid in hoë-temperatuuromgewings, en verseker dat data stabiel bly oor 'n wye temperatuurreeks.

- Buigsame seinuitset: Ondersteun industriële standaardseine insluitend analoog (4-20mA, 0-10V, 0-5V) en digitale (HART, RS485-Modbus, Profibus), wat direkte integrasie met PLC, DCS en industriële rekenaars moontlik maak vir naadlose outomatisering.

- Geïntegreerde/modulêre ontwerp: Kompak in grootte, met sondelengte wat aangepas kan word om by verskillende toestelle se silinder- en malptroptes te pas. Daar is buigsame installasieopsies soos M14/M18/M22 draadskaftbevestiging, flensbevestiging en klembevestiging, sonder die nodigheid van ingewikkelde toestelwysigings.

- Oorlaai- en ontploffingsbeskerming: Het 'n 150%~200%FS oorbeladingbeskerming om sensorskade deur drukstuipe te voorkom. Sekere modelle voldoen aan die Ex d II CT4 ontploffingsbeveiligde standaard, wat hulle geskik maak vir vlambare en ontplofbare smeltproses-toepassings (soos oplosmiddelgebaseerde rubberproduksie).

- Regstydse vertoning: Uitgerus met 'n LCD/LED-kop vir intuïtiewe druklees, wat afhanklikheid van beheerstelsels elimineer.

- Alarmuitset: Stel boonste en onderste drukdresele in. Wanneer hierdie oorskry word, aktiveer 'n skakelaaralarm (byvoorbeeld, relaisuitset) om afskakeling of aanpassing van toerusting te beheer.

- Afstandskalibrasie: Moontlikheid tot HART-protokol-gebaseerde afstandskalibrasie sonder om die sensor te demonter, wat onderhoud vereenvoudig.

- Toestandaanpassing: Om die probleme van oorverhitting en veroudering wat veroorsaak word deur onvoldoende hittebestandheid in tradisionele sensore op te los, en om aan hoë-temperatuur omgewings soos ekstrudermatrijse, spuitgietmasjienbuisse en gesmelte staalpyplyne aan te pas.

- Metingnoukeurigheidprobleme: Om datadryf en beduidende foute wat veroorsaak word deur hoë-viskositeit smeltklit en drukvluktuerasies op te los, en sodoende eenvormige produkdikte (byvoorbeeld plastiekbloedjies, pype) en konstante digtheid (byvoorbeeld rubberprodukte) te verseker.

- Toerustingveiligheid: Echttydse monitering van smeltdruk voorkom materiaaloorloop, matrijsbreuk of pyplekke wat deur oormatige druk veroorsaak word, sowel as probleme met grondstofvoorsiening en produktekorten weens onvoldoende druk.

- Onderhoudskosteverlaging: Die korrosiebestandige en verstoppingsbestandige ontwerp verminder die behoefte aan gereelde ontmanteling, skoonmaak en vervanging van sensors, wat sodoende afbreektyd en instandhoudingskoste verlaag. Terwyl tradisionele sensors gewoonlik maandelikse instandhoudingstoetse van 1-2 vereis, rek hierdie produk die instandhoudingsintervalle uit na 3-12 maande.

- Outomatiserings-integrasie-oplossing: Gestandaardiseerde seinuitset integreer naadloos met bestaande industriële beheerstelsels, wat tradisionele sensorsein-onverenigbaarheid oplos en gesinkroniseerde beheer moontlik maak, wat sodoende produksie-outomatiseringopgraderings versnel.

- Maklike Installasie: Verskeie installasiemetodes pas by verskillende toestelkoppelvlakke aan, vereis geen ingewikkelde gereedskap nie en neem slegs 10-30 minute om opstelling en foutopsporing te voltooi. Die sondes se spoelontwerp voorkom smeltresidu, wat daaropvolgende skoonmaak gerieflik maak.

- Betroubaar en stabiel: Met 'n gemiddelde gemiddelde tyd tussen foute (MTBF) van ≥20 000 ure en minimale datafluktuasie (≤±0,1 %VS/jaar), verminder dit aansienlik die behoefte aan gereelde kalibrasie en aanpassing.

- Gebruikersvriendelik: Analoge seine is plug-en-speel, terwyl digitale seine afstandsbewerking van parameters ondersteun. Modelle met kopmonteer kan ter plaatse afgelees word sonder om aan rekenaars of beheerkassies te koppel, wat inspeksie vergemaklik.

- Hoë kompatibiliteit: Versoenbaar met hoofstroom PLC's (Siemens, Mitsubishi, Rockwell) en DCS-stelsels, wat die nodigheid vir addisionele seinomsetters elimineer en integrasiekoste verlaag.

- Uitstaande volharding: Oorbelastingsbeskerming, skokbestandheid en korrosiebestande ontwerp verleng die bedryfstermyn, handhaaf stabiele prestasie selfs in harde omstandighede en verminder vervangingskoste.

- Ekstruder: Vir die vervaardiging van PE/PVC/PP-pype, plastiekfilm blaasvorming, en rubber seëls, hou dit smelt druk in die mal of loop vas om die ekstrusiespoed en produk dikte te beheer.

- Insproeiingsmasjien: hou loop- en mondstukdruk tydens insproeiingsvorming vas om defekte soos materiaaltekort, oorloop en krimpvlekke te voorkom, en om die presisie van gevormde dele te verseker.

- Verkoolmasjien: Verseker eenvormige drukbeheer tydens die verkoolproses van rubberprodukte, wat beide sterkte en elastisiteit verbeter.

- Spinnemasjien: Tydens die spinproses van poliëster, neylon, spandex en ander chemiese vesels, word die smelt druk van die spinneret gemonitor om die eenvormigheid van die garingdiameter te beheer en probleme soos gebroke garing en harige garing te vermy.

- Poliëster smelt vervoer: Drukmonitering van PET smelt pyplyne verseker stabiele versending na spin komponente.

- Drukmonitoring van smeltmetaalpyplyne (byvoorbeeld staal, aluminium, koper) en giethingsmalle om oorloop of onvoldoende giething te voorkom.

- Vuurvaste materiaalvorming: Drukbeheer van keramiese slym en glas smeltvormingsapparatuur verseker eenvormige produkdigtheid.

- Hoë-temperatuur voedselverwerking: Drukmonitoring tydens die kook en vervoer van hoë-temperatuur smeltings soos sjokolade, stroop en konfyt om produksiesekerheid en produkgehalte te verseker.

- Farmaseutiese hulpstofverwerking: farmaseutiese hars in hoë-temperatuur smelttoestand, drukbeheer van suppositoriamatriks, in ooreenstemming met GMP-standaarde.

- Reaksievat: Drukmonitoringstelsel vir hoë-temperatuur en hoë-druk reaksievatte (byvoorbeeld in chemiese sintese of polimerisasieprosesse).

- Hoë-temperatuur coatings/klamstowwe: Drukbeheer tydens smelttoestand verseker eenvormige bedekking.

Produk Inleiding

Hoë-temperatuur smelt druksensore /transmitters is bedryfsmetingsapparate wat spesifiek vir hoë-temperatuur-, hoë-druk-, hoë-viskositeit- en korrosiewe media-omgewings ontwikkel is. Hulle word hoofsaaklik gebruik om drukparameters van smeltings (soos plastiek, rubber, gesmelte metale en chemiese veselgrondstowwe) deurlopend te monitoor, en verskaf kritieke dataproeving vir die beheer van produksieprosesse, gehalte-stabiliteit en toerustingveiligheid. Hierdie apparate word wyd toegepas in nywerhede soos rubber- en plastiekvervaardiging, metallurgie en chemiese veselproduksie.

1. Kernkenmerke En Funksies

1) Aanpasbaarheid by ekstreme toestande (kerneienskap)

2) Presiese meting en stabiele uitset

3) Strukturele En Installasie Voordele

4) Aanvullende kenmerke (beskikbaar op geselekteerde hoëprestasie-modelle)

2. Kerndomeinprobleme wat aangespreek moet word

In hoë-temperatuur smeltsituasies toon konvensionele druksensore (soos spanningmeter-sensore of keramiese sensore) dikwels probleme soos termiese onstabiliteit, geneigdheid tot verstopping, akkuraatheidsafwyking en kort lewensduur. Dit produk spesifiek aanspreek by hierdie pynpunte:

3. Hoogtepunte van gebruikerservaring

4. Tipiese Gebruiksgevalle

1) Die rubber- en plastiekbedryf (kern toepassing veld)

2) Die chemiese veselindustrie

3) Metallurgiese Nywerheid

4) Voedsel- en Farmaseutiese Nywerhede

5) Ander Spesiale Skenarios

Samevatting

Die kernwaarde van hoë-temperatuur smelt druksensors/transmitters lê in hul vermoë om presiese en stabiele metings te lewer onder ekstreme toestande. Deur die uitdagings van die monitering van hoë-temperatuur, hoë-druk en hoë-viskositeit media aan te pak, verseker hierdie toestelle nie net produksiveiligheid nie, maar verbeter ook produkbestendigheid. Hulle dien as kritieke toerusting om geoutomatiseerde en intelligente produksie te bewerkstellig in nywerhede soos rubber en plastiek, chemiese vesels, en metallurgie. Hul vleiëbale installasiemetodes, sterk versoenbaarheid, en langdurige ontwerp verminder verdere die algehele bedryfskoste en verbeter produksiedoeltreffendheid vir gebruikers.

Detailweergawe

Parameters

| Parameter Naam | Parameterwaarde |

| Drukreeks | 0-10MPa ~ 0-150MPa |

| Akkuraatheid | 0,3% FS; 0,5% FS; 1,0% FS; 1,5% FS |

| Uitset sein | 2mV/V; 3,3mV/V |

| Uitlokvoltage | 10(6 ~ 12)VDC |

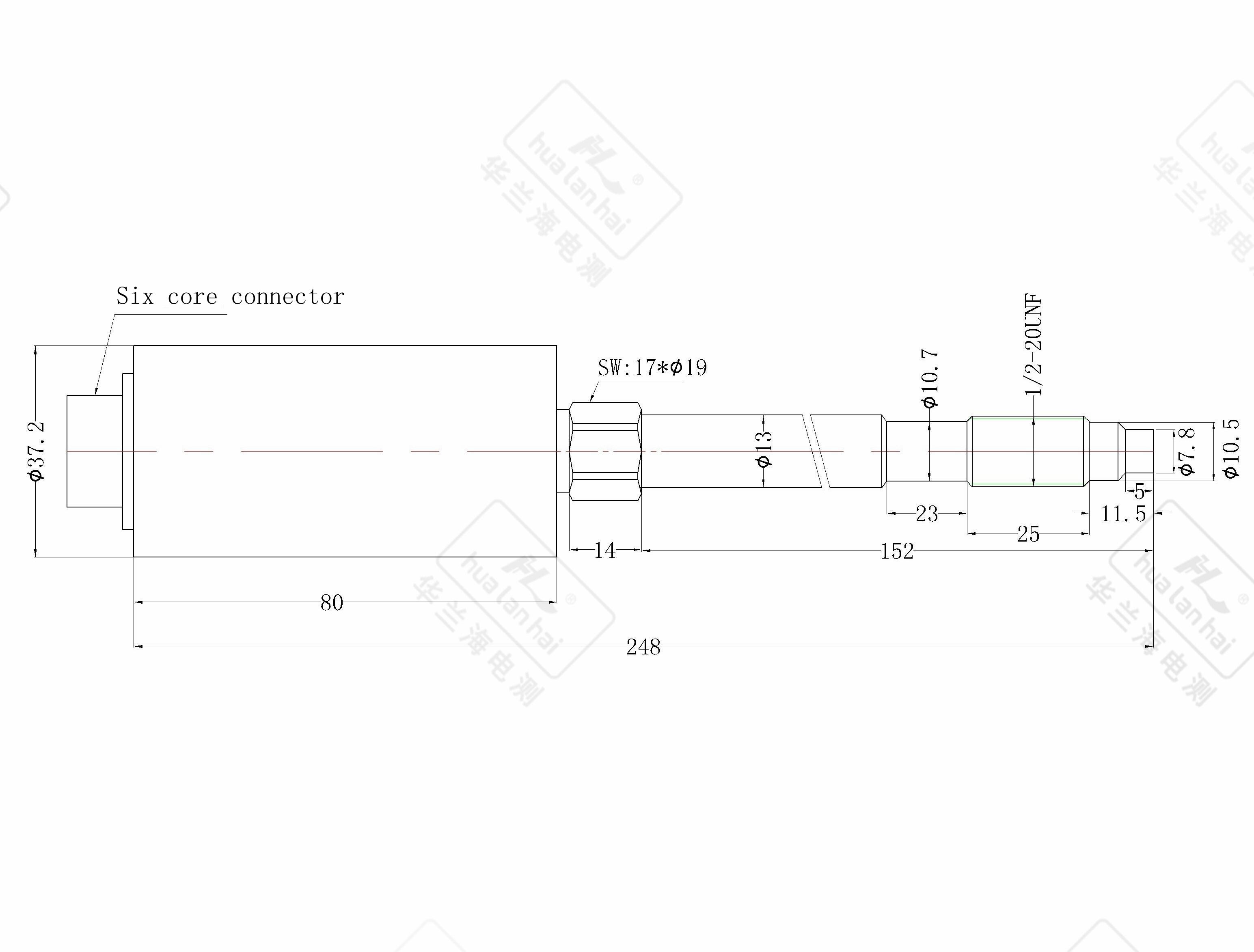

| Elektriese Verbinding | 6-Pin steekprop |

| Diafragma Temperatuur | 0 ~ 200-400℃ |

| Omgewings Temperatuur | -10℃ ~ 80℃ |

| Termoelement Model | ------- |

| Draadverbinding | M14×1.5;M22×1.5;M12×1.5;1/2-20UNF;Pas aan |