- Overzicht

- Aanbevolen producten

- Hoge temperatuurbestandheid: Het apparaat heeft een breed werktemperatuurbereik en is vervaardigd uit hittebestendige materialen, waardoor direct contact met hoogtemperatuursmelt zonder beschadiging mogelijk is.

- Bestand tegen hoge druk en hoge viscositeit: Het meetbereik is breed, en de sonde kan de slagdruk van smeltstroming weerstaan. De sonde-structuur is geoptimaliseerd (zoals vlakke film, wigvormige filmdesign), wat hechting en verstopping door hoogviskeuze smelt voorkomt en de meetfout vermindert.

- Corrosie- en interferentieweerstand: Het contactmedium is bekleed met corrosiebestendige legeringen of keramiek om erosie door corrosieve smelten zoals zuren, basen en organische oplosmiddelen te weerstaan. Een geïntegreerde elektromagnetische afschermmodule biedt bescherming tegen netstoringen en trillingsinterferentie, ontworpen om hoge-frequentietrillingen van apparatuur zoals extruders en spuitgietmachines te kunnen verwerken.

- Hoge nauwkeurigheid en herhaalbaarheid: De meetnauwkeurigheid varieert van ±0,1%WS tot ±0,25%WS, met lineariteit en herhaalbaarheid respectievelijk onder ±0,2%WS en ±0,1%WS. Dit zorgt voor gegevensconsistentie en voldoet aan de eisen van precisiefabricage.

- Temperatuurcompensatiefunctie: Het ingebouwde multi-punts temperatuurcompensatie-algoritme compenseert het effect van temperatuurdreun op de meetnauwkeurigheid in hoge-temperatuuromgevingen, waardoor de gegevensstabiliteit over een breed temperatuurbereik wordt gegarandeerd.

- Flexibele signaaluitvoer: Ondersteunt industriële standaardsignalen, waaronder analoog (4-20mA, 0-10V, 0-5V) en digitaal (HART, RS485-Modbus, Profibus), zodat directe integratie met PLC, DCS en industriële PCs mogelijk is voor naadloze automatisering.

- Geïntegreerd/modulair ontwerp: Compact van formaat, met aanpasbare sonde-lengte om te passen bij verschillende apparaten, cilinder- en matrijsgrootten. Flexibele montageopties zijn onder andere M14/M18/M22 schroefaansluiting, flensmontage en klemmontage, zonder behoefte aan complexe wijzigingen aan de apparatuur.

- Beveiliging tegen overbelasting en explosie: Biedt 150%~200%FS overbelastingsbeveiliging om sensorschade door drukpieken te voorkomen. Sommige modellen voldoen aan de Ex d II CT4 explosiebeveiligingsnorm, waardoor ze geschikt zijn voor toepassingen in ontvlambare en explosieve smeltprocessen (bijvoorbeeld oplosmiddelgebaseerde rubberproductie).

- Realtime weergave: Uitgerust met een LCD/LED-display voor intuïtieve drukmeting, zonder afhankelijkheid van besturingssystemen.

- Alarmuitgang: Stel boven- en onderdruklimieten in. Bij overschrijding wordt een schakelalarm geactiveerd (bijvoorbeeld relaisuitgang) om het uitschakelen of bijstellen van apparatuur te regelen.

- Afstandscalibratie: Maakt op HART-protocol gebaseerde afstandscalibratie mogelijk zonder demontage van de sensor, wat het onderhoud vereenvoudigt.

- Toestandsaanpassing: Om de problemen van verbranding en veroudering als gevolg van onvoldoende hittebestendigheid in traditionele sensoren op te lossen, en om aan te passen aan hoge-temperatuur omgevingen zoals extrudermatrijzen, spuitgietmachinecilinders en gesmolten staalpijpleidingen.

- Nauwkeurigheidsproblemen bij meting: Om datadrift en significante fouten op te lossen die worden veroorzaakt door het hechten van hoogviskeuze smelt en drukfluctuaties, en om een gelijkmatige productdikte (bijvoorbeeld kunststof folie, buizen) en consistente dichtheid (bijvoorbeeld rubberproducten) te garanderen.

- Apparatuurveiligheid: Realtime monitoring van smeltdruk voorkomt overstroming van materiaal, barsting van matrijzen of lekkage van pijpleidingen als gevolg van overdruk, evenals problemen met het aanvoeren van grondstoffen en producttekorten door onvoldoende druk.

- Vermindering van onderhoudskosten: Het corrosiebestendige en verstoppingsbestendige ontwerp minimaliseert de noodzaak tot frequente demontage, schoonmaak en vervanging van sensoren, waardoor stilstandtijd en onderhoudskosten worden verlaagd. Terwijl traditionele sensoren doorgaans maandelijks 1 à 2 keer onderhoud nodig hebben, verlengt dit product de onderhoudsintervallen tot 3-12 maanden.

- Automatiseringsintegratieoplossing: Gestandaardiseerde signaaluitgang integreert naadloos met bestaande industriële regelsystemen, verhelpt signaalonverenigbaarheid van traditionele sensoren en stelt synchrone besturing mogelijk, waardoor automatiseringsupgrades in de productie worden versneld.

- Eenvoudige installatie: Meerdere montage methoden passen zich aan verschillende apparaatinterfaces aan, zonder complexe gereedschappen en met een installatie- en afsteltijd van slechts 10-30 minuten. Het vlakmontagedesign van de sondes voorkomt smeltresten, wat het navolgende schoonmaken vergemakkelijkt.

- Betrouwbaar en stabiel: Met een gemiddelde tijd tussen storingen (MTBF) van ≥20.000 uur en minimale gegevensfluctuatie (≤±0,1 %WS/jaar) wordt de noodzaak voor frequente kalibratie en afstelling aanzienlijk verlaagd.

- Gebruiker-vriendelijk: Analoge signalen zijn plug-and-play, terwijl digitale signalen ondersteuning bieden voor afstandsbediening van parameters. Modellen met behuizing voor directe montage op de meetlocatie maken ter plaatse aflezen mogelijk zonder aansluiting op computers of bedieningskasten, wat inspectie vergemakkelijkt.

- Hoge compatibiliteit: Compatibel met gangbare PLC's (Siemens, Mitsubishi, Rockwell) en DCS-systemen, waardoor geen extra signaalomvormers nodig zijn en de integratiekosten worden verlaagd.

- Uitstekende duurzaamheid: Beveiliging tegen overbelasting, trillingsbestendigheid en corrosiebestendig ontwerp verlengen de levensduur en behouden een stabiele prestatie, zelfs onder extreme omstandigheden, en verlagen de vervangingskosten.

- Extruder: Voor de productie van PE/PVC/PP-buizen, kunststof folie blaasmolding en rubber afdichtingsprofielen. Houdt de smeltdruk in de mal of cilinder in de gaten om de extrusiesnelheid en productdikte te regelen.

- Spuitgietmachine: houdt de cilinder- en monstdruk tijdens het spuitgieten in de gaten om gebreken zoals materiaaltekort, aanslibbing en krimp te voorkomen, en om de precisie van gevormde onderdelen te waarborgen.

- Verklikkingsmachine: zorgt voor een gelijkmatige druksregeling tijdens het verklikkingsproces van rubberproducten, waardoor de sterkte en elasticiteit worden verbeterd.

- Spinningsmachine: tijdens het spinnen van polyester, nylon, elastaan en andere chemische vezels, wordt de smeltdruk van de spinneret bewaakt om de gelijkmatigheid van de filamentdiameter te regelen en problemen als gebroken filament en pluizig filament te voorkomen.

- Polyester smelttransport: druksensoren in PET-smeltleidingen zorgen voor een stabiele aanvoer naar de spinningscomponenten.

- Drukmonitoring van gesmolten metalen leidingen (bijv. staal, aluminium, koper) en gietvormen om overstroming of onvoldoende gieten te voorkomen.

- Vuurvaste materiaalvorming: Drukregeling van keramische slib en glas smeltvormingsapparatuur zorgt voor een uniforme productdichtheid.

- Hogedruk voedselverwerking: Monitoring van druk tijdens het koken en transporteren van hoge-temperatuur smelten zoals chocolade, siroop en jam om productieve veiligheid en productkwaliteit te waarborgen.

- Farmaceutische hulpstofverwerking: farmaceutische hars in gesmolten toestand bij hoge temperatuur, drukregeling van zetpilmatrix, in overeenstemming met GMP-normen.

- Reactievat: Drukmonitoring systeem voor hogedruk- en hoge-temperatuur reactievaten (bijv. in chemische synthese of polymerisatieprocessen).

- Hoge-temperatuur coatings/lijmstoffen: Drukregeling tijdens gesmolten toestand zorgt voor een gelijkmatige coating.

Productintroductie

Hoogtemperatuursmelt drukgevoelens /transmitters zijn industriële meetapparaten die specifiek zijn ontworpen voor omgevingen met hoge temperatuur, hoge druk, hoge viscositeit en corrosieve media. Ze worden voornamelijk gebruikt om drukparameters van smelten (zoals kunststof, rubber, gesmolten metalen en grondstoffen voor chemische vezels) continu te monitoren, en leveren hiermee cruciale ondersteuning voor de controle van productieprocessen, kwaliteitsstabiliteit en veiligheid van apparatuur. Deze apparaten worden veel gebruikt in industrieën zoals rubber- en kunststofproductie, metallurgie en chemische vezelproductie.

1. Kernfuncties en functies

1) Aanpassingsvermogen aan extreme omstandigheden (hoofdfunctie)

2) Nauwkeurige meting en stabiele uitvoer

3) Structurele en installatievoordelen

4) Aanvullende functies (beschikbaar op geselecteerde hoogwaardige modellen)

2. Kernproblemen in de industrie die moeten worden aangepakt

In hoge-temperatuur smeltomgevingen vertonen conventionele druksensoren (bijvoorbeeld weerstandsdraadsensoren of keramische sensoren) vaak problemen zoals thermische instabiliteit, verstopping, nauwkeurigheidsverloop en korte levensduur. Dit productricht zich specifiek op deze pijnpunten:

3. Hoogtepunten van gebruikerservaring

4. Typische toepassingsgebieden

1) De rubber- en kunststofindustrie (kern toepassing gebied)

2) De chemische vezelindustrie

3) Metallurgische industrie

4) Voedings- en farmaceutische industrieën

5) Andere speciale scenario's

Samenvatting

De kernwaarde van hoogtemperatuur smelt druksensoren/transmitters ligt in hun vermogen om nauwkeurige en stabiele metingen te leveren onder extreme omstandigheden. Door de uitdagingen van het monitoren van hoge temperatuur, hoge druk en hoge viscositeit media aan te pakken, zorgen deze apparaten niet alleen voor productieve veiligheid, maar verbeteren ze ook de productconsistentie. Ze vormen essentiële apparatuur voor het realiseren van geautomatiseerde en intelligente productie in industrieën zoals rubber en kunststoffen, chemische vezels en metallurgie. Hun flexibele installatiemethoden, sterke compatibiliteit en duurzame constructie verlagen bovendien de totale bedrijfskosten en verbeteren ze de productie-efficiëntie voor gebruikers.

Detail weergave

Parameters

| Parameter naam | Parameterwaarde |

| Drukbereik | 0-10MPa ~ 0-150MPa |

| Precies | 0,3% FS; 0,5% FS; 1,0% FS; 1,5% FS |

| Uitgangssignaal | 2mV/V; 3,3mV/V |

| Aanzetspanning | 10(6 ~ 12)VDC |

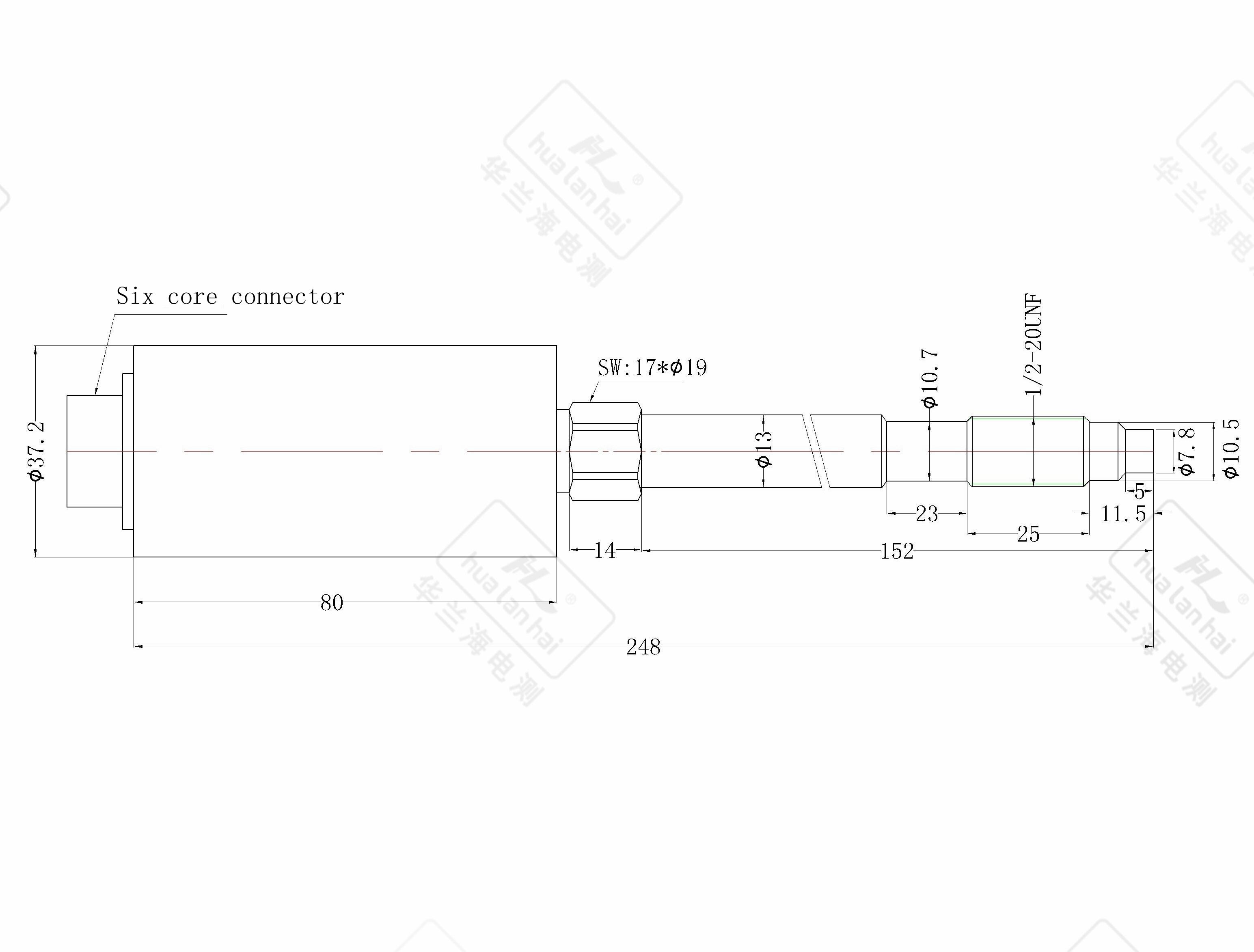

| Elektrische aansluiting | 6-pins stekker |

| Membranetemperatuur | 0 ~ 200-400℃ |

| Omgevings temperatuur | -10℃ ~ 80℃ |

| Thermokoppelmodel | ------- |

| Schroverbinding | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; Op maat |