- Oversigt

- Anbefalede produkter

- Højtemperaturbestandighed: Enheden har et bredt driftstemperaturområde og er fremstillet af varmebestandige materialer, hvilket gør det muligt at have direkte kontakt med højtemperatursmeltninger uden skade.

- Højt tryk og høj viskositetsmodstand: Måleområdet er bredt, og sondekan modstå stødkraften fra smeltestrømning. Sondestrukturen er optimeret (som f.eks. fladfims- og keglefimsdesign), hvilket undgår, at højviskøs smeltedannelse klæber og blokerer, og reducerer målefejl.

- Korrosions- og interferensmodstand: Det medium, der er i kontakt, er belagt med korrosionsbestandige legeringer eller keramik for at modstå erosion fra ætsende smelter såsom syrer, baser og organiske opløsningsmidler. En integreret elektromagnetisk afskærmningsmodul beskytter mod strømforsyningsinterferens og vibrationsinterferens og er designet til at håndtere højfrekvente vibrationer fra udstyr såsom ekstrudere og sprøjtestøbemaskiner.

- Høj præcision og gentagelighed: Målenøjagtigheden ligger mellem ±0,1 %FS og ±0,25 %FS, med linearitet og gentagelighed under henholdsvis ±0,2 %FS og ±0,1 %FS. Dette sikrer datakonsistens og opfylder kravene til præcisionsproduktion.

- Temperaturkompensationsfunktion: Den indbyggede algoritme til flerpunkts temperaturkompensation modvirker effekten af temperaturdrift på målenøjagtighed i højtemperaturmiljøer og sikrer datastabilitet over et bredt temperaturinterval.

- Fleksibel signaludgang: Understøtter industrielle standardsignaler, herunder analoge (4-20 mA, 0-10 V, 0-5 V) og digitale (HART, RS485-Modbus, Profibus), hvilket gør det muligt at integrere direkte med PLC, DCS og industrielle PC'er til problemfri automatisering.

- Integreret/modulær design: Kompakt i størrelse, med sonde længde, der kan tilpasses til forskellige udstyrskammer og formdybde. Fleksible installationsmuligheder inkluderer M14/M18/M22 gevindmontering, flangemontering og klampemontering, uden behov for komplekse ændringer af udstyret.

- Overbelastnings- og eksplosionsbeskyttelse: Har 150 %~200 % FS overbelastningsbeskyttelse for at forhindre sensorskader ved trykpåvirkninger. Nogle modeller overholder eksplosionsbeskyttelsesstandarden Ex d II CT4, hvilket gør dem velegnede til anvendelser i brændbare og eksplosive smelteprocesser (f.eks. produktion af gummibaseret på opløsningsmidler).

- Realtime-visning: Udstyret med LCD/LED-display til intuitiv aflæsning af tryk, så man ikke er afhængig af kontrolsystemer.

- Alarmoutput: Indstil øvre og nedre trykgrænser. Når grænserne overskrides, udløses en kontaktalarm (f.eks. relæoutput) for at styre nedlukning eller justering af udstyr.

- Fjernkalibrering: Muliggør fjernkalibrering baseret på HART-protokollen uden at skulle demontere sensoren, hvilket forenkler vedligeholdelse.

- Tilstandsadaptation: For at løse problemer med overophedning og aldring forårsaget af utilstrækkelig varmebestandighed i traditionelle sensorer samt tilpasning til højtemperaturmiljøer såsom ekstruderformhoveder, sprøjtestøbemaskincylindre og smeltet stålrør.

- Målenøjagtighedsproblemer: For at løse datadrift og betydelige fejl forårsaget af højviskøs smelteadhæsion og trykfluktuationer, og dermed sikre ensartet produkttykkelse (f.eks. plastfilm, rør) og konstant densitet (f.eks. gummiartikler).

- Udstyrssikkerhed: Kontinuerlig overvågning af smeltetryk forhindrer materialeoversvømmelse, brud på formhoveder eller utætheder i rørledninger forårsaget af for højt tryk, samt problemer med råvareforsyning og mangel på færdige produkter pga. utilstrækkeligt tryk.

- Reducering af vedligeholdelsesomkostninger: Designet, der er korrosions- og tilstoppingsresistent, minimerer behovet for hyppig demontering, rengøring og udskiftning af sensorer, hvilket reducerer nedetid og vedligeholdelsesomkostninger. Mens traditionelle sensorer typisk kræver 1-2 månedlige vedligeholdelseskontroller, forlænger dette produkt vedligeholdelsesintervallerne til 3-12 måneder.

- Løsning for automationsintegration: Standardiseret signaloutput integreres problemfrit med eksisterende industrielle styresystemer, løser uforenelighed mellem traditionelle sensorsignaler og muliggør synkron styring, hvilket fremskynder opgraderinger af produktionsautomatisering.

- Let installation: Flere installationsmetoder tilpasses forskellige enhedsgrænseflader, kræver ingen komplekse værktøjer og tager kun 10-30 minutter at fuldføre opsætning og fejlfinding. Probernes flush-design forhindrer smelteaffald, hvilket gør efterfølgende rengøring nemt.

- Pålidelig og stabil: Med en gennemsnitlig middel tid mellem fejl (MTBF) på ≥20.000 timer og minimal datafluktuation (≤±0,1 %FS/år) reduceres behovet for hyppig kalibrering og justering markant.

- Brugervenligt: Analoge signaler er plug-and-play, mens digitale signaler understøtter fjernkonfiguration af parametre. Hovedmonterede modeller tillader aflæsning på stedet uden at skulle tilsluttes computere eller styreskabe, hvilket letter inspektionen.

- Høj kompatibilitet: Kompatibel med almindelige PLC'er (Siemens, Mitsubishi, Rockwell) og DCS-systemer, hvilket eliminerer behovet for ekstra signalkonvertere og reducerer integrationsomkostninger.

- Enestående holdbarhed: Overbelastningsbeskyttelse, skraberbestandighed og korrosionsbestandig design forlænger levetiden og sikrer stabil ydelse også under hårde forhold, hvilket reducerer udskiftningomkostninger.

- Ekstruder: Til fremstilling af PE/PVC/PP rør, plastfilm til blæseformning og gummiafdækningsprofiler. Overvåger smeltetrykket i formen eller cylinderen for at regulere ekstruderinghastigheden og produktets tykkelse.

- Injektionsformningsmaskine: Overvåger trykket i cylinderen og dyse under injektionsformning for at forhindre defekter som materialeunderskud, flænger og krympemærker, og sikrer præcisionen af de formede dele.

- Vulkaniseringsmaskine: Sikrer ensartet trykregulering under vulkaniseringsprocessen for gummiprodukter, hvilket forbedrer både styrke og elasticitet.

- Spinnemaskine: I spinneprocessen for polyester, nylon, spandex og andre kemiske fibre overvåges smeltetrykket i spinneretten for at kontrollere filaments diameterens ensartethed og undgå problemer med brudte eller ujævne filamenter.

- Polyester smeltetransport: Trykovervågning af PET-smelteledninger sikrer stabil levering til spinneceller.

- Trykovervågning af smeltede metalrør (f.eks. stål, aluminium, kobber) og støbeforme for at forhindre overløb eller utilstrækkelig støbning.

- Ildfaste materialers formning: Trykstyring af keramisk slam og glødemasseformningsudstyr sikrer ensartet produktdensitet.

- Højtemperatur fødevarebehandling: Overvågning af tryk under tilberedning og transport af højtemperatursmeltninger såsom chokolade, sirup og syltetøj for at sikre produktionssikkerhed og produktkvalitet.

- Farmaceutisk hjælpestofbehandling: farmaceutisk harpiks i smeltet tilstand ved høj temperatur, trykstyring af suppositoriematrix i overensstemmelse med GMP-standarder.

- Reaktionsbeholder: Trykovervågningssystem til højtryks- og højtemperaturreaktionsbeholdere (f.eks. i kemiske syntese- eller polymerisationsprocesser).

- Højtemperaturbelægninger/adhesiver: Trykstyring under smeltetilstand sikrer ensartet belægning.

Produktintroduktion

Højtemperatursmeltning trykfølere /transmitters er industrielle måleinstrumenter, der specifikt er konstrueret til miljøer med høj temperatur, højt tryk, høj viskositet og korrosive medier. De anvendes primært til kontinuerlig overvågning af trykparametre for smeltede materialer (såsom plast, gummi, smeltet metal og råstoffer til kemiske fibre) og leverer dermed afgørende data til styring af produktionsprocesser, kvalitetsstabilitet og udstynssikkerhed. Disse enheder anvendes bredt i industrier såsom plast- og gummiproduktion, metallurgi og fremstilling af kemiske fibre.

1. Kernefunktioner og funktioner

1) Tilpasningsevne til ekstreme forhold (kernefunktion)

2) Præcis måling og stabil output

3) Strukturelle og installationsmæssige fordele

4) Yderligere funktioner (tilgængelige på udvalgte high-end-modeller)

2. Kerneproblemer i branchen, der skal løses

I højtemperatursmellemiljøer oplejes der ofte problemer som termisk ustabilitet, tilstoppingsanfald, unøjagtighed og kort levetid med konventionelle tryksensorer (f.eks. strain gauge-sensorer eller keramiske sensorer). Dette produkt tager specifikt højde for disse smertepunkter:

3. Højdepunkter for brugeroplevelsen

4. Typiske anvendelsesområder

1) Gummivare- og plastindustrien (kerne anvendelse felt)

2) Kemisk fiberindustri

3) Metallurgisk industri

4) Fødevare- og farmaceutiske industrier

5) Andre særlige scenarier

Opsummering

Kerneværdien af højtemperatur smelte tryksensorer/transmittere ligger i deres evne til at levere præcise og stabile målinger under ekstreme forhold. Ved at løse udfordringerne ved overvågning af medier med høj temperatur, højt tryk og høj viskositet sikrer disse enheder ikke blot produktionssikkerhed, men forbedrer også produktets ensartethed. De fungerer som afgørende udstyr for automatiseret og intelligent produktion inden for industrier såsom gummi og plast, kemiske fibre samt metallurgi. Deres fleksible monteringsmetoder, store kompatibilitet og holdbare design reducerer yderligere de samlede driftsomkostninger og forbedrer produktionshastigheden for brugerne.

Detalje display

Parametre

| Parameternavn | Parameterværdi |

| Trykinterval | 0-10 MPa ~ 0-150 MPa |

| Nøjagtighed | 0,3 % FS; 0,5 % FS; 1,0 % FS; 1,5 % FS |

| Udsignalsignal | 2 mV/V; 3,3 mV/V |

| Ekspanderingsvoltage | 10(6 ~ 12)VDC |

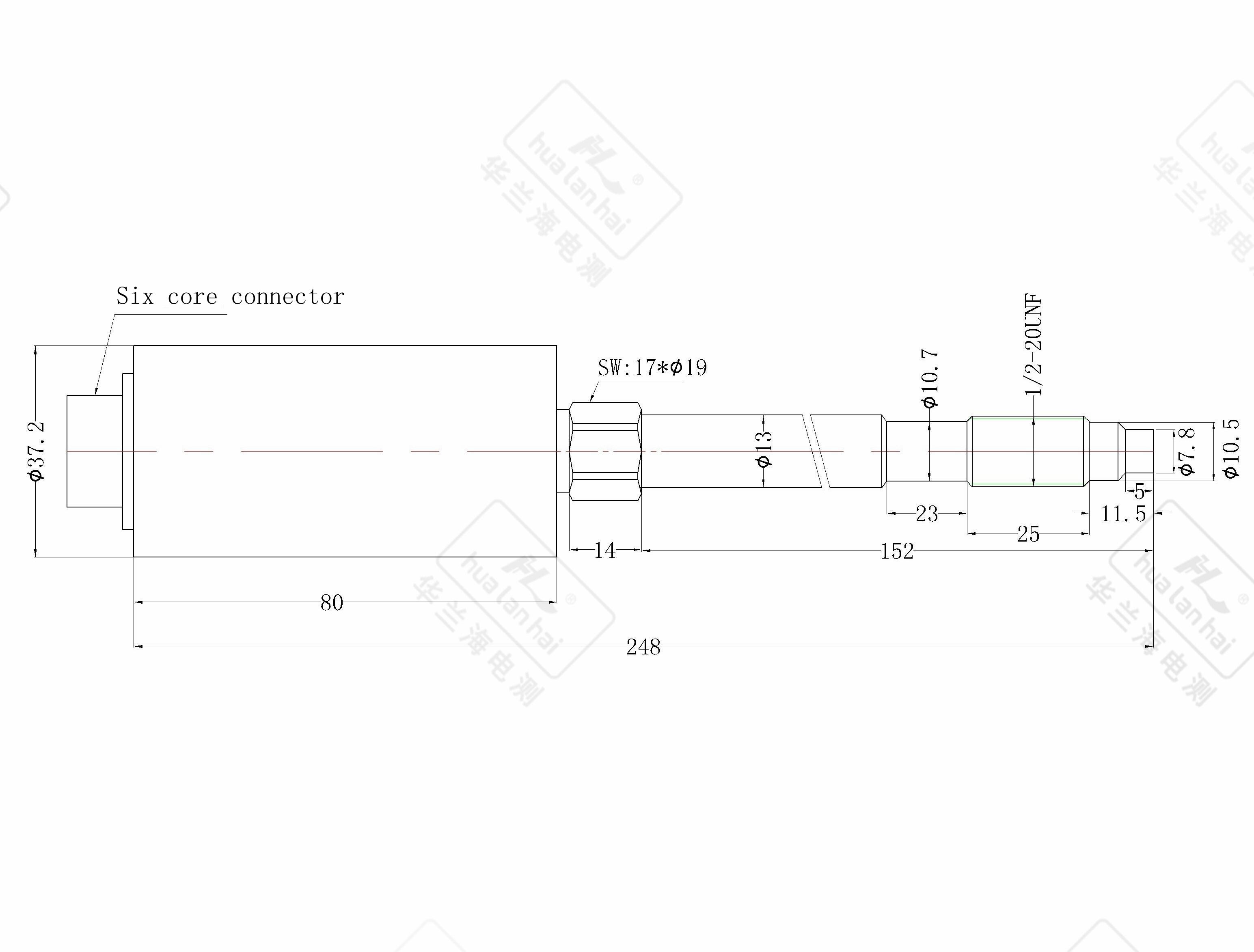

| El-forbindelse | 6-pins stik |

| Membran-temperatur | 0 ~ 200-400℃ |

| Miljø Temperatur | -10 ℃ ~ 80 ℃ |

| Termoelementmodel | ------- |

| Gängforbindelse | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; Tilpasning |