- Огляд

- Рекомендовані товари

- Протистійкість високим температурам: Пристрій має широкий діапазон робочих температур і виготовлений із матеріалів, стійких до високих температур, що дозволяє йому безпосередньо контактувати з розплавами підвищеної температури без пошкодження.

- Стійкість до високого тиску та високої в'язкості: Діапазон вимірювання широкий, а зонд може витримувати ударний тиск потоку розплаву. Конструкція зонда оптимізована (наприклад, плівка плоскої або клиноподібної форми), що запобігає прилипанню та забиванню високов'язкого розплаву і зменшує похибку вимірювання.

- Стійкість до корозії та перешкод: Контактне середовище покрито корозійностійкими сплавами або керамікою для захисту від ерозії агресивних розплавів, таких як кислоти, луги та органічні розчинники. Інтегрований модуль електромагнітного екранування забезпечує захист від перешкод мережі та вібрацій, розроблений для роботи в умовах високочастотних вібрацій обладнання, наприклад, екструдерів та прес-форм для лиття під тиском.

- Висока точність і відтворюваність: Точність вимірювання знаходиться в межах від ±0,1%FS до ±0,25%FS, лінійність та відтворюваність — не гірше ніж ±0,2%FS та ±0,1%FS відповідно. Це забезпечує узгодженість даних і відповідає вимогам прецизійного виробництва.

- Функція компенсації температури: Вбудований багатоточковий алгоритм компенсації температури нейтралізує вплив температурного дрейфу на точність вимірювань у середовищах з високою температурою, забезпечуючи стабільність даних у широкому температурному діапазоні.

- Гнучкий вихідний сигнал: Підтримка промислових стандартних сигналів, включаючи аналогові (4-20 мА, 0-10 В, 0-5 В) та цифрові (HART, RS485-Modbus, Profibus), що дозволяє безпосередньо інтегрувати з PLC, DCS та промисловими комп'ютерами для безперебійної автоматизації.

- Інтегрований/модульний дизайн: Компактний розмір, довжина зонда може бути адаптована під різну глибину бункера й матриці обладнання. Можливості гнучкого монтажу включають нарізання M14/M18/M22, фланцеве кріплення та кріплення хомутом, не вимагають складних модифікацій обладнання.

- Захист від перевантаження та вибуху: Має захист від перевантаження 150%~200%FS для запобігання пошкодження сенсора внаслідок стрибків тиску. Деякі моделі відповідають вибухозахищеному стандарту Ex d II CT4, що робить їх придатними для використання у процесах переробки плавлених матеріалів із ризиком виникнення вибуху (наприклад, виробництво гуми на основі розчинників).

- Відображення в реальному часі: Обладнано головкою з LCD/LED-дисплеєм для наочного зчитування тиску, що усуває необхідність у використанні систем керування.

- Аварійний сигнал: Встановлюються верхній та нижній пороги тиску. При їх перевищенні активується перемикач аварійного сигналу (наприклад, реле), який керує зупинкою або регулюванням обладнання.

- Дистанційна калібрування: Дозволяє виконувати дистанційну калібрування за протоколом HART без демонтажу сенсора, що спрощує технічне обслуговування.

- Адаптація за станом: Для усунення проблем горіння та старіння, спричинених недостатнім опором до високих температур у традиційних датчиків, а також для адаптації до умов високих температур, таких як головки формуючих голівок екструдера, циліндри машин для лиття під тиском і трубопроводи розплавленої сталі.

- Проблеми точності вимірювання: Для усунення зсуву даних і значних похибок, спричинених прилипанням високов’язкого розплаву та коливаннями тиску, забезпечуючи однакову товщину продукту (наприклад, пластикові плівки, труби) та постійну густину (наприклад, гумові вироби).

- Безпека обладнання: Поточний моніторинг тиску розплаву запобігає переливу матеріалу, розриву головки форми або витоку в трубопроводах через надмірний тиск, а також проблемам подачі сировини й нестачі продукції через недостатній тиск.

- Зниження витрат на обслуговування: Конструкція, стійка до корозії та засмічення, мінімізує необхідність у частому демонтажі, очищенні та заміні сенсорів, зменшуючи час простою та витрати на обслуговування. Тоді як традиційні сенсори зазвичай потребують 1-2 щомісячних перевірок, цей продукт дозволяє продовжити інтервали обслуговування до 3–12 місяців.

- Рішення для інтеграції автоматизації: Стандартизований вихідний сигнал безперешкодно інтегрується з існуючими промисловими системами керування, усуває проблему несумісності сигналів традиційних сенсорів та забезпечує синхронізоване керування, прискорюючи модернізацію виробничої автоматизації.

- Легка установка: Кілька способів встановлення адаптовані до різних інтерфейсів обладнання, не потребують складного інструменту та дозволяють завершити налаштування та налагодження за 10–30 хвилин. Конструкція зонда з заподівнювальним дизайном запобігає залишкам розплаву, що полегшує подальше очищення.

- Надійний і стабільний: З середнім часом напрацювання на відмову (MTBF) не менше 20 000 годин та мінімальним відхиленням даних (≤±0,1%НВ/рік) значно зменшується необхідність у частій калібруванні та налаштуванні.

- Зручний у використанні: Аналогові сигнали підключаються просто в розетку, тоді як цифрові сигнали підтримують дистанційну конфігурацію параметрів. Моделі з головним монтажем дозволяють зчитувати показання безпосередньо на місці без підключення до комп'ютерів чи шаф керування, що спрощує огляди.

- Висока сумісність: Сумісний із основними ПЛК (Siemens, Mitsubishi, Rockwell) та системами DCS, що усуває необхідність у додаткових перетворювачах сигналів і зменшує витрати на інтеграцію.

- Виняткова довговічність: Захист від перевантаження, стійкість до вібрації та корозійностійка конструкція продовжують термін служби, забезпечуючи стабільну роботу навіть у важких умовах і зменшуючи витрати на заміну.

- Екструдер: Для виробництва труб з ПЕ/ПВХ/ПП, плівки методом пневматичного формування та гумових ущільнювальних профілів, контролює тиск розплаву в головці або циліндрі для регулювання швидкості екструзії та товщини продукту.

- Ливарний прес: контролює тиск у циліндрі та соплі під час процесу лиття під тиском, щоб запобігти дефектам, таким як недолив, заусенці та сліди усадки, забезпечуючи точність виливків.

- Вулканізаційна машина: забезпечує рівномірний контроль тиску під час процесу вулканізації гумових виробів, підвищуючи міцність і пружність.

- Прядильна машина: під час процесу прядіння поліестеру, нейлону, спандексу та інших хімічних волокон контролюється тиск розплаву в фільтрі для регулювання рівномірності діаметра нитки та запобігання обриву чи вовняності нитки.

- Транспортування розплаву поліестеру: контроль тиску в трубопроводах розплаву ПЕТ забезпечує стабільну подачу до прядильних компонентів.

- Контроль тиску в трубопроводах розплавленого металу (наприклад, сталі, алюмінію, міді) та литтєвих формах для запобігання переливу або недостатньому заповненню при литті.

- Формування вогнетривких матеріалів: контроль тиску керамічної суспензії та обладнання для формування скловидних розплавів забезпечує однакову густину продукту.

- Переробка харчових продуктів за високих температур: контроль тиску під час приготування та транспортування розплавів при високій температурі, таких як шоколад, сироп і джем, забезпечує безпеку виробництва та якість продукції.

- Обробка допоміжних речовин у фармацевтиці: контроль тиску фармацевтичних смол у стані розплаву та основи супозиторіїв за високої температури згідно з вимогами стандартів GMP.

- Реактор: система контролю тиску для реакторів високого тиску та температури (наприклад, у процесах хімічного синтезу або полімеризації).

- Теплостійкі покриття/клейові склади: контроль тиску в стані розплаву забезпечує рівномірне нанесення покриття.

Вступ до продукту

Розплав з високою температурою датчики тиску /transmitters — це промислові вимірювальні пристрої, спеціально розроблені для роботи в умовах високих температур, високого тиску, високої в'язкості та агресивних середовищ. Вони використовуються переважно для безперервного контролю тиску розплавів (таких як пластмаси, гума, розплавлені метали та сировина для хімічних волокон), забезпечуючи важливі дані для керування виробничим процесом, стабільності якості та безпеки обладнання. Ці пристрої широко застосовуються в галузях, зокрема у виробництві гуми та пластмас, металургії та виробництві хімічних волокон.

1. Основні характеристики та функції

1) Здатність працювати в екстремальних умовах (ключова характеристика)

2) Точне вимірювання та стабільний вихідний сигнал

3) Конструктивні та монтажні переваги

4) Додаткові функції (доступні в окремих високопродуктивних моделях)

2. Основні галузеві проблеми, які потрібно вирішити

У середовищах з високою температурою плавлення традиційні датчики тиску (наприклад, тензометричні або керамічні датчики) часто мають такі проблеми, як термічна нестабільність, схильність до забруднення, зміщення точності та короткий термін служби. Це продукт специфічно вирішує ці проблемні питання:

3. Переваги з точки зору користувацького досвіду

4. Типові області застосування

1) Галузь гуми та пластмас (основна застосування галузь)

2) Хімічне волокно

3) Металургійна промисловість

4) Харчова та фармацевтична промисловість

5) Інші спеціальні сценарії

Резюме

Основна цінність датчиків/передавачів тиску розплаву при високій температурі полягає в їх здатності забезпечувати точні та стабільні вимірювання в екстремальних умовах. Подолання труднощів контролю середовищ із високою температурою, високим тиском і високою в'язкістю дозволяє цим пристроям не лише забезпечити безпеку виробництва, а й підвищити стабільність продукції. Вони є критичним обладнанням для досягнення автоматизованого та інтелектуального виробництва в галузях, таких як гума та пластмаси, хімічні волокна та металургія. Гнучкі методи монтажу, висока сумісність і довговічна конструкція додатково знижують загальні експлуатаційні витрати та підвищують ефективність виробництва для користувачів.

Детальний дисплей

Параметри

| Назва параметра | Значення параметра |

| Розмах тиску | 0-10 МПа ~ 0-150 МПа |

| Точність | 0,3% НВ; 0,5% НВ; 1,0% НВ; 1,5% НВ |

| Вихідний сигнал | 2 мВ/В; 3,3 мВ/В |

| Напруга екситації | 10(6 ~ 12) В пост. струму |

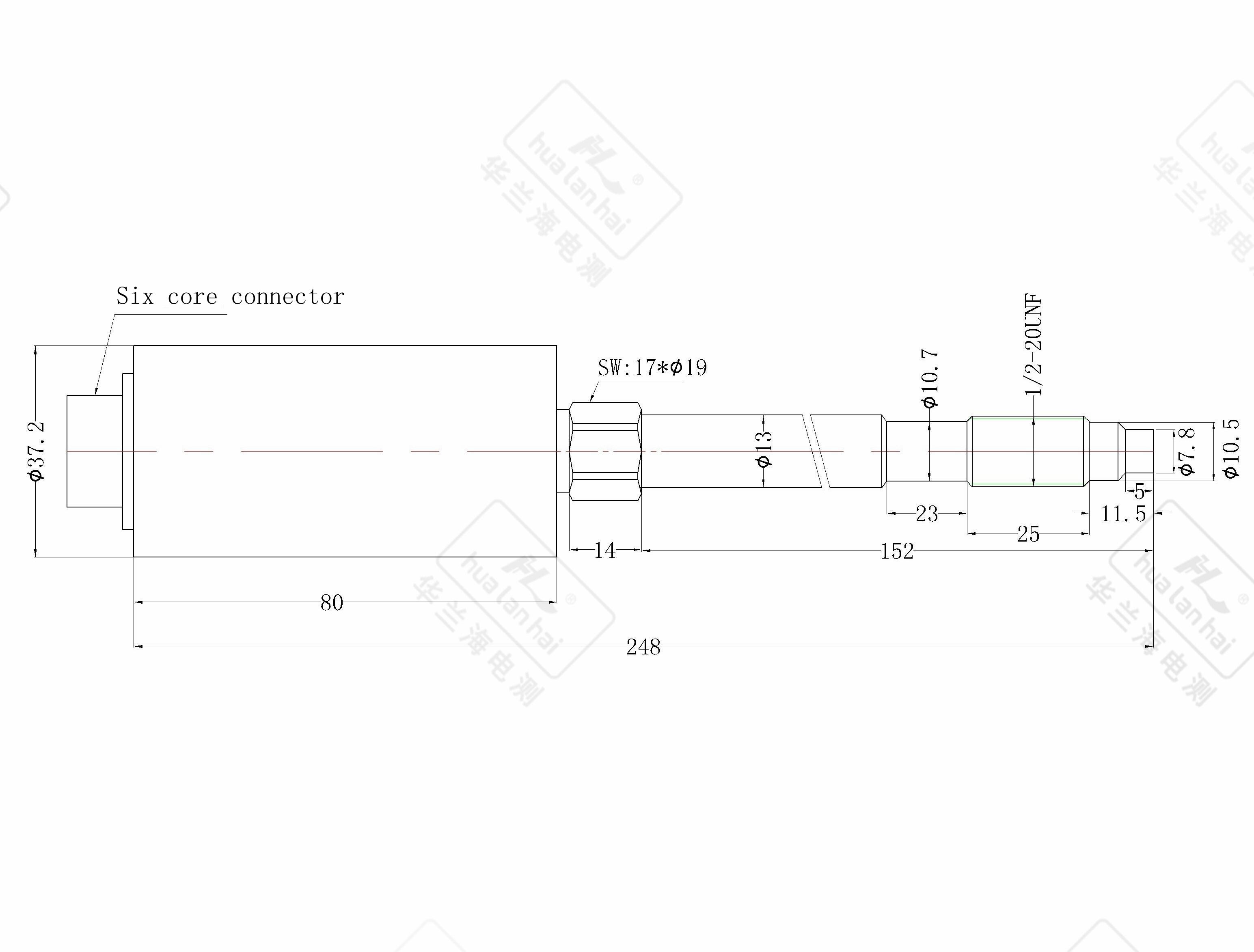

| Електричне з'єднання | роз'єм із 6 контактами |

| Температура діафрагми | 0 ~ 200-400 °C |

| Температура середовища | -10℃ ~ 80℃ |

| Модель термопари | ------- |

| Різьбове з'єднання | M14×1.5;M22×1.5;M12×1.5;1/2-20UNF;На замовлення |