- Visão Geral

- Produtos Recomendados

- Resistência a altas temperaturas: O dispositivo possui uma ampla faixa de temperatura operacional e é construído com materiais resistentes ao calor, permitindo contato direto com fusões de alta temperatura sem danos.

- Alta resistência à pressão e à viscosidade: A faixa de medição é ampla, e a sonda suporta a pressão de impacto do fluxo de fusão. A estrutura da sonda é otimizada (como filme plano, design de filme em cunha), o que evita a adesão e obstrução da fusão altamente viscosa e reduz o erro de medição.

- Resistência à corrosão e interferência: O meio de contato é revestido com ligas resistentes à corrosão ou cerâmicas para resistir à erosão causada por fusões corrosivas como ácidos, álcalis e solventes orgânicos. Um módulo integrado de blindagem eletromagnética oferece proteção contra interferências da rede elétrica e vibrações, projetado para suportar vibrações de alta frequência provenientes de equipamentos como extrusoras e máquinas de moldagem por injeção.

- Alta precisão e repetibilidade: A precisão de medição varia de ±0,1%FM a ±0,25%FM, com linearidade e repetibilidade abaixo de ±0,2%FM e ±0,1%FM, respectivamente. Isso garante consistência dos dados e atende aos requisitos da fabricação de precisão.

- Funcionalidade de compensação térmica: O algoritmo integrado de compensação de temperatura em múltiplos pontos neutraliza o efeito da deriva térmica na precisão das medições em ambientes de alta temperatura, garantindo estabilidade dos dados em uma ampla faixa de temperatura.

- Saída de sinal flexível: Suporta sinais industriais padrão, incluindo analógicos (4-20mA, 0-10V, 0-5V) e digitais (HART, RS485-Modbus, Profibus), permitindo integração direta com PLC, DCS e PCs industriais para automação contínua.

- Design Integrado/Modular: Compacto, com comprimento da sonda personalizável para se adequar à profundidade do barril e do bico de diferentes equipamentos. As opções de instalação flexíveis incluem montagem com rosca M14/M18/M22, montagem com flange e montagem com braçadeira, sem necessidade de modificações complexas nos equipamentos.

- Proteção contra sobrecarga e explosão: Possui proteção contra sobrecarga de 150%~200%FS para prevenir danos ao sensor causados por picos de pressão. Alguns modelos estão em conformidade com o padrão à prova de explosão Ex d II CT4, tornando-os adequados para aplicações de processamento de materiais fundidos inflamáveis e explosivos (por exemplo, produção de borracha à base de solventes).

- Exibição em tempo real: Equipado com cabeçote LCD/LED para leitura intuitiva da pressão, eliminando a dependência de sistemas de controle.

- Saída de alarme: Defina limites superiores e inferiores de pressão. Quando excedidos, aciona um alarme de comutação (por exemplo, saída de relé) para controlar a parada ou ajuste do equipamento.

- Calibração remota: Permite calibração remota baseada no protocolo HART sem desmontagem do sensor, simplificando a manutenção.

- Adaptação às condições: Para resolver os problemas de superaquecimento e envelhecimento causados pela resistência térmica insuficiente em sensores tradicionais, e para se adaptar a ambientes de alta temperatura, como cabeçotes de extrusão, cilindros de máquinas de moldagem por injeção e tubulações de aço fundido.

- Problemas de precisão de medição: Para resolver a deriva de dados e erros significativos causados pela adesão de massas fundidas de alta viscosidade e flutuações de pressão, garantindo espessura uniforme do produto (por exemplo, filmes plásticos, tubos) e densidade constante (por exemplo, produtos de borracha).

- Segurança do equipamento: O monitoramento em tempo real da pressão da massa fundida evita transbordamento de material, ruptura do cabeçote ou vazamento na tubulação causados por pressão excessiva, bem como problemas de alimentação de matéria-prima e falta de produto devido à pressão insuficiente.

- Redução de custos com manutenção: O design resistente à corrosão e ao entupimento minimiza a necessidade de desmontagem frequente, limpeza e substituição de sensores, reduzindo assim o tempo de inatividade e os custos de manutenção. Enquanto sensores tradicionais normalmente exigem 1 a 2 verificações mensais de manutenção, este produto estende os intervalos de manutenção para 3 a 12 meses.

- Solução de integração de automação: A saída de sinal padronizada integra-se perfeitamente aos sistemas de controle industriais existentes, resolvendo a incompatibilidade de sinal de sensores tradicionais e permitindo o controle sincronizado, acelerando assim as atualizações de automação da produção.

- Instalação Fácil: Múltiplos métodos de instalação adaptam-se a diferentes interfaces de dispositivos, não exigindo ferramentas complexas e levando apenas 10 a 30 minutos para concluir a configuração e depuração. O design flush dos sondas evita resíduos de fusão, facilitando a limpeza posterior.

- Confiável e estável: Com um tempo médio entre falhas (MTBF) de ≥20.000 horas e mínima flutuação de dados (≤±0,1%FS/ano), reduz significativamente a necessidade de calibração e ajuste frequentes.

- Fácil de Usar: Os sinais analógicos são plug-and-play, enquanto os sinais digitais suportam configuração remota de parâmetros. Modelos com montagem na cabeça permitem leitura no local sem necessidade de conexão a computadores ou armários de controle, facilitando a inspeção.

- Alta compatibilidade: Compatível com CLPs líderes de mercado (Siemens, Mitsubishi, Rockwell) e sistemas DCS, eliminando a necessidade de conversores de sinal adicionais e reduzindo custos de integração.

- Durabilidade excepcional: Proteção contra sobrecarga, resistência a vibrações e design resistente à corrosão prolongam a vida útil, mantendo desempenho estável mesmo em condições adversas e reduzindo custos de substituição.

- Extrusora: Para a fabricação de tubos de PE/PVC/PP, moldagem de filmes plásticos e tiras de vedação de borracha, monitora a pressão de fusão na matriz ou no cilindro para controlar a velocidade de extrusão e a espessura do produto.

- Máquina de injeção: monitora a pressão no cilindro e no bico durante o processo de injeção para prevenir defeitos como falta de material, rebarbas e marcas de retração, garantindo a precisão das peças moldadas.

- Máquina de vulcanização: Garante um controle uniforme de pressão durante o processo de vulcanização de produtos de borracha, aumentando a resistência e elasticidade.

- Máquina de fiação: No processo de fiação de poliéster, náilon, elastano e outras fibras químicas, a pressão de fusão da fieira é monitorada para controlar a uniformidade do diâmetro do filamento e evitar problemas como rompimento do filamento e filamento embaraçado.

- Condução de fusão de poliéster: O monitoramento da pressão nas tubulações de fusão de PET garante a entrega estável aos componentes de fiação.

- Monitoramento da pressão em tubulações de metal fundido (por exemplo, aço, alumínio, cobre) e moldes de fundição para prevenir transbordamento ou vazão insuficiente.

- Moldagem de materiais resistentes ao fogo: controle de pressão em equipamentos de barbotina cerâmica e fusão de vidro garante densidade uniforme do produto.

- Processamento alimentar em alta temperatura: monitoramento da pressão durante o cozimento e transporte de fusões em alta temperatura, como chocolate, xarope e geleia, para garantir segurança na produção e qualidade do produto.

- Processamento de excipientes farmacêuticos: resina farmacêutica em estado fundido sob alta temperatura, controle de pressão na matriz de supositórios, em conformidade com as normas GMP.

- Vaso de reação: sistema de monitoramento de pressão para vasos de reação em alta temperatura e alta pressão (por exemplo, em processos de síntese química ou polimerização).

- Revestimentos/adesivos em alta temperatura: controle de pressão durante o estado fundido garante um revestimento uniforme.

Introdução do Produto

Fusão de alta temperatura sensores de pressão /transmissores são dispositivos industriais de medição especialmente projetados para ambientes com alta temperatura, alta pressão, alta viscosidade e meios corrosivos. São utilizados principalmente para monitorar continuamente os parâmetros de pressão de fusões (como plásticos, borracha, metais fundidos e matérias-primas para fibras químicas), fornecendo suporte crítico de dados para o controle do processo produtivo, estabilidade da qualidade e segurança dos equipamentos. Esses dispositivos são amplamente aplicados em indústrias como as de borracha e plásticos, metalurgia e fabricação de fibras químicas.

1. Características e Funções Principais

1) Adaptabilidade a condições extremas (característica principal)

2) Medição Precisa e Saída Estável

3) Vantagens Estruturais e de Instalação

4) Recursos adicionais (disponíveis em alguns modelos de alta gama)

2. Principais problemas industriais a serem resolvidos

Em ambientes de material fundido de alta temperatura, sensores de pressão convencionais (por exemplo, sensores de extensômetro ou sensores cerâmicos) frequentemente apresentam problemas como instabilidade térmica, tendência ao entupimento, deriva de precisão e vida útil curta. Isso produto aborda especificamente esses pontos problemáticos:

3. Destaques da Experiência do Usuário

4. Casos de Uso Típicos

1) A indústria de borracha e plástico (núcleo aplicação campo)

2) A indústria de fibras químicas

3) Indústria Metalúrgica

4) Indústrias de Alimentos e Farmacêutica

5) Outros Cenários Especiais

Resumo

O valor principal dos sensores/transmissores de pressão de fusão em alta temperatura reside na sua capacidade de fornecer medições precisas e estáveis em condições extremas. Ao enfrentar os desafios do monitoramento de meios com alta temperatura, alta pressão e alta viscosidade, esses dispositivos não apenas garantem a segurança da produção, mas também melhoram a consistência dos produtos. Eles funcionam como equipamentos essenciais para alcançar uma produção automatizada e inteligente em indústrias como borracha e plásticos, fibras químicas e metalurgia. Seus métodos flexíveis de instalação, alta compatibilidade e design duradouro reduzem ainda mais os custos operacionais totais e melhoram a eficiência produtiva dos usuários.

Exibição de detalhes

Parâmetros

| Nome do parâmetro | Valor do parâmetro |

| Faixa de Pressão | 0-10MPa ~ 0-150MPa |

| Precisão | 0,3% FS; 0,5% FS; 1,0% FS; 1,5% FS |

| Sinal de saída | 2mV/V; 3,3mV/V |

| Tensão de excitação | 10(6 ~ 12)VDC |

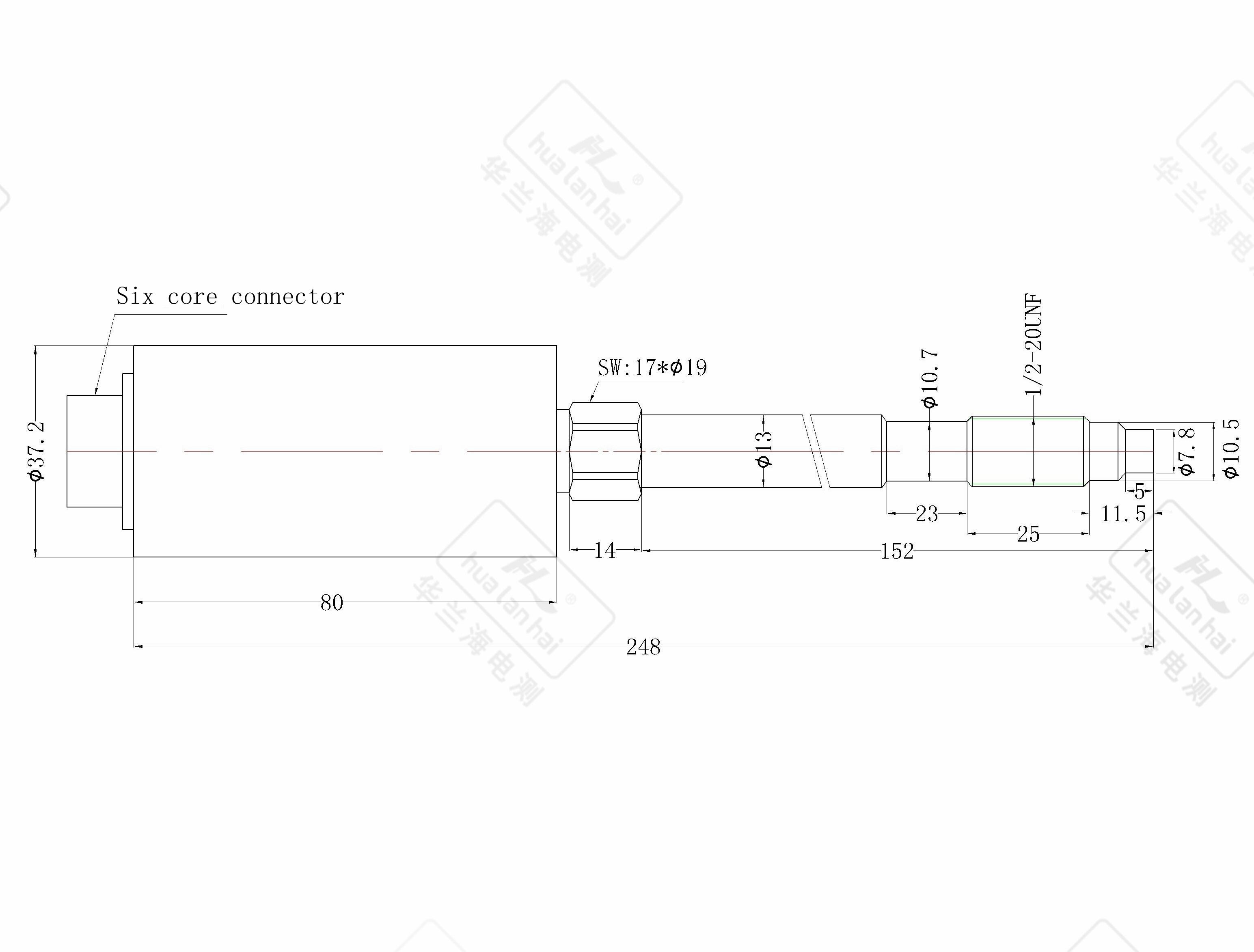

| Conexão elétrica | conector de 6 pinos |

| Temperatura da membrana | 0 ~ 200-400℃ |

| Temperatura Ambiente | -10℃ ~ 80℃ |

| Modelo do Termopar | ------- |

| Conexão roscada | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; Personalizado |