- Überblick

- Empfohlene Produkte

- Widerstandsfähigkeit gegen hohe Temperaturen: Das Gerät zeichnet sich durch einen weiten Betriebstemperaturbereich aus und besteht aus hitzebeständigen Materialien, wodurch ein direkter Kontakt mit heißen Schmelzen ohne Beschädigung möglich ist.

- Hohe Beständigkeit gegen Druck und Viskosität: Der Messbereich ist breit, und die Sonde kann den Staudruck von Schmelzströmungen aushalten. Die Sondengeometrie ist optimiert (z. B. durch Flachfilm- oder Keilfilmdesign), wodurch die Adhäsion und Verstopfung durch hochviskose Schmelzen vermieden wird und die Messgenauigkeit erhöht wird.

- Korrosions- und Störfestigkeit: Das mit dem Medium in Berührung kommende Material ist mit korrosionsbeständigen Legierungen oder Keramiken beschichtet, um Erosion durch aggressive Schmelzen wie Säuren, Laugen und organische Lösungsmittel zu widerstehen. Ein integriertes elektromagnetisches Abschirmmodul schützt vor Netzstörungen und Vibrationseinflüssen und ist für den Einsatz bei hochfrequenten Vibrationen von Geräten wie Extrudern und Spritzgussmaschinen ausgelegt.

- Hohe Genauigkeit und Wiederholbarkeit: Die Messgenauigkeit liegt zwischen ±0,1 % FS und ±0,25 % FS, wobei Linearität und Wiederholbarkeit jeweils unter ±0,2 % FS bzw. ±0,1 % FS liegen. Dies gewährleistet Datenkonsistenz und erfüllt die Anforderungen der Präzisionsfertigung.

- Temperaturkompensationsfunktion: Der integrierte Mehrpunkt-Temperaturkompensationsalgorithmus gleicht den Einfluss von Temperaturdrift auf die Messgenauigkeit in Hochtemperaturumgebungen aus und gewährleistet die Datensicherheit über einen weiten Temperaturbereich.

- Flexible Signalübertragung: Unterstützt industrielle Standardsignale, darunter analoge (4-20 mA, 0-10 V, 0-5 V) und digitale Signale (HART, RS485-Modbus, Profibus), wodurch eine direkte Integration mit SPS-, DCS- und Industrie-PC-Systemen für nahtlose Automatisierung ermöglicht wird.

- Integrierte/modulare Ausführung: Kompakt in der Größe, mit anpassbarer Fühlerlänge, um unterschiedliche Gerätezylinder und Düsentiefen zu passen. Flexible Montageoptionen umfassen M14/M18/M22-Gewindebefestigung, Flanschmontage und Klemmbefestigung, ohne dass komplexe Gerätemodifikationen erforderlich sind.

- Überlast- und Explosionschutz: Verfügt über einen Überlastschutz von 150 % bis 200 % FS, um Sensoren vor Schäden durch Druckspitzen zu schützen. Einige Modelle erfüllen den explosionsgeschützten Standard Ex d II CT4 und eignen sich daher für Anwendungen in entzündbaren und explosiven Schmelzprozessen (z. B. Lösungsmittel-basierte Gummiherstellung).

- Echtzeit-Anzeige: Ausgestattet mit einem LCD/LED-Display für eine intuitive Druckanzeige, wodurch keine Abhängigkeit vom Steuersystem besteht.

- Alarmausgang: Festlegen von oberen und unteren Druckschwellwerten. Bei Überschreitung wird ein Schaltalarm (z. B. Relaisausgang) ausgelöst, um die Abschaltung oder Anpassung der Ausrüstung zu steuern.

- Fernkalibrierung: Ermöglicht eine ferngesteuerte Kalibrierung basierend auf dem HART-Protokoll, ohne dass der Sensor demontiert werden muss, was die Wartung vereinfacht.

- Zustandsanpassung: Um die durch unzureichende Hitzebeständigkeit bei herkömmlichen Sensoren verursachten Probleme von Verbrennung und Alterung zu beheben und sich an Hochtemperaturumgebungen wie Extruderdüsenköpfen, Spritzgussmaschinenzylindern und Schmelzstahlleitungen anzupassen.

- Messgenauigkeitsprobleme: Um Datenwanderung und erhebliche Fehler zu beheben, die durch die Adhäsion von hochviskosen Schmelzen und Druckschwankungen verursacht werden, und so eine gleichmäßige Produktdicke (z. B. Kunststofffolien, Rohre) sowie eine konsistente Dichte (z. B. Gummiprodukte) sicherzustellen.

- Anlagensicherheit: Die Echtzeitüberwachung des Schmelzdrucks verhindert Materialüberlauf, Düsenkopfbruch oder Leckagen in Rohrleitungen durch übermäßigen Druck sowie Probleme bei der Zufuhr von Rohstoffen und Produktmangel aufgrund unzureichenden Drucks.

- Reduzierung der Wartungskosten: Das korrosions- und verstopfungsfeste Design reduziert den Bedarf an häufigem Zerlegen, Reinigen und Austauschen der Sensoren und verringert dadurch Ausfallzeiten und Wartungskosten. Während herkömmliche Sensoren typischerweise 1-2 monatliche Wartungsprüfungen erfordern, verlängert dieses Produkt die Wartungsintervalle auf 3-12 Monate.

- Automationsintegrationslösung: Die standardisierte Signalausgabe integriert sich nahtlos in bestehende industrielle Steuerungssysteme, behebt die Signalinkompatibilität herkömmlicher Sensoren und ermöglicht eine synchronisierte Steuerung, wodurch die Automatisierung der Produktion beschleunigt wird.

- Einfache Installation: Mehrere Montagemöglichkeiten passen sich an unterschiedliche Geräteschnittstellen an, benötigen keine komplexen Werkzeuge und lassen sich innerhalb von 10–30 Minuten installieren und in Betrieb nehmen. Das bündige Design der Sonden verhindert Schmelzrückstände und erleichtert die spätere Reinigung.

- Zuverlässig und stabil: Mit einer durchschnittlichen mittleren Zeit zwischen Ausfällen (MTBF) von ≥20.000 Stunden und minimalen Datenfluktuationen (≤±0,1 %FS/Jahr) reduziert es den Bedarf an häufiger Kalibrierung und Nachjustierung erheblich.

- Benutzerfreundlich: Analogsignale sind plug-and-play-fähig, während digitale Signale eine entfernte Parameterkonfiguration unterstützen. Kopfmontierte Modelle ermöglichen die lokale Ablesung, ohne dass Computer oder Schaltschränke angeschlossen werden müssen, was die Inspektion erleichtert.

- Hohe Kompatibilität: Kompatibel mit gängigen SPS-Systemen (Siemens, Mitsubishi, Rockwell) und DCS-Systemen, wodurch zusätzliche Signalwandler entfallen und Integrationskosten gesenkt werden.

- Hervorragende Langlebigkeit: Überlastschutz, Schwingungsfestigkeit und korrosionsbeständiges Design verlängern die Lebensdauer und gewährleisten eine stabile Leistung auch unter rauen Bedingungen, wodurch Ersatzkosten reduziert werden.

- Extruder: Für die Herstellung von PE/PVC/PP-Rohren, Kunststofffolien-Blasformung und Gummidichtungsprofilen überwacht er den Schmelzdruck im Werkzeug oder Zylinder, um die Extrusionsgeschwindigkeit und Produktstärke zu steuern.

- Spritzgussmaschine: Überwacht den Zylinder- und Düsendruck während des Spritzgussverfahrens, um Fehler wie Materialmangel, Gratbildung und Einsinkstellen zu vermeiden und die Präzision der formgepressten Teile sicherzustellen.

- Vulkanisierpresse: Stellt eine gleichmäßige Druckregelung während des Vulkanisationsprozesses von Gummiprodukten sicher und verbessert so Festigkeit und Elastizität.

- Spinnmaschine: Im Spinnprozess von Polyester, Nylon, Spandex und anderen Chemiefasern wird der Schmelzdruck der Spinndüse überwacht, um die Gleichmäßigkeit des Fadendurchmessers zu kontrollieren und Probleme wie Fadenbruch und verfilzte Fäden zu vermeiden.

- Polyester-Schmelzeförderung: Die Drucküberwachung von PET-Schmelzeleitungen gewährleistet eine stabile Zufuhr zu den Spinnkomponenten.

- Drucküberwachung von Schmelzmetallleitungen (z. B. Stahl, Aluminium, Kupfer) und Gussformen, um Überlauf oder unzureichendes Gießen zu verhindern.

- Formgebung aus feuerfesten Materialien: Druckregelung von Keramikschlamm und Glasschmelze-Formgeräten gewährleistet eine gleichmäßige Produktdichte.

- Hochtemperatur-Lebensmittelverarbeitung: Überwachung des Drucks während des Kochens und Transportierens von hochtemperaturigen Schmelzen wie Schokolade, Sirup und Marmelade zur Sicherstellung der Produktionssicherheit und Produktqualität.

- Verarbeitung pharmazeutischer Hilfsstoffe: pharmazeutisches Harz im hochtemperaturigen geschmolzenen Zustand, Druckkontrolle der Zäpfchenmatrix gemäß GMP-Standards.

- Reaktionsgefäß: Drucküberwachungssystem für Hochtemperatur- und Hochdruckreaktoren (z. B. in chemischen Synthese- oder Polymerisationsprozessen).

- Hochtemperatur-Beschichtungen/Klebstoffe: Die Druckregelung im geschmolzenen Zustand gewährleistet eine gleichmäßige Beschichtung.

Produkteinführung

Schmelzen bei hoher Temperatur drucksensoren /Transmitter sind industrielle Messgeräte, die speziell für Umgebungen mit hohen Temperaturen, hohem Druck, hoher Viskosität und korrosiven Medien entwickelt wurden. Sie dienen hauptsächlich der kontinuierlichen Überwachung von Druckparametern bei Schmelzen (wie Kunststoffe, Kautschuk, geschmolzene Metalle und Rohstoffe für chemische Fasern) und liefern wichtige Daten zur Steuerung des Produktionsprozesses, zur Sicherstellung der Qualitätsstabilität und zur Anlagensicherheit. Diese Geräte finden breite Anwendung in Branchen wie der Kautschuk- und Kunststoffverarbeitung, der Metallurgie sowie der chemischen Faserproduktion.

1. Kernmerkmale und Funktionen

1) Anpassungsfähigkeit an extreme Bedingungen (Kernfunktion)

2) Präzise Messung und stabile Ausgangssignale

3) Strukturelle und Installationsvorteile

4) Zusätzliche Funktionen (verfügbar bei ausgewählten High-End-Modellen)

2. Kernprobleme in der Industrie, die behoben werden müssen

In Hochtemperatur-Schmelzumgebungen weisen herkömmliche Drucksensoren (z. B. Dehnungsmessstreifen-Sensoren oder Keramiksensoren) häufig Probleme wie thermische Instabilität, Verstopfungsanfälligkeit, Genauigkeitsdrift und kurze Lebensdauer auf. Dies produkt geht diese Schmerzpunkte gezielt an:

3. Highlights des Benutzererlebnisses

4. Typische Anwendungsfälle

1) Die Kautschuk- und Kunststoffindustrie (Kern anwendung bereich)

2) Die Chemiefaserindustrie

3) Metallurgische Industrie

4) Lebensmittel- und Pharmaindustrie

5) Weitere besondere Szenarien

Zusammenfassung

Der Kernwert von Hochtemperatur-Schmelzdrucksensoren/-wandlern liegt in ihrer Fähigkeit, unter extremen Bedingungen präzise und stabile Messungen bereitzustellen. Durch die Bewältigung der Herausforderungen bei der Überwachung von Medien mit hohen Temperaturen, hohem Druck und hoher Viskosität stellen diese Geräte nicht nur die Produktionssicherheit sicher, sondern verbessern auch die Produktkonsistenz. Sie fungieren als entscheidende Ausrüstung zur Realisierung automatisierter und intelligenter Produktion in Branchen wie Gummi und Kunststoffe, Chemiefasern und Metallurgie. Ihre flexiblen Montagemöglichkeiten, hohe Kompatibilität und langlebige Konstruktion tragen zudem dazu bei, die gesamten Betriebskosten zu senken und die Produktionseffizienz der Anwender zu erhöhen.

Detailanzeige

Parameter

| Parametername | Parameterwert |

| Druckbereich | 0-10 MPa ~ 0-150 MPa |

| Genauigkeit | 0,3 % FS; 0,5 % FS; 1,0 % FS; 1,5 % FS |

| Ausgangssignal | 2 mV/V; 3,3 mV/V |

| Erregungsspannung | 10 (6 ~ 12) VDC |

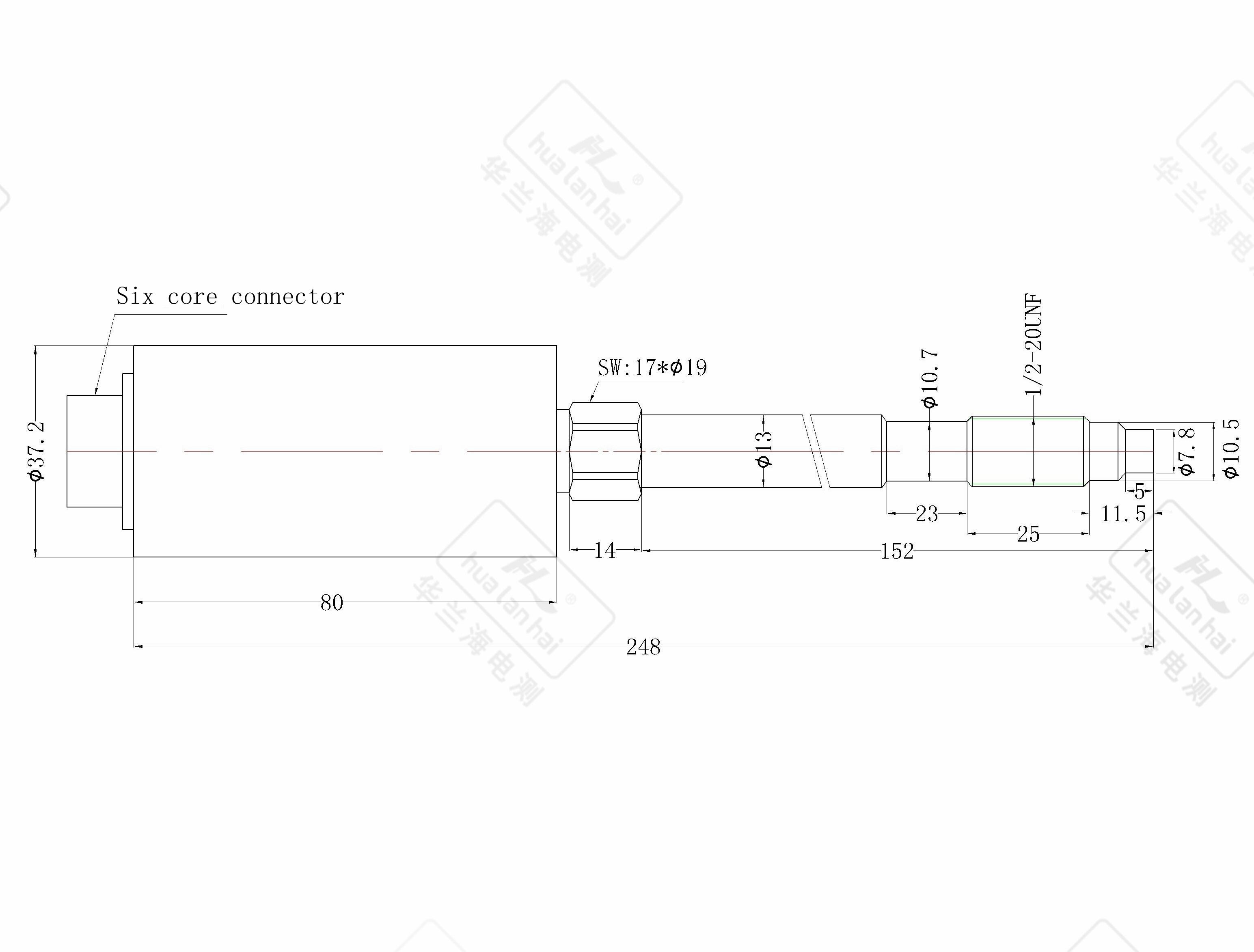

| Elektrische Verbindung | 6-poliger Stecker |

| Membrantemperatur | 0 ~ 200-400 °C |

| Umgebungstemperatur | -10 °C ~ 80 °C |

| Thermoelementmodell | ------- |

| Gewindeanschluss | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; Sonderanfertigung |