- Přehled

- Doporučené produkty

- Odolnost vůči vysokým teplotám: Zařízení disponuje širokým rozsahem provozních teplot a je vyrobeno z tepelně odolných materiálů, což umožňuje přímý kontakt s vysokoteplotními taveninami bez poškození.

- Odolnost proti vysokému tlaku a vysoké viskozitě: Měřicí rozsah je široký a sonda odolá rázovému tlaku taveniny. Konstrukce sondy je optimalizovaná (např. návrh plochého nebo klínového filmu), čímž se předejde adhezi a ucpání viskózní taveniny a snižují se chyby měření.

- Odolnost proti korozi a rušení: Kontaktní médium je pokryto korozivzdornými slitinami nebo keramikou, aby odolalo erozi způsobené agresivními taveninami, jako jsou kyseliny, zásady a organická rozpouštědla. Integrovaný modul elektromagnetického stínění chrání před rušením ze sítě a vibracemi, je navržen pro odolání vysokofrekvenčním vibracím zařízení, jako jsou extrudéry a vstřikovací lisy.

- Vysoká přesnost a opakovatelnost: Měřicí přesnost se pohybuje v rozmezí ±0,1 % FS až ±0,25 % FS, linearita i opakovatelnost jsou do ±0,2 % FS a ±0,1 % FS v uvedeném pořadí. To zajišťuje konzistenci dat a splňuje požadavky přesné výroby.

- Funkce kompenzace teploty: Vestavěný algoritmus kompenzace teploty v několika bodech eliminuje vliv teplotního driftu na přesnost měření v prostředích s vysokou teplotou a zajišťuje stabilitu dat v širokém teplotním rozsahu.

- Průvodní výstup signálu: Podporuje průmyslové standardní signály včetně analogových (4–20 mA, 0–10 V, 0–5 V) a digitálních (HART, RS485-Modbus, Profibus), což umožňuje přímou integraci s PLC, DCS a průmyslovými počítači pro plynulou automatizaci.

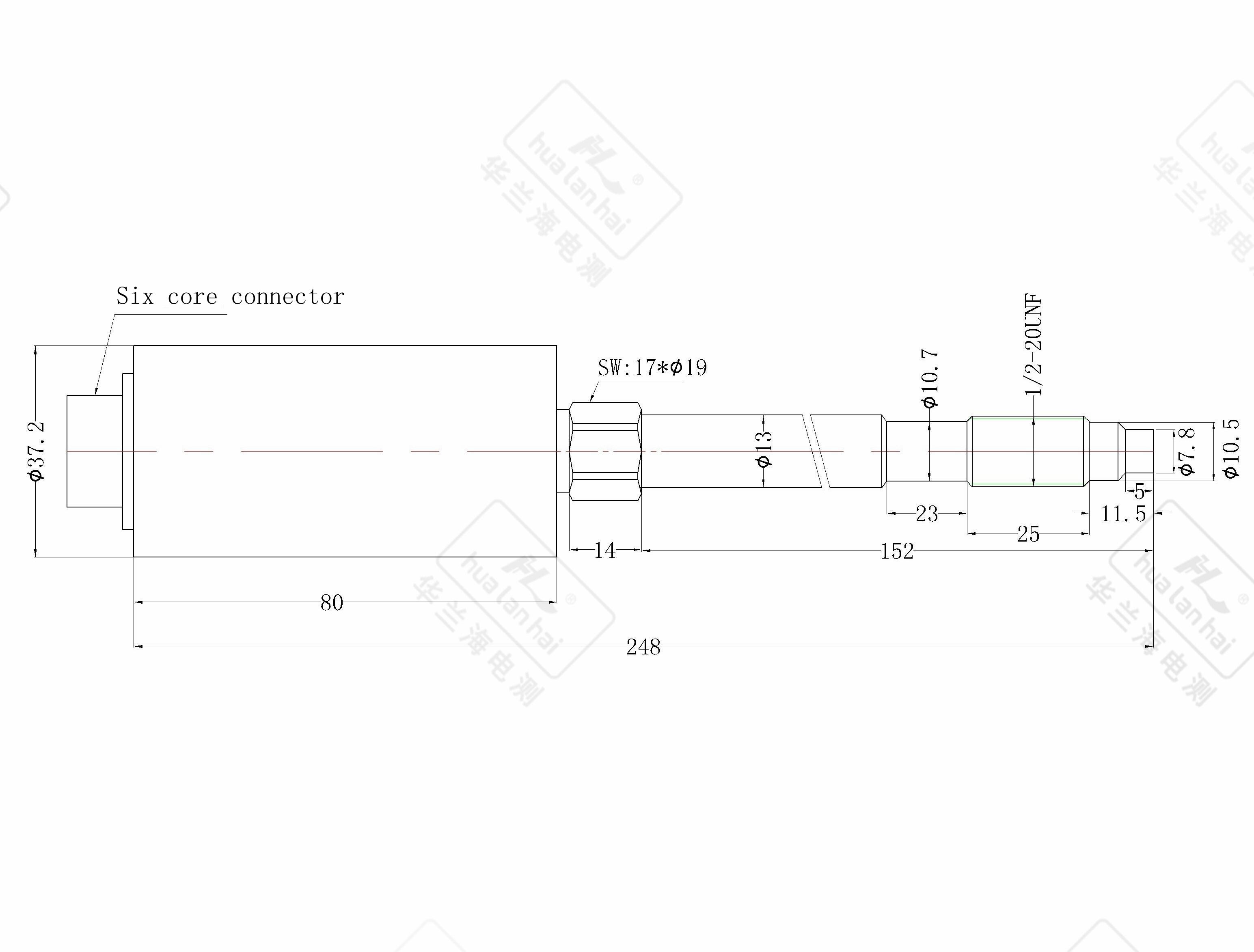

- Integrovaný/modulární design: Kompaktní rozměry, délka sondy je přizpůsobitelná pro různé hloubky válců a formy zařízení. Nabízí flexibilní možnosti montáže včetně závitového uchycení M14/M18/M22, přírubového uchycení a uchycení svorkou, bez nutnosti složitých úprav zařízení.

- Ochrana proti přetížení a výbuchu: Vybaven ochranou proti přetížení 150 %~200 % FS, která zabraňuje poškození senzoru tlakovými rázy. Některé modely splňují výbušně bezpečnostní standard Ex d II CT4, čímž jsou vhodné pro aplikace zpracování tavenin ve výbušném a hořlavém prostředí (např. výroba gumy na bázi rozpouštědel).

- Zobrazení v reálném čase: Vybaven LCD/LED displejem pro snadné čtení tlaku, bez nutnosti spoléhání se na řídicí systémy.

- Výstup alarmu: Nastavte horní a dolní meze tlaku. Při jejich překročení dojde k aktivaci výstražného reléového signálu, který ovládá vypnutí zařízení nebo jeho úpravu.

- Dálková kalibrace: Umožňuje dálkovou kalibraci pomocí protokolu HART bez demontáže senzoru, což usnadňuje údržbu.

- Přizpůsobení podmínkám: Pro odstranění problémů s přehříváním a stárnutím způsobených nedostatečnou odolností vůči vysokým teplotám u tradičních senzorů a pro přizpůsobení vysokoteplotním prostředím, jako jsou hlavy extrudérů, válce vstřikovacích lisů a potrubí roztavené oceli.

- Problémy s přesností měření: Pro odstranění driftu dat a významných chyb způsobených adhezí viskózní taveniny a tlakovými výkyvy, a zajistit tak rovnoměrnou tloušťku výrobků (např. plastové fólie, trubky) a konzistentní hustotu (např. výrobky z pryže).

- Bezpečnost zařízení: Sledování tlaku taveniny v reálném čase zabraňuje přetékání materiálu, prasknutí hlavy nebo úniku v potrubí způsobeným nadměrným tlakem, stejně jako problémům s dodávkou surovin a nedostatku výrobků způsobeným nedostatečným tlakem.

- Snížení nákladů na údržbu: Návrh odolný proti korozi a ucpávání minimalizuje potřebu častého demontování, čištění a výměny senzorů, čímž snižuje prostojy a náklady na údržbu. Zatímco tradiční senzory obvykle vyžadují 1–2 měsíční kontrolní prohlídky, tento produkt prodlužuje intervaly údržby na 3–12 měsíců.

- Řešení pro integraci automatizace: Standardizovaný výstupní signál se bezproblémově integruje do stávajících průmyslových řídicích systémů, odstraňuje nekompatibilitu signálů tradičních senzorů a umožňuje synchronizované řízení, čímž urychluje modernizaci výrobní automatizace.

- Snadná instalace: Více způsobů instalace se přizpůsobí různým rozhraním zařízení, nepotřebuje složité nástroje a nastavení a ladění lze dokončit během 10–30 minut. Konstrukce sondy s povrchem ve stejné rovině zabraňuje zbytkům taveniny, což usnadňuje následné čištění.

- Spolehlivé a stabilní: Se střední průměrnou dobou mezi poruchami (MTBF) ≥20 000 hodin a minimálními výkyvy dat (≤±0,1 % z rozsahu za rok) výrazně snižuje potřebu časté kalibrace a úprav.

- Uživatelsky přátelská: Analogové signály jsou plug-and-play, zatímco digitální signály podporují vzdálenou konfiguraci parametrů. Modely s hlavicí umožňují místní odečet bez připojení k počítačům nebo ovládacím skříním, což usnadňuje kontrolu.

- Vysoká kompatibilita: Kompatibilní s běžnými PLC (Siemens, Mitsubishi, Rockwell) a systémy DCS, eliminuje potřebu dalších převodníků signálů a snižuje náklady na integraci.

- Vynikající odolnost: Ochrana proti přetížení, odolnost proti vibracím a odolný design chránící proti korozi prodlužují životnost a zajišťují stabilní výkon i v extrémních podmínkách, čímž snižují náklady na výměnu.

- Extruder: Pro výrobu trubek z PE/PVC/PP, fólie pro fóliové vytlačování a pryžových těsnicích profilů sleduje tlak taveniny v dies nebo válci, čímž řídí rychlost extruze a tloušťku výrobku.

- Vstřikovací lis: Sleduje tlak v válci a trysce během vstřikování, aby se předešlo vadám, jako je nedostatek materiálu, přetlak a sthnutí, a zajistilo se tak přesné tvarování dílů.

- Vulkanizační zařízení: Zajišťuje rovnoměrnou kontrolu tlaku během procesu vulkanizace pryžových výrobků, čímž zvyšuje jejich pevnost a pružnost.

- Soukací stroj: Při procesu soukání polyesteru, nylonu, spandexu a dalších chemických vláken se sleduje tlak taveniny v tryskách, aby se zajistila rovnoměrnost průměru filamentu a předešlo se problémům, jako je přetržení filamentu nebo vláknitý povrch.

- Doprava taveniny polyesteru: Sledování tlaku v potrubí s taveninou PET zajišťuje stabilní dopravu k soukacím jednotkám.

- Sledování tlaku u potrubí taveniny kovů (např. ocel, hliník, měď) a odlévacích forem za účelem prevence přetečení nebo nedostatečného odlití.

- Výroba tvarovek z ohnivzdorných materiálů: Řízení tlaku keramické suspenze a skloviny ve výrobě tvarovek zajišťuje rovnoměrnou hustotu výrobků.

- Zpracování potravin za vysokých teplot: Sledování tlaku během vaření a dopravy tavenin za vysokých teplot, jako je čokoláda, sirup a džem, za účelem zajištění bezpečnosti výroby a kvality výrobků.

- Zpracování pomocných látek v léčivech: řízení tlaku farmaceutické pryskyřice ve stavu taveniny a matrice pro čípky za vysokých teplot v souladu se standardy GMP.

- Reakční nádoba: Systém sledování tlaku pro reakční nádoby pracující za vysokých teplot a tlaků (např. při chemické syntéze nebo polymeračních procesech).

- Nátěrové hmoty / lepidla za vysokých teplot: Řízení tlaku v taveném stavu zajišťuje rovnoměrné nanesení povlaku.

Úvod do produktu

Vysokoteplotní tavenina snímače tlaku /převodníky jsou průmyslová měřicí zařízení speciálně navržená pro prostředí s vysokou teplotou, vysokým tlakem, vysokou viskozitou a korozivními médii. Jsou primárně používány k nepřetržitému sledování tlakových parametrů tavenin (např. plastů, pryže, roztavených kovů a surovin pro chemická vlákna) a poskytují klíčovou datovou podporu pro řízení výrobních procesů, stabilitu kvality a bezpečnost zařízení. Tato zařízení jsou široce využívána v odvětvích jako výroba pryže a plastů, metalurgie a výroba chemických vláken.

1. Základní vlastnosti a funkce

1) Přizpůsobivost extrémním podmínkám (klíčová vlastnost)

2) Přesné měření a stabilní výstup

3) Konstrukční a instalační výhody

4) Další funkce (k dispozici u vybraných vysoce výkonných modelů)

2. Základní průmyslové problémy, které je třeba řešit

V prostředích s vysokou teplotou taveniny běžné snímače tlaku (např. tenzometrické nebo keramické senzory) často vykazují problémy jako tepelná nestabilita, náchylnost ke zanášení, posunutí přesnosti a krátká životnost. To produkt konkrétně řeší tyto problémy:

3. Výhody uživatelské zkušenosti

4. Typické případy použití

1) Průmysl gumy a plastů (jádro aplikace oblast)

2) Průmysl chemických vláken

3) Hutnictví

4) Potravinářský a farmaceutický průmysl

5) Další speciální scénáře

Shrnutí

Klíčová hodnota senzorů/převodníků tlaku taveniny za vysokých teplot spočívá v jejich schopnosti poskytovat přesná a stabilní měření za extrémních podmínek. Tím, že řeší výzvy spojené s monitorováním médií za vysokých teplot, vysokého tlaku a vysoké viskozity, tyto přístroje nejen zajišťují bezpečnost výroby, ale také zvyšují konzistenci produktů. Jsou nezbytným vybavením pro dosažení automatizované a inteligentní výroby v odvětvích, jako je pryž a plasty, chemická vlákna a metalurgie. Jejich flexibilní způsoby instalace, vysoká kompatibilita a dlouhodobý design dále snižují celkové provozní náklady a zvyšují výrobní efektivitu pro uživatele.

Detailní zobrazení

Parametry

| Název parametru | Hodnota parametru |

| Rozsah tlaku | 0-10 MPa ~ 0-150 MPa |

| Přesnost | 0,3 % FS; 0,5 % FS; 1,0 % FS; 1,5 % FS |

| Výstupní signál | 2 mV/V; 3,3 mV/V |

| Napětí vzrušení | 10 (6 ~ 12) VDC |

| Elektrické spojení | 6kolíkový zástrčný konektor |

| Teplota membrány | 0 ~ 200-400 ℃ |

| Teplota prostředí | -10 ℃ ~ 80 ℃ |

| Model termočlánku | ------- |

| Šroubové spojení | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; na míru |