- بررسی اجمالی

- محصولات پیشنهادی

- مقاومت در برابر دماهای بالا: این دستگاه دارای محدوده وسیع دمایی کاری است و از مواد مقاوم به حرارت ساخته شده است که امکان تماس مستقیم با مواد ذوبشده دمای بالا را بدون آسیب دیدن فراهم میکند.

- مقاومت در برابر فشار و ویسکوزیته بالا: محدوده اندازهگیری گسترده است و پروب میتواند فشار ضربهای جریان مذاب را تحمل کند. ساختار پروب بهینهسازی شده است (مانند طراحی فیلم تخت و فیلم دندانهای)، که از چسبندگی و انسداد مذاب با ویسکوزیته بالا جلوگیری کرده و خطای اندازهگیری را کاهش میدهد.

- مقاومت در برابر خوردگی و تداخل: رسانه تماسی با آلیاژهای مقاوم در برابر خوردگی یا سرامیک پوشش داده شده است تا در برابر خوردگی مذابهای خورنده مانند اسیدها، بازها و حلالهای آلی مقاومت کند. ماژول یکپارچه شیلدینگ الکترومغناطیسی، از تداخل شبکه برق و ارتعاشات محافظت میکند و برای مقابله با ارتعاشات فرکانس بالا از تجهیزاتی مانند اکسترودرها و دستگاههای قالبگیری تزریقی طراحی شده است.

- دقت و تکرارپذیری بالا: دقت اندازهگیری بین ±0.1%FS تا ±0.25%FS متغیر است، با خطیبودن و تکرارپذیری به ترتیب در حدود ±0.2%FS و ±0.1%FS. این امر از سازگاری دادهها اطمینان میدهد و نیازهای تولید دقیق را برآورده میکند.

- ویژگی جبران دما: الگوریتم جبرانی دما در چند نقطه داخلی، اثر دریفت دما بر دقت اندازهگیری را در محیطهای با دمای بالا خنثی میکند و ثبات دادهها را در محدوده وسیعی از دما تضمین میکند.

- خروجی سیگنال انعطافپذیر: پشتیبانی از سیگنالهای استاندارد صنعتی شامل آنالوگ (4-20mA، 0-10V، 0-5V) و دیجیتال (HART، RS485-Modbus، Profibus)، که امکان ادغام مستقیم با PLC، DCS و رایانههای صنعتی را برای اتوماسیون بدون درز فراهم میکند.

- طراحی یکپارچه/ماژولار: فشرده در اندازه، با طول پروب قابل سفارشیسازی برای تطبیق با عمق مخزن و قالب تجهیزات مختلف. گزینههای نصب انعطافپذیر شامل نصب رزوهای M14/M18/M22، نصب فلنجی و نصب با بست هستند که نیازی به تغییرات پیچیده در تجهیزات ندارند.

- حفاظت در برابر بار اضافه و انفجار: دارای حفاظت در برابر بار اضافی 150% تا 200% FS برای جلوگیری از آسیب سنسور در اثر نوسانات فشار. برخی از مدلها مطابق با استاندارد انفجارگریز Ex d II CT4 هستند و بنابراین برای کاربردهای پردازش مذاب در محیطهای قابل اشتعال و انفجار (مانند تولید لاستیک مبتنی بر حلال) مناسب میباشند.

- نمایش لحظهای: مجهز به نمایشگر LCD/LED برای خواندن آسان فشار، بدون نیاز به سیستمهای کنترلی.

- خروجی هشدار: تنظیم آستانههای بالایی و پایینی فشار. در صورت تجاوز، فعالسازی هشدار سوئیچی (مثلاً خروجی رله) برای کنترل خاموشکردن یا تنظیم تجهیزات.

- کالیبراسیون از راه دور: امکان کالیبراسیون از راه دور مبتنی بر پروتکل HART بدون نیاز به جداسازی سنسور، که نگهداری را سادهتر میکند.

- سازگاری با شرایط: برای رفع مشکلات احتراق و پیری ناشی از مقاومت گرمایی ناکافی در سنسورهای سنتی و سازگاری با محیطهای دمای بالا مانند سر قالب اکسترودر، محفظه دستگاه قالبگیری تزریقی و لولههای مذاب فولاد.

- مشکلات دقت اندازهگیری: برای رفع نوسان دادهها و خطاهای قابل توجه ناشی از چسبندگی مذاب ویسکوز و نوسانات فشار، و تضمین یکنواختی ضخامت محصول (مانند فیلمهای پلاستیکی، لولهها) و چگالی ثابت (مانند محصولات لاستیکی).

- ایمنی تجهیزات: پایش لحظهای فشار مذاب از سرریز شدن مواد، پارگی سر قالب یا نشت لوله به دلیل فشار بیش از حد جلوگیری میکند، همچنین از مشکلات تأمین مواد اولیه و کمبود محصول ناشی از فشار ناکافی جلوگیری میکند.

- کاهش هزینههای نگهداری: طراحی مقاوم در برابر خوردگی و گرفتگی، نیاز به بازکردن مکرر، تمیز کردن و تعویض حسگرها را به حداقل میرساند و در نتیجه زمان توقف و هزینههای نگهداری را کاهش میدهد. در حالی که حسگرهای سنتی معمولاً نیاز به ۱ تا ۲ بازدید نگهداری در ماه دارند، این محصول بازههای نگهداری را به ۳ تا ۱۲ ماه گسترش میدهد.

- راهحل یکپارچهسازی اتوماسیون: خروجی سیگنال استاندارد بهراحتی با سیستمهای کنترل صنعتی موجود یکپارچه میشود، مشکل عدم سازگاری سیگنال حسگرهای سنتی را حل کرده و کنترل همزمان را فراهم میکند و در نتیجه به ارتقای اتوماسیون تولید سرعت میبخشد.

- نصب آسان: روشهای نصب متعدد، تجهیزات با رابطهای مختلف را پوشش میدهد، نیازی به ابزارهای پیچیده ندارد و تنظیم و راهاندازی آن تنها در ۱۰ تا ۳۰ دقیقه انجام میشود. طراحی فلش پروبها از باقیمانده مذاب جلوگیری کرده و تمیزکاری بعدی را آسان میکند.

- قابل اتکا و پایدار: با میانگین زمان متوسط بین خرابیها (MTBF) برابر با ≥20,000 ساعت و نوسان دادههای حداقلی (≤±0.1%FS/سال)، نیاز به کالیبراسیون و تنظیم مکرر را بهطور قابلتوجهی کاهش میدهد.

- کاربردی بودن: سیگنالهای آنالوگ قابلیت اتصال مستقیم دارند، در حالی که سیگنالهای دیجیتال از پیکربندی از راه دور پارامترها پشتیبانی میکنند. مدلهای سری امکان خواندن در محل را بدون نیاز به اتصال به کامپیوتر یا کابینت کنترل فراهم میکنند و بازرسی را تسهیل مینمایند.

- سازگاری بالا: سازگار با PLCهای متداول (سیمنس، میتسوبیشی، راکول) و سیستمهای DCS، بدون نیاز به مبدل سیگنال اضافی و کاهش هزینههای یکپارچهسازی.

- دوام استثنایی: حفاظت در برابر بار اضافی، مقاومت در برابر لرزش و طراحی مقاوم در برابر خوردگی، عمر مفید را افزایش میدهد و عملکرد پایداری را حتی در شرایط سخت حفظ میکند و هزینههای تعویض را کاهش میدهد.

- اکسترودر: برای تولید لولههای PE/PVC/PP، قالبگیری دمشی فیلم پلاستیکی و نوارهای آببندی لاستیکی، فشار مذاب را در دای یا مخزن نظارت میکند تا سرعت اکستروژن و ضخامت محصول کنترل شود.

- دستگاه تزریق: فشار مخزن و نازل را در حین فرآیند قالبگیری تزریقی نظارت میکند تا از عیوبی مانند کمبود ماده، حلقه، و رد انقباض جلوگیری شود و دقت قطعات قالبگیری شده تضمین گردد.

- دستگاه وولکانیزه: کنترل یکنواخت فشار را در طی فرآیند وولکانیزه محصولات لاستیکی تضمین میکند و استحکام و کشسانی آنها را افزایش میدهد.

- دستگاه ریسندگی: در فرآیند ریسندگی پلیاستر، نایلون، اسپاندکس و سایر الیاف شیمیایی، فشار مذاب در نازل ریسندگی نظارت میشود تا یکنواختی قطر فیلامنت کنترل شود و از مشکلات پارگی نخ و نخ پرزدار جلوگیری گردد.

- انتقال مذاب پلیاستر: نظارت بر فشار خطوط لوله مذاب PET برای تضمین تحویل پایدار به اجزای ریسندگی.

- پایش فشار خطوط لوله فلز مذاب (به عنوان مثال، فولاد، آلومینیوم، مس) و قالبهای ریختهگری به منظور جلوگیری از سرریز یا ریختهگری ناکافی.

- قالبگیری مواد مقاوم به آتش: کنترل فشار سوسپانسیون سرامیکی و تجهیزات قالبگیری شیشه مذاب برای اطمینان از چگالی یکنواخت محصول.

- فرآوری مواد غذایی در دمای بالا: پایش فشار در حین پخت و انتقال مواد مذاب دمای بالا مانند شکلات، شربت و مربا به منظور تضمین ایمنی تولید و کیفیت محصول.

- فرآوری افزودنیهای دارویی: کنترل فشار رزین دارویی در حالت مذاب با دمای بالا و ماتریس سوپوزیتوری، مطابق با استانداردهای GMP.

- مخزن واکنش: سیستم پایش فشار برای مخازن واکنش در دمای بالا و فشار بالا (به عنوان مثال، در فرآیندهای سنتز شیمیایی یا پلیمریزاسیون).

- پوششها/چسبهای دمای بالا: کنترل فشار در حین حالت مذاب برای اطمینان از پوشش یکنواخت.

معرفی محصول

ذوب دمای بالا سنسورهای فشار /ترانسمیترها دستگاههای اندازهگیری صنعتی هستند که بهطور خاص برای محیطهای با دمای بالا، فشار بالا، ویسکوزیته بالا و محیطهای خورنده طراحی شدهاند. این دستگاهها عمدتاً برای نظارت مداوم پارامترهای فشار در مواد ذوبشده (مانند پلاستیک، لاستیک، فلزات مذاب و مواد اولیه الیاف شیمیایی) استفاده میشوند و اطلاعات ضروری را برای کنترل فرآیند تولید، ثبات کیفیت و ایمنی تجهیزات فراهم میکنند. این دستگاهها بهطور گسترده در صنایعی از جمله تولید لاستیک و پلاستیک، متالورژی و تولید الیاف شیمیایی به کار میروند.

1. ویژگیها و عملکردهای اصلی

1) قابلیت سازگاری با شرایط شدید (ویژگی اصلی)

2) اندازهگیری دقیق و خروجی پایدار

3) مزایای ساختاری و نصب

4) ویژگیهای اضافی (در دسترس بر روی برخی از مدلهای پیشرفته)

۲. مشکلات اصلی صنعت که باید حل شوند

در محیطهای مذاب با دمای بالا، سنسورهای فشار متداول (مانند سنسورهای کرنشی یا سنسورهای سرامیکی) اغلب با مشکلاتی مانند ناپایداری حرارتی، مستعد گرفتگی، انحراف دقت و عمر کوتاه مواجه هستند. محصول بهطور خاص این نقاط درد را هدف قرار میدهد:

۳. نقاط برجسته تجربه کاربری

4. موارد استفاده متداول

1) صنعت لاستیک و پلاستیک (هسته کاربرد حوزه)

2) صنعت الیاف شیمیایی

3) صنعت فلزات

4) صنایع غذایی و دارویی

5) سناریوهای خاص دیگر

خلاصه

ارزش اصلی سنسورها/ترانسمیترهای فشار دمای بالا در توانایی آنها برای ارائه اندازهگیریهای دقیق و پایدار در شرایط شدید نهفته است. با حل چالشهای نظارت بر محیطهای دمای بالا، فشار بالا و ویسکوزیته بالا، این دستگاهها نه تنها ایمنی تولید را تضمین میکنند، بلکه سازگاری محصول را نیز بهبود میبخشند. آنها به عنوان تجهیزات حیاتی برای دستیابی به تولید خودکار و هوشمند در صنایعی مانند لاستیک و پلاستیک، الیاف شیمیایی و متالورژی عمل میکنند. روشهای نصب انعطافپذیر، سازگاری قوی و طراحی با دوام این دستگاهها همچنین هزینههای عملیاتی کلی را کاهش داده و بهرهوری تولید را برای کاربران افزایش میدهد.

نمایش جزئیات

پارامترها

| نام پارامتر | مقدار پارامتر |

| دامنه فشار | 0-10MPa ~ 0-150MPa |

| دقت | 0.3% FS؛ 0.5% FS؛ 1.0% FS؛ 1.5% FS |

| سیگنال خروجی | 2mV/V؛ 3.3mV/V |

| ولتاژ تحریک | 10(6 ~ 12)VDC |

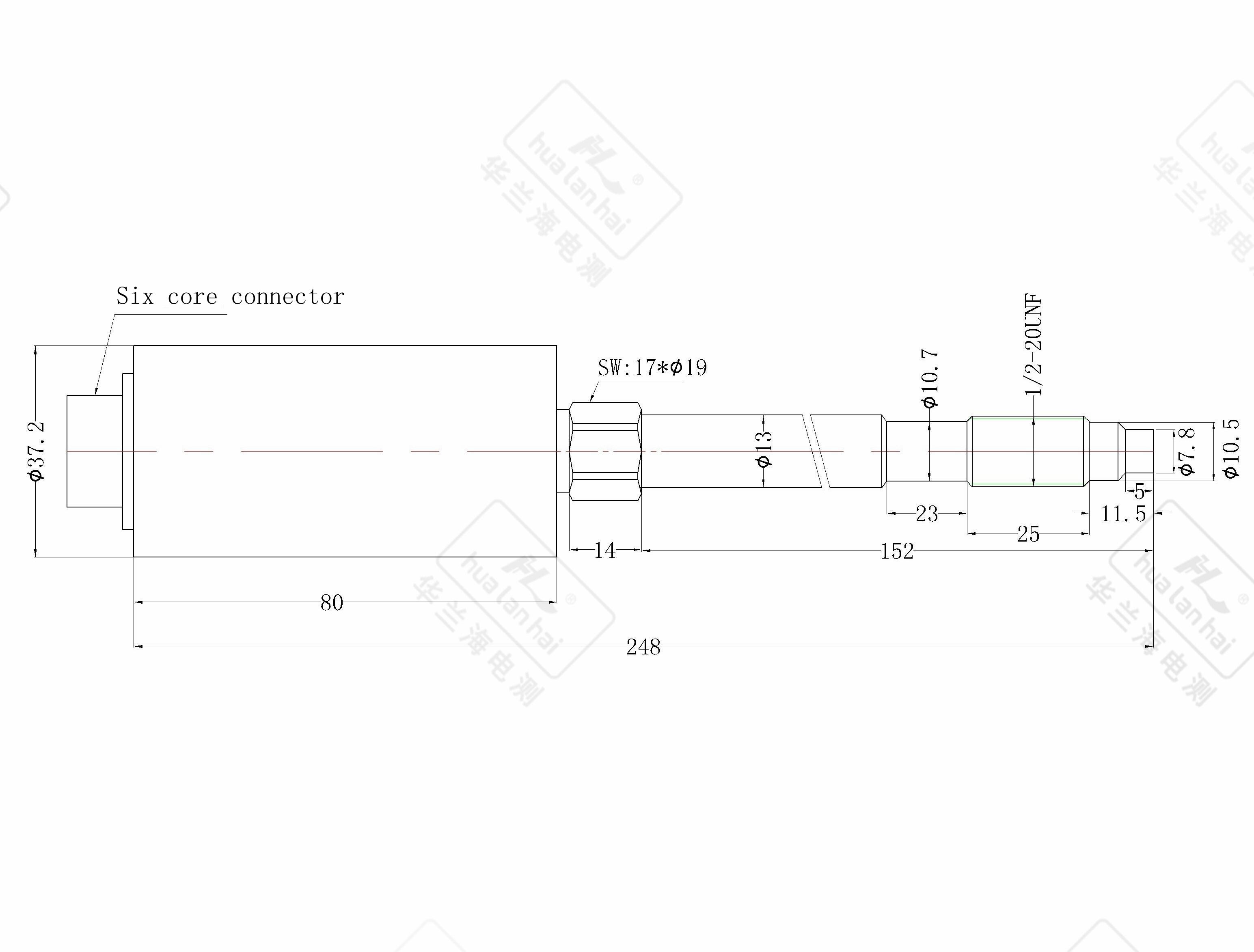

| اتصال الکتریکی | پلاگین 6 پینه |

| دمای دیافراگم | 0 ~ 200-400℃ |

| دماي محيط | -10℃ ~ 80℃ |

| مدل ترموکوپل | ------- |

| اتصال رشته | M14×1.5؛ M22×1.5؛ M12×1.5؛ 1/2-20UNF؛ سفارشی |