- Vue d'ensemble

- Produits recommandés

- Résistance à haute température: L'appareil dispose d'une large plage de température de fonctionnement et est fabriqué à partir de matériaux résistants à la chaleur, ce qui permet un contact direct avec les matériaux en fusion à haute température sans subir de dommages.

- Résistance à la haute pression et à la haute viscosité : La plage de mesure est large, et la sonde peut supporter la pression d'impact de l'écoulement de matière fondue. La structure de la sonde est optimisée (comme avec un film plat ou une conception en coin), ce qui évite l'adhérence et le blocage par la matière fondue à haute viscosité et réduit les erreurs de mesure.

- Résistance à la corrosion et aux interférences : Le milieu de contact est revêtu d'alliages résistants à la corrosion ou de céramiques, permettant de résister à l'érosion causée par des matières fondues corrosives telles que les acides, les bases et les solvants organiques. Un module intégré de blindage électromagnétique assure la protection contre les interférences du réseau électrique et les vibrations, conçu pour supporter les vibrations haute fréquence provenant d'équipements tels que les extrudeuses et les machines d'injection.

- Haute précision et répétabilité : La précision de mesure varie entre ±0,1 %FS et ±0,25 %FS, avec une linéarité et une répétabilité respectivement inférieures à ±0,2 %FS et ±0,1 %FS. Cela garantit la cohérence des données et répond aux exigences de la fabrication de précision.

- Fonction de compensation thermique : L'algorithme intégré de compensation multipoint de la température compense l'effet de la dérive thermique sur la précision des mesures dans les environnements à haute température, garantissant la stabilité des données sur une large plage de températures.

- Sortie de signal flexible : Prend en charge les signaux industriels standards, notamment analogiques (4-20 mA, 0-10 V, 0-5 V) et numériques (HART, RS485-Modbus, Profibus), permettant une intégration directe avec des automates programmables (PLC), des systèmes de contrôle distribués (DCS) et des ordinateurs industriels pour une automatisation fluide.

- Conception intégrée/modulaire : Compacte, avec une longueur de sonde personnalisable pour s'adapter à différentes profondeurs de fourreau et de filière d'équipements. Les options d'installation flexibles incluent un montage fileté M14/M18/M22, un montage sur bride ou par collier, sans nécessiter de modifications complexes de l'équipement.

- Protection contre les surcharges et les explosions : Offre une protection contre les surcharges de 150 % à 200 % FS afin d'éviter les dommages au capteur dus aux pics de pression. Certains modèles sont conformes à la norme antidéflagrante Ex d II CT4, ce qui les rend adaptés aux applications de traitement de matières fondues inflammables et explosives (par exemple, la production de caoutchouc à base de solvants).

- Affichage en temps réel : Équipé d'un afficheur LCD/LED permettant une lecture intuitive de la pression, éliminant ainsi la dépendance vis-à-vis des systèmes de contrôle.

- Sortie d'alarme : Permet de définir des seuils de pression supérieurs et inférieurs. Lorsqu'ils sont dépassés, une alarme par commutation est activée (par exemple, sortie relais) pour commander l'arrêt ou le réglage de l'équipement.

- Étalonnage à distance : Permet un étalonnage à distance basé sur le protocole HART sans démontage du capteur, simplifiant ainsi la maintenance.

- Adaptation aux conditions : Pour résoudre les problèmes de surchauffe et de vieillissement causés par la résistance thermique insuffisante des capteurs traditionnels, et pour s'adapter à des environnements à haute température tels que les têtes de filière d'extrudeuse, les cylindres de machines d'injection et les conduites de fonte d'acier.

- Problèmes de précision de mesure : Pour corriger les dérives de données et les erreurs importantes causées par l'adhérence de la matière fondue à haute viscosité et par les fluctuations de pression, en assurant une épaisseur uniforme des produits (par exemple, films plastiques, tubes) et une densité constante (par exemple, produits en caoutchouc).

- Sécurité des équipements : La surveillance en temps réel de la pression de la matière fondue permet d'éviter le débordement de matière, la rupture de la tête de filière ou les fuites dans les conduites dues à une pression excessive, ainsi que les problèmes d'alimentation en matière première et les défauts de production causés par une pression insuffisante.

- Réduction des coûts de maintenance : La conception résistante à la corrosion et aux obstructions réduit le besoin de démontage fréquent, de nettoyage et de remplacement des capteurs, réduisant ainsi les temps d'arrêt et les coûts de maintenance. Alors que les capteurs traditionnels nécessitent généralement 1 à 2 vérifications mensuelles, ce produit étend les intervalles de maintenance à 3 à 12 mois.

- Solution d'intégration à l'automatisation : La sortie de signal standardisée s'intègre parfaitement aux systèmes de contrôle industriel existants, résolvant les problèmes d'incompatibilité de signal des capteurs traditionnels et permettant une commande synchronisée, accélérant ainsi la modernisation de l'automatisation de la production.

- Installation facile : Plusieurs méthodes d'installation s'adaptent aux différentes interfaces d'appareils, ne nécessitant aucun outil complexe et permettant de finaliser l'installation et le réglage en seulement 10 à 30 minutes. Le design à affleurage des sondes empêche les résidus de fusion, facilitant le nettoyage ultérieur.

- Fiable et stable : Avec un temps moyen entre les pannes (MTBF) moyen d'au moins 20 000 heures et des fluctuations de données minimales (≤ ±0,1 %FS/an), il réduit considérablement le besoin de recalibrations et de réglages fréquents.

- Facile à utiliser : Les signaux analogiques sont prêts à l'emploi, tandis que les signaux numériques permettent une configuration à distance des paramètres. Les modèles à montage tête permettent une lecture sur site sans connexion à un ordinateur ou un armoire de contrôle, facilitant ainsi l'inspection.

- Haute compatibilité : Compatible avec les automates programmables (PLC) courants (Siemens, Mitsubishi, Rockwell) et les systèmes DCS, ce qui élimine le besoin de convertisseurs de signal supplémentaires et réduit les coûts d'intégration.

- Durabilité exceptionnelle : La protection contre les surcharges, la résistance aux vibrations et la conception résistante à la corrosion prolongent la durée de vie, en maintenant des performances stables même dans des conditions difficiles, réduisant ainsi les coûts de remplacement.

- Extrudeuse : Pour la fabrication de tuyaux en PE/PVC/PP, le soufflage de films plastiques et les profilés d'étanchéité en caoutchouc, elle surveille la pression de fusion dans la filière ou dans la chambre pour contrôler la vitesse d'extrusion et l'épaisseur du produit.

- Machine d'injection : surveille la pression dans la chambre et au niveau de la buse pendant le moulage par injection afin d'éviter les défauts tels que le manque de matière, les bavures et les marques de retrait, garantissant ainsi la précision des pièces moulées.

- Machine de vulcanisation : assure un contrôle uniforme de la pression durant le processus de vulcanisation des produits en caoutchouc, améliorant ainsi la résistance et l'élasticité.

- Machine de filature : lors du processus de filature du polyester, du nylon, du spandex et d'autres fibres chimiques, la pression de fusion au niveau de la filière est surveillée afin de contrôler l'uniformité du diamètre du filament et d'éviter les problèmes de cassure ou de filament pelucheux.

- Transport du polymère fondu en polyester : la surveillance de la pression dans les conduites de polymère fondu PET garantit une alimentation stable vers les éléments de filature.

- Surveillance de la pression dans les conduites de métaux en fusion (par exemple, acier, aluminium, cuivre) et dans les moules de coulée afin d'éviter le débordement ou un remplissage insuffisant.

- Moulage de matériaux ignifuges : Contrôle de pression dans les équipements de moulage de barbotine céramique et de verre en fusion pour garantir une densité uniforme des produits.

- Transformation alimentaire à haute température : Surveillance de la pression pendant la cuisson et le transport de produits fondus à haute température tels que le chocolat, le sirop et la confiture, afin d'assurer la sécurité de production et la qualité du produit.

- Transformation des excipients pharmaceutiques : contrôle de pression sur la résine pharmaceutique à l'état fondu et sur la matrice des suppositoires, conformément aux normes BPF (GMP).

- Récipient réactionnel : système de surveillance de pression pour récipients sous haute température et haute pression (par exemple, lors de synthèses chimiques ou de processus de polymérisation).

- Revêtements/adhésifs à haute température : le contrôle de pression à l'état fondu assure un revêtement uniforme.

Introduction du produit

Font à haute température capteurs de Pression /transmetteurs sont des dispositifs industriels de mesure spécialement conçus pour des environnements à haute température, haute pression, haute viscosité et milieux corrosifs. Ils sont principalement utilisés pour surveiller en continu les paramètres de pression des matériaux en fusion (tels que les plastiques, le caoutchouc, les métaux fondus et les matières premières pour fibres chimiques), fournissant un soutien essentiel en matière de données pour le contrôle des procédés de production, la stabilité de la qualité et la sécurité des équipements. Ces dispositifs sont largement utilisés dans des industries telles que la fabrication du caoutchouc et des plastiques, la métallurgie et la production de fibres chimiques.

1. Caractéristiques et fonctions principales

1) Adaptabilité aux conditions extrêmes (fonctionnalité principale)

2) Mesure précise et sortie stable

3) Avantages structurels et d'installation

4) Fonctionnalités supplémentaires (disponibles sur certains modèles haut de gamme)

2. Problématiques clés des industries à résoudre

Dans les environnements de matière fondue à haute température, les capteurs de pression conventionnels (par exemple, capteurs à jauge de contrainte ou capteurs en céramique) présentent souvent des problèmes tels que l'instabilité thermique, la sensibilité aux colmatages, la dérive de précision et une durée de vie limitée. produit traite spécifiquement ces points douloureux :

3. Points forts de l'expérience utilisateur

4. Cas d'utilisation typiques

1) L'industrie du caoutchouc et des plastiques (domaine principal application du secteur)

2) L'industrie des fibres chimiques

3) Industrie métallurgique

4) Industries alimentaire et pharmaceutique

5) Autres scénarios particuliers

Résumé

La valeur fondamentale des capteurs/transmetteurs de pression à fusion haute température réside dans leur capacité à fournir des mesures précises et stables dans des conditions extrêmes. En répondant aux défis liés à la surveillance des milieux à haute température, haute pression et haute viscosité, ces dispositifs garantissent non seulement la sécurité de la production, mais améliorent également la régularité des produits. Ils constituent des équipements essentiels pour parvenir à une production automatisée et intelligente dans des industries telles que celles du caoutchouc et des plastiques, des fibres chimiques et de la métallurgie. Leurs méthodes d'installation flexibles, leur forte compatibilité et leur conception durable réduisent en outre les coûts d'exploitation globaux et améliorent l'efficacité de production pour les utilisateurs.

Affichage des détails

Paramètres

| Nom du paramètre | Valeur du paramètre |

| Plage de pression | 0-10 MPa ~ 0-150 MPa |

| Précision | 0,3 % FS ; 0,5 % FS ; 1,0 % FS ; 1,5 % FS |

| Signal de sortie | 2 mV/V ; 3,3 mV/V |

| Tension d'excitation | 10 (6 ~ 12) VDC |

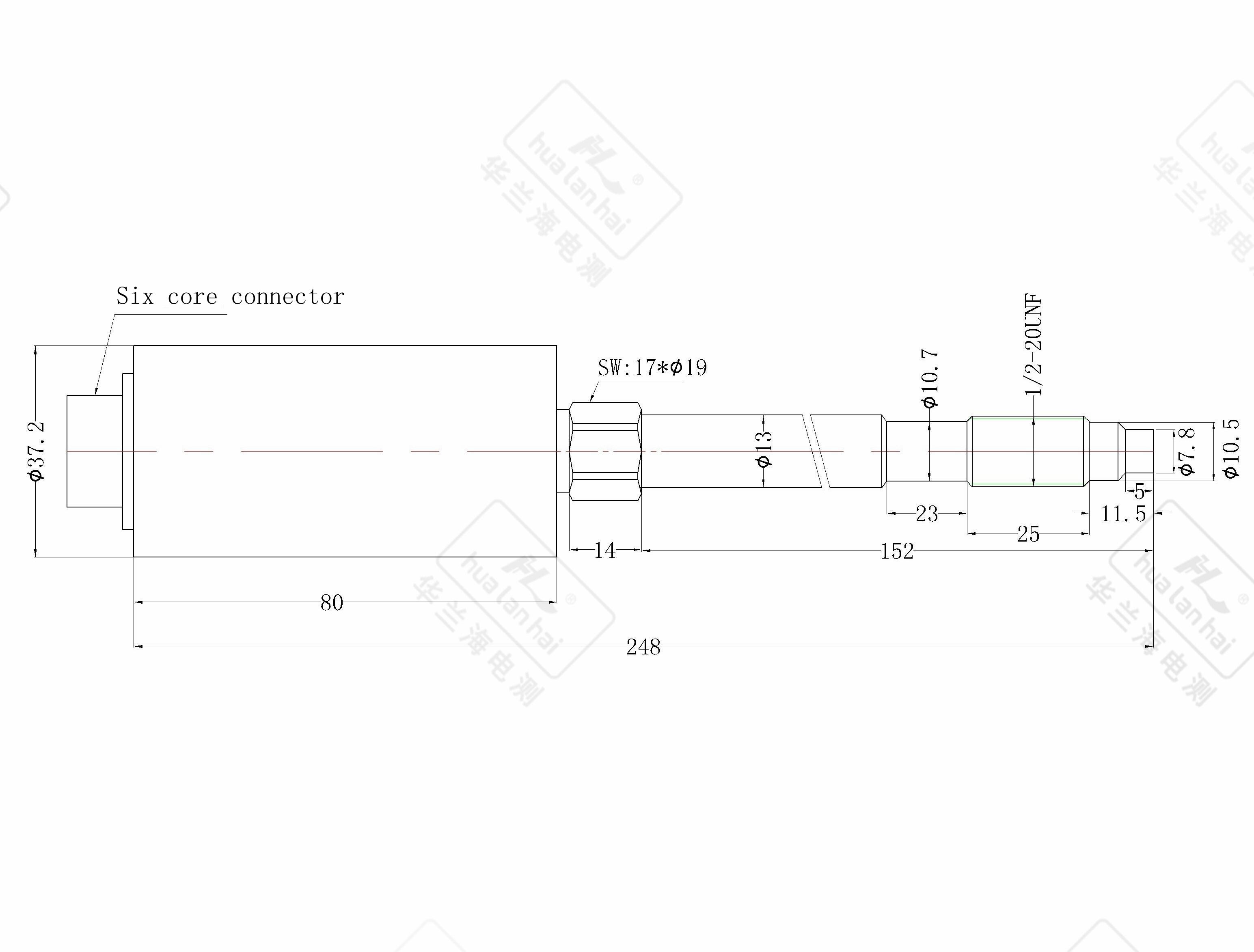

| Connexion électrique | connecteur 6 broches |

| Température de la membrane | 0 ~ 200-400 °C |

| Température de l'environnement | -10 °C ~ 80 °C |

| Modèle de thermocouple | ------- |

| Connexion filetée | M14×1,5 ; M22×1,5 ; M12×1,5 ; 1/2-20UNF ; Personnalisé |