- Przegląd

- Polecane produkty

- Odporność na wysokie temperatury: Urządzenie charakteryzuje się szerokim zakresem temperatur pracy i jest wykonane z materiałów odpornych na ciepło, co pozwala na bezpośredni kontakt z wysokoenergetycznymi masami topionymi bez uszkodzeń.

- Odporność na wysokie ciśnienie i wysoką lepkość: Zakres pomiarowy jest szeroki, a sonda wytrzymuje ciśnienie udarowe przepływu cieplnego. Struktura sondy jest zoptymalizowana (np. projekt folii płaskiej, klina), co zapobiega przyleganiu i zatykaniu się cieplnego o wysokiej lepkości oraz zmniejsza błąd pomiaru.

- Odporność na korozję i zakłócenia: Środowisko stykowe jest pokryte stopami odpornymi na korozję lub ceramiką, co zapobiega erozji przez cieplne korozyjne, takie jak kwasy, zasady i rozpuszczalniki organiczne. Zintegrowany moduł ekranowania elektromagnetycznego zapewnia ochronę przed zakłóceniami sieciowymi i wibracyjnymi, zaprojektowany tak, aby radzić sobie z wibracjami wysokiej częstotliwości pochodzącymi z urządzeń takich jak ekstrudery i maszyny wtryskowe.

- Wysoka dokładność i powtarzalność: Dokładność pomiaru mieści się w zakresie od ±0,1%WS do ±0,25%WS, przy liniowości i powtarzalności odpowiednio poniżej ±0,2%WS i ±0,1%WS. Gwarantuje to spójność danych i spełnienie wymagań produkcji precyzyjnej.

- Funkcja kompensacji temperatury: Wbudowany algorytm kompensacji temperatury w wielu punktach niweczy wpływ dryftu temperatury na dokładność pomiaru w warunkach wysokich temperatur, zapewniając stabilność danych w szerokim zakresie temperatur.

- Elastyczne wyjście sygnału: Obsługuje przemysłowe sygnały standardowe, w tym analogowe (4-20 mA, 0-10 V, 0-5 V) i cyfrowe (HART, RS485-Modbus, Profibus), umożliwiając bezpośrednią integrację z PLC, DCS i komputerami przemysłowymi dla płynnej automatyzacji.

- Konstrukcja zintegrowana/modułowa: Kompaktowa konstrukcja, z możliwością dostosowania długości sondy do różnych głębokości cylindrów i form. Elastyczne opcje montażu obejmują gwintowanie M14/M18/M22, montaż kołnierzowy oraz montaż zaciskowy, bez konieczności wykonywania skomplikowanych modyfikacji urządzeń.

- Ochrona przed przeciążeniem i wybuchem: Posiada ochronę przed przeciążeniem 150%~200%FS, zapobiegając uszkodzeniu czujnika wskutek skoków ciśnienia. Niektóre modele spełniają normę przeciwwybuchową Ex d II CT4, dzięki czemu nadają się do zastosowań w procesach przetwarzania łatwopalnych i wybuchowych cieczy (np. produkcja kauczuku na bazie rozpuszczalników).

- Wyświetlanie w czasie rzeczywistym: Wyposażony w głowicę LCD/LED umożliwiającą intuicyjny odczyt ciśnienia, bez konieczności polegania na systemach sterujących.

- Wyjście alarmowe: Ustaw progowe wartości górne i dolne ciśnienia. Po ich przekroczeniu uruchom sygnał alarmowy (np. poprzez wyjście przekaźnikowe), aby kontrolować wyłączenie lub regulację urządzenia.

- Kalibracja zdalna: Umożliwia zdalną kalibrację za pomocą protokołu HART bez demontażu czujnika, co upraszcza konserwację.

- Adaptacja warunków: W celu rozwiązania problemów z przegrzewaniem i starzeniem się spowodowanych niewystarczającą odpornością cieplną tradycyjnych czujników oraz dostosowania do wysokotemperaturowych środowisk, takich jak głowice diesekstrudera, cylindry maszyn do formowania wtryskowego i rurociągi z roztopioną stalą.

- Problemy z dokładnością pomiaru: W celu eliminacji dryftu danych i znaczących błędów spowodowanych przyleganiem wysokolepkich mas roztopionych oraz fluktuacjami ciśnienia, zapewniając jednolitą grubość wyrobu (np. folii plastikowych, rur) oraz stałą gęstość (np. wyrobów gumowych).

- Bezpieczeństwo urządzeń: Ciągłe monitorowanie ciśnienia masy roztopionej zapobiega przepełnieniu materiału, pęknięciu głowicy dies lub wyciekowi rurociągów spowodowanym nadmiernym ciśnieniem, a także problemom z dopływem surowców i niedoborom produktów z powodu zbyt niskiego ciśnienia.

- Redukcja kosztów konserwacji: Projekt odporny na korozję i zatory minimalizuje konieczność częstego demontażu, czyszczenia i wymiany czujników, co zmniejsza przestoje i koszty utrzymania. Podczas gdy tradycyjne czujniki wymagają zwykle 1-2 przeglądów miesięcznie, ten produkt wydłuża okresy konserwacji do 3-12 miesięcy.

- Rozwiązanie integracji automatyzacji: Standardowy sygnał wyjściowy bezproblemowo integruje się z istniejącymi systemami sterowania przemysłowego, eliminując niekompatybilność sygnałów tradycyjnych czujników i umożliwiając sterowanie zsynchronizowane, przyspieszając tym samym modernizację automatyki produkcji.

- Łatwa instalacja: Wiele metod montażu dopasowuje się do różnych interfejsów urządzeń, nie wymaga skomplikowanych narzędzi i pozwala ukończyć instalację oraz uruchomienie w ciągu 10-30 minut. Projekt czujników ze szczelnym przyleganiem zapobiega pozostałościom stopionego materiału, ułatwiając późniejsze czyszczenie.

- Niezawodny i stabilny: Przy średnim czasie między awariami (MTBF) wynoszącym ≥20 000 godzin i minimalnych wahaniach danych (≤±0,1% WK/rok) znacząco zmniejsza potrzebę częstej kalibracji i regulacji.

- Przyjazny użytkownikowi: Sygnały analogowe są gotowe do podłączenia i pracy, natomiast sygnały cyfrowe obsługują zdalną konfigurację parametrów. Modele z montażem na głowicy umożliwiają odczyt na miejscu bez konieczności podłączania do komputerów czy szaf sterowniczych, co ułatwia inspekcję.

- Wysoka kompatybilność: Zgodność z głównymi systemami PLC (Siemens, Mitsubishi, Rockwell) oraz systemami DCS, eliminacja potrzeby stosowania dodatkowych przetworników sygnałów i obniżenie kosztów integracji.

- Wyjątkowa trwałość: Zabezpieczenie przed przeciążeniem, odporność na wibracje oraz konstrukcja odporna na korozję wydłużają czas eksploatacji, zapewniając stabilną pracę nawet w trudnych warunkach i redukując koszty wymiany.

- Wytłaczarka: Do produkcji rur z PE/PVC/PP, wytłaczania folii plastikowych oraz taśm uszczelniających gumowych, monitoruje ciśnienie ciekłego polimeru w głowicy lub cylindrze w celu regulacji prędkości wytłaczania i grubości produktu.

- Maszyna do formowania wtryskowego: monitoruje ciśnienie w cylindrze i dyszy podczas wtryskiwania, aby zapobiegać wadom takim jak niedomiar materiału, zadziory czy ślady kurczenia, zapewniając precyzję wyprasek.

- Prasa wulkanizacyjna: Zapewnia jednolitą kontrolę ciśnienia podczas procesu wulkanizacji wyrobów gumowych, zwiększając ich wytrzymałość i sprężystość.

- Maszyna przędzalnicza: W procesie przędzenia poliestru, nylonu, spandexu oraz innych włókien chemicznych, monitorowane jest ciśnienie ciekłego polimeru w sitach przędzalniczych w celu kontroli jednolitości średnicy nici, unikając problemów takich jak pękające lub puszyste nici.

- Transport ciekłego poliestru: Monitorowanie ciśnienia w rurociągach ciekłego PET zapewnia stabilne doprowadzenie masy do zespołów przędzalniczych.

- Monitorowanie ciśnienia w rurociągach z metalami ciekłymi (np. stal, aluminium, miedź) oraz formach odlewniczych w celu zapobiegania przepełnieniu lub niedostatecznemu wypełnieniu.

- Formowanie materiałów ognioodpornych: kontrola ciśnienia w ceramice zawiesinowej i urządzeniach do formowania szkła topionego zapewnia jednorodną gęstość wyrobu.

- Przetwórstwo żywności w wysokiej temperaturze: monitorowanie ciśnienia podczas gotowania i transportu ciekłych mas o wysokiej temperaturze, takich jak czekolada, syrop czy dżem, w celu zapewnienia bezpieczeństwa produkcji i jakości produktu.

- Przetwarzanie substancji pomocniczych w przemyśle farmaceutycznym: kontrola ciśnienia żywic farmaceutycznych w stanie stopu i matryc do produkcji doppelek zgodnie ze standardami GMP.

- Zbiornik reakcyjny: system monitorowania ciśnienia w zbiornikach wysokotemperaturowych i wysokociśnieniowych (np. w procesach syntezy chemicznej lub polimeryzacji).

- Powłoki/adhezywy w wysokiej temperaturze: kontrola ciśnienia w stanie stopu zapewnia równomierne nanoszenie powłoki.

Wprowadzenie do produktu

Topnienie w wysokiej temperaturze czujniki ciśnienia /przetworniki to przemysłowe urządzenia pomiarowe specjalnie zaprojektowane do pracy w warunkach wysokiej temperatury, wysokiego ciśnienia, wysokiej lepkości oraz w obecności mediów korozyjnych. Są one głównie stosowane do ciągłego monitorowania parametrów ciśnienia mas topionych (takich jak plastik, kauczuk, stopy metalowe i surowce do produkcji włókien chemicznych), zapewniając kluczowe dane wspierające kontrolę procesu produkcyjnego, stabilność jakości oraz bezpieczeństwo urządzeń. Urządzenia te znajdują szerokie zastosowanie w przemyśle gumowym i plastиковym, hutnictwie oraz w produkcji włókien chemicznych.

1. Główne cechy i funkcje

1) Dostosowanie do ekstremalnych warunków (główna cecha)

2) Precyzyjny pomiar i stabilny sygnał wyjściowy

3) Zalety konstrukcyjne i montażowe

4) Dodatkowe funkcje (dostępne w wybranych modelach wysokiej klasy)

2. Kluczowe problemy branżowe wymagające rozwiązania

W środowiskach o wysokiej temperaturze ciepliwa, tradycyjne czujniki ciśnienia (np. tensometryczne lub ceramiczne) często wykazują problemy takie jak niestabilność termiczna, skłonność do zatykania się, dryft dokładności oraz krótki okres użytkowania. produkt specjalnie rozwiązuje te problemy:

3. Główne zalety dla użytkownika

4. Typowe zastosowania

1) Przemysł gumowy i plastikowy (rdzeń zastosowanie zakres)

2) Przemysł włókien chemicznych

3) Przemysł metalurgiczny

4) Przemysł spożywczy i farmaceutyczny

5) Inne specjalne scenariusze

Podsumowanie

Główną zaletą czujników/przetworników ciśnienia ciekłego stopu w wysokiej temperaturze jest ich zdolność do zapewniania dokładnych i stabilnych pomiarów w ekstremalnych warunkach. Dzięki radzeniu sobie z wyzwaniamiwiązanymi z monitorowaniem mediów o wysokiej temperaturze, wysokim ciśnieniu i dużej lepkości, urządzenia te nie tylko zapewniają bezpieczeństwo produkcji, ale również poprawiają spójność produktów. Stanowią one kluczowe wyposażenie umożliwiające zautomatyzowaną i inteligentną produkcję w branżach takich jak przemysł gumowy i plastikowy, włókna chemiczne oraz metalurgia. Ich elastyczne metody montażu, duża kompatybilność oraz trwała konstrukcja dodatkowo redukują ogólne koszty eksploatacji i zwiększają efektywność produkcji dla użytkowników.

Wyświetlacz szczegółów

Parametry

| Nazwa parametru | Wartość parametru |

| Zakres ciśnienia | 0-10MPa ~ 0-150MPa |

| Dokładność | 0,3% FS; 0,5% FS; 1,0% FS; 1,5% FS |

| Sygnał wyjściowy | 2mV/V; 3,3mV/V |

| Napięcie pobudzenia | 10(6 ~ 12)VDC |

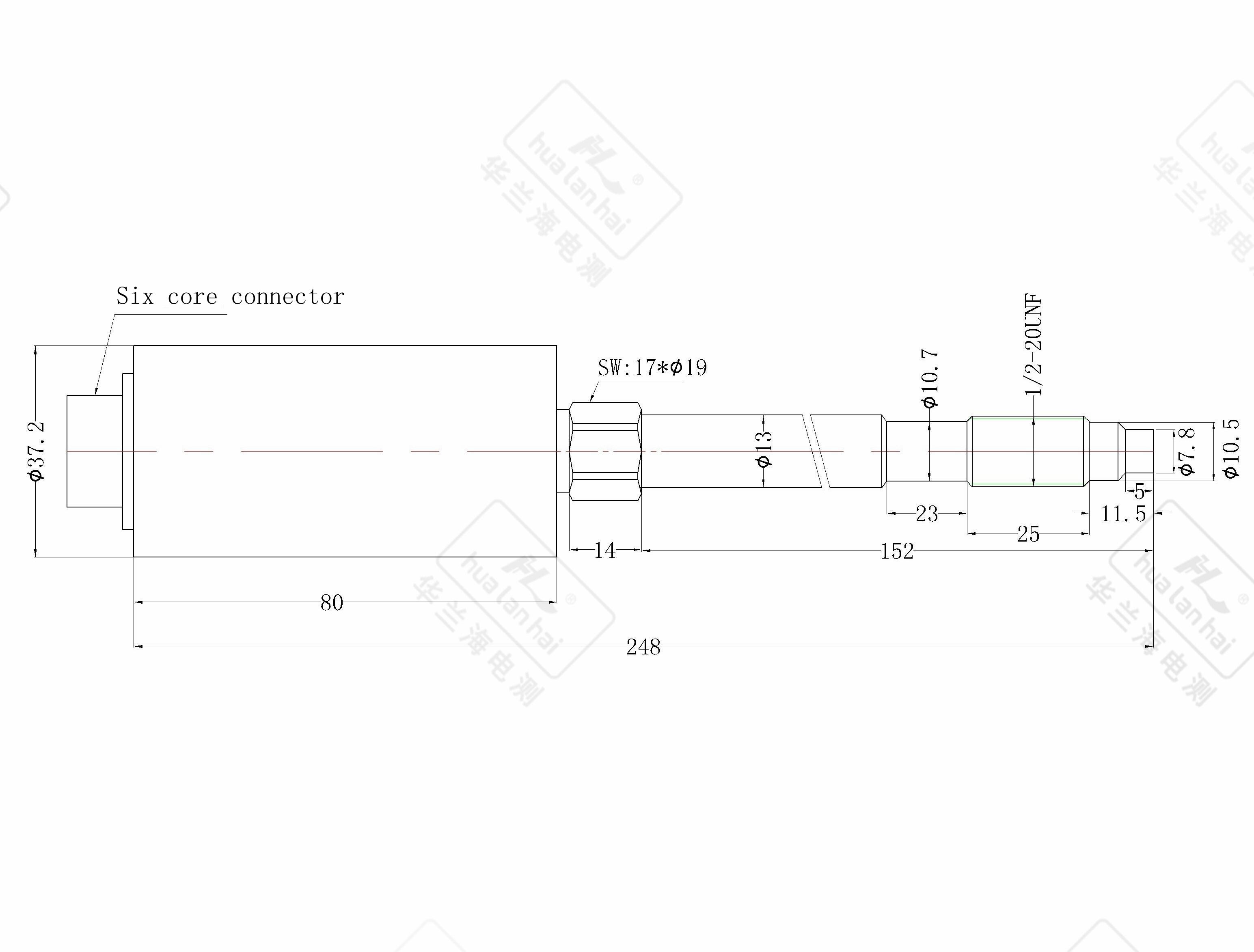

| Podłączenie elektryczne | wtyk 6-pinowy |

| Temperatura membrany | 0 ~ 200-400℃ |

| Temperatura otoczenia | -10°C ~ 80°C |

| Model termopary | ------- |

| Połączenie gwintowe | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; niestandardowe |