- Pregled

- Priporočeni izdelki

- Odpornost na visoke temperature: Naprava ima širok delovni temperaturni razpon in je izdelana iz toplotno odpornih materialov, kar omogoča neposreden stik z vročimi talinami brez poškodb.

- Odpornost proti visokemu tlaku in visoki viskoznosti: Merilno območje je široko, sonda pa zdrži udarni tlak toku taline. Konstrukcija sonde je optimizirana (npr. ravni film, klinasti film), kar preprečuje lepljenje in zamašitev viskozne taline ter zmanjša merilno napako.

- Odpornost proti koroziji in motnjam: Stik s medijem je prevlečen z odpornimi zlitinami ali keramiko, da se upre eroziji agresivnih talin, kot so kisline, baze in organska topila. Integrirani modul elektromagnetnega ekraniranja zagotavlja zaščito pred motnjami omrežja in vibracijami ter je zasnovan za delovanje v pogojih visokofrekvenčnih vibracij opreme, kot so ekstruderski in brizgalni stroji.

- Visoka natančnost in ponovljivost: Natančnost merjenja se giblje od ±0,1 %NS do ±0,25 %NS, linearnost in ponovljivost pa sta pod ±0,2 %NS oziroma ±0,1 %NS. To zagotavlja doslednost podatkov in izpolnjuje zahteve točnostne proizvodnje.

- Lastnost kompenzacije temperature: Vgrajeni algoritem za kompenzacijo temperature na več točkah preprečuje učinek driftanja temperature na natančnost merjenja v visokotemperaturnih okoljih in zagotavlja stabilnost podatkov v širokem temperaturnem območju.

- Fleksibilen izhod signala: Podpira industrijske standardne signale, vključno z analognimi (4-20 mA, 0-10 V, 0-5 V) in digitalnimi (HART, RS485-Modbus, Profibus), kar omogoča neposredno integracijo s PLC, DCS in industrijskimi računalniki za brezhibno avtomatizacijo.

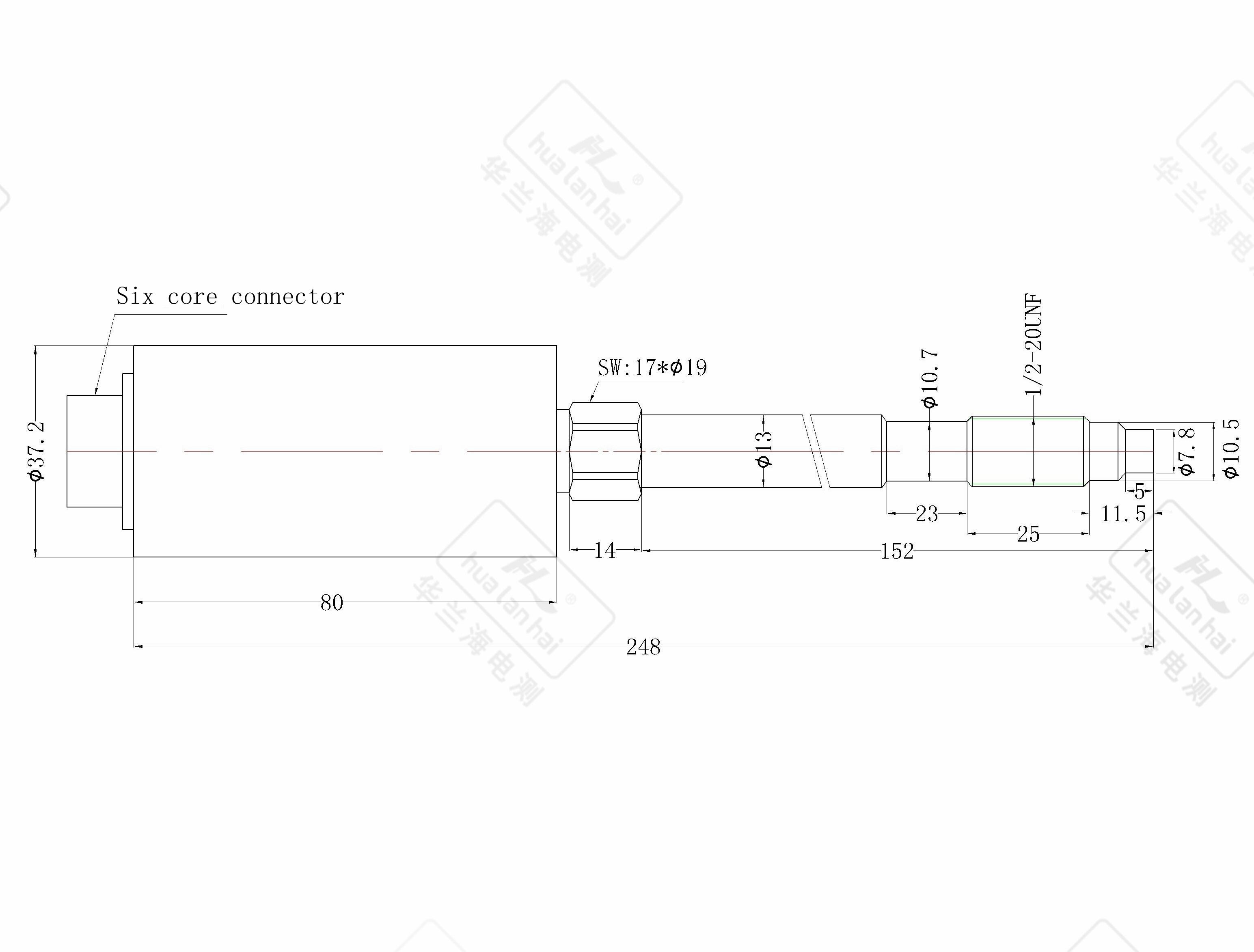

- Integrirana/modularna konstrukcija: Kompaktna velikost, dolžina sonde pa je prilagodljiva za različne globine cevi in orodij opreme. Možnosti fleksibilne namestitve vključujejo navojno pripenjanje M14/M18/M22, pripenjanje s flanco in pripenjanje s sponko, pri čemer ni potrebna zapletena predelava opreme.

- Zaščita pred preobremenitvijo in eksplozijo: Omogoča zaščito pred preobremenitvijo 150 %~200 % FS za preprečevanje poškodb senzorja zaradi tlaka. Nekateri modeli ustrezajo standardu Ex d II CT4 za eksplozijsko varnost, zaradi česar so primerne za uporabo v vnetljivih in eksplozivnih procesih obdelave taline (npr. proizvodnja gume na osnovi topil).

- Prikaz v realnem času: Opremljen z LCD/LED prikazovalnikom za nazorno branje tlaka, brez odvisnosti od nadzornih sistemov.

- Izhod za alarm: Nastavite zgornje in spodnje meje tlaka. Ob prekoračitvi sprožite alarm stikala (npr. relejni izhod) za nadzor zaustavitve ali prilagoditve opreme.

- Oddaljena umeritev: Omogoča oddaljeno umeritev prek protokola HART brez demontaže senzorja, kar poenostavi vzdrževanje.

- Prilagoditev stanja: Za odpravo problemov pregaranja in staranja, ki jih povzroča nezadostna odpornost na toploto pri tradicionalnih senzorjih, ter za prilagoditev visokotemperaturnim okoljem, kot so glave kalupov ekstruderskih strojev, cevne cevi brizgalnih strojev in cevovodi za taljeno jeklo.

- Težave z natančnostjo merjenja: Za odpravo driftanja podatkov in pomembnih napak, ki jih povzroča lepljenje viskozne taline in nihanja tlaka, ter zagotavljanje enotne debeline izdelkov (npr. plastični foliji, cevi) in enotne gostote (npr. gumijasti izdelki).

- Varnost opreme: Spremljanje tlaka taline v realnem času preprečuje prelivanje materiala, počenje glav kalupa ali puščanje cevovodov zaradi previsokega tlaka ter težave z dovajanjem surovin in pomanjkanje izdelkov zaradi premajhnega tlaka.

- Zmanjšanje stroškov vzdrževanja: Oblikovanje, odporno proti koroziji in zamašitvi, zmanjša potrebo po pogostem razstavljanju, čiščenju in zamenjavi senzorjev, s čimer zmanjša izpade in stroške vzdrževanja. Medtem ko tradicionalni senzorji zahtevajo 1–2 mesečni vzdrževalni pregled, ta izdelek podaljša vzdrževalna obdobja na 3–12 mesecev.

- Rešitev za integracijo avtomatizacije: Standardizirani izhodni signal se brezhibno integrira v obstoječe industrijske nadzorne sisteme, odpravi nezdružljivost signalov tradicionalnih senzorjev in omogoča sinhronizirano krmiljenje, s čimer pospeši nadgradnjo proizvodne avtomatizacije.

- Enostavna namestitev: Več načinov namestitve se prilagodi različnim vmesnikom naprav, ne zahteva zapletenih orodij in omogoča dokončanje nastavitve ter vdelave v 10–30 minutah. Oblikovanje sonde z ravnim koncem preprečuje ostanke taline, kar omogoča priročno čiščenje po uporabi.

- Zanesljivo in stabilno: Z povprečnim povprečnim časom med okvarami (MTBF) ≥20.000 ur in minimalnimi nihanjem podatkov (≤±0,1 % NS/leto) znatno zmanjšuje potrebo po pogostih kalibracijah in prilagoditvah.

- Uporabniku prijazno: Analogni signali so priključi-in-deluj, medtem ko digitalni signali omogočajo oddaljeno nastavitev parametrov. Modeli z vgrajeno glavo omogočajo branje na lokaciji brez povezave z računalniki ali krmilnimi omaricami, kar olajša pregled.

- Visoka združljivost: Združljiv s PLC-ji vodilnih proizvajalcev (Siemens, Mitsubishi, Rockwell) in DCS sistemi, kar odpravlja potrebo po dodatnih pretvornikih signalov ter zmanjšuje stroške integracije.

- Izjemna trdnost: Zaščita pred preobremenitvijo, odpornost proti vibracijam in korozijo odporna konstrukcija podaljšajo življenjsko dobo, ohranjajo stabilno zmogljivost tudi v težkih pogojih ter zmanjšujejo stroške zamenjave.

- Ekstruder: Pri izdelavi PE/PVC/PP cevi, plastičnih folij z dušenjem in gumijastih tesnilnih trakov spremlja tlak taline v matriki ali cevovodu, da se nadzoruje hitrost ekstruzije in debelina izdelka.

- Vbrizgalna mašina: Spremlja tlak v cevovodu in šobi med vbrizgovanjem, da se preprečijo napake, kot so pomanjkanje materiala, prelite robove in brazgotine strjanja, ter zagotovi natančnost oblikovanih delov.

- Vulkanizacijska mašina: Zagotavlja enakomeren nadzor tlaka med postopkom vulkanizacije gumijastih izdelkov, s čimer poveča trdnost in elastičnost.

- Vlaknarska mašina: Pri postopku raztezanja poliestra, nilona, spandeksa in drugih kemičnih vlaken se spremlja tlak taline na raztezni plošči, da se nadzoruje enakomernost premera filamena in se preprečijo težave, kot so pretrgani in volneni filamenti.

- Transport taline poliestra: Nadzor tlaka v cevovodih za talino PET zagotavlja stabilno dostavo do razteznih enot.

- Spremljanje tlaka v cevovodih za taline kovin (npr. jeklo, aluminij, baker) in v litje kalupov, da se prepreči prelivanje ali neustrezen liv.

- Oblikovanje ognjevzdržnih materialov: Nadzor tlaka pri opremi za oblikovanje keramične kaše in steklene taline zagotavlja enakomerno gostoto izdelka.

- Obdelava hrane pri visoki temperaturi: Spremljanje tlaka med kuhanjem in transportom vročih talin, kot so čokolada, sirup in marmelada, za zagotavljanje varnosti pri proizvodnji in kakovosti izdelkov.

- Obdelava farmacevtskih pomagal: farmacevtska smola v stanju vroče taline, nadzor tlaka pri matrici za supozitorije, v skladu s standardi GMP.

- Reakcijska posoda: Sistem za spremljanje tlaka za visokotlačne in visokotemperaturne reakcijske posode (npr. pri kemični sintezi ali polimerizaciji).

- Prevleke/lepkovi pri visoki temperaturi: Nadzor tlaka v taljenem stanju zagotavlja enakomerno prevleko.

Predstavitev produkta

Vroča talina senzorji tlaka /oddajniki so industrijske merilne naprave, posebej zasnovane za delovanje v okoljih z visoko temperaturo, visokim tlakom, viskoznostjo in korozivnimi mediji. Uporabljajo se predvsem za neprekinjeno spremljanje tlaka talin (kot so plastika, guma, raztaljeni kovini in surovine za kemična vlakna), pri čemer zagotavljajo pomembne podatke za nadzor proizvodnih procesov, stabilnost kakovosti in varnost opreme. Široko se uporabljajo v industrijah, kot so proizvodnja gumijastih in plastičnih mas, metalurgija ter proizvodnja kemičnih vlaken.

1. Osnovne značilnosti in funkcije

1) Prilagodljivost ekstremnim pogojem (osnovna lastnost)

2) Natančna meritev in stabilen izhod

3) Konstrukcijske in namestitvene prednosti

4) Dodatne funkcije (na voljo pri izbranih visoko zmogljivih modelih)

2. Ključni industrijski problemi, ki jih je treba rešiti

V visokotemperaturnih okoljih taline pogosto pride pri običajnih senzorjih tlaka (npr. senzorjih z tenzometri ali keramičnih senzorjih) do težav, kot so toplotna nestabilnost, zamaševanje, odmik natančnosti in kratka življenjska doba. To izdelek posebno obravnava te težave:

3. Poudarjeni vidiki uporabniške izkušnje

4. Tipični primeri uporabe

1) Industrija gume in plastike (jedro uporaba področje)

2) Industrija kemičnih vlaken

3) Metalurška industrija

4) Prehrambena in farmacevtska industrija

5) Druge posebne scenarije

Povzetek

Ključna vrednost senzorjev/prenosnikov tlaka visoko temperaturnih talin je njihova sposobnost pridobivanja natančnih in stabilnih meritev v ekstremnih pogojih. S tem, ko rešujejo izzive spremljanja medijev z visoko temperaturo, visokim tlakom in visoko viskoznostjo, ti napravi ne zagotavljajo le varnosti pri proizvodnji, temveč tudi izboljšajo doslednost izdelkov. Predstavljajo ključno opremo za doseganje avtomatizirane in inteligentne proizvodnje v industrijskih panogah, kot so guma in plastika, kemična vlakna ter metalurgija. Njihove fleksibilne metode namestitve, močna združljivost in dolgotrajna konstrukcija dodatno zmanjšujejo skupne obratovalne stroške in izboljšujejo učinkovitost proizvodnje za uporabnike.

Podrobnostni prikaz

Parametri

| Ime parametra | Vrednost parametra |

| Obseg tlaka | 0-10 MPa ~ 0-150 MPa |

| Natančnost | 0,3 % NS; 0,5 % NS; 1,0 % NS; 1,5 % NS |

| Izhodni signal | 2 mV/V; 3,3 mV/V |

| Navzdeležna napetost | 10 (6 ~ 12) VDC |

| Električna priključitev | 6-pinski vtič |

| Temperatura membrane | 0 ~ 200-400 °C |

| Temperatura okolja | -10 °C ~ 80 °C |

| Model termopara | ------- |

| Povezava s niti | M14×1.5; M22×1.5; M12×1.5; 1/2-20UNF; Po meri |