- Überblick

- Empfohlene Produkte

- Hochtemperaturbeständig : Mit einem weiten Temperaturbetriebsbereich und hergestellt aus hochtemperaturbeständigen Materialien können sie direkt mit heißen Schmelzen in Kontakt treten, ohne Schaden zu nehmen.

- Beständigkeit gegen hohen Druck und hohe Viskosität : Mit einem weiten Messbereich widerstehen sie Staudruck durch Schmelzfluss. Optimierte Sondenaufbauten (z. B. bündige Membran, keilförmige Membrandesigns) verhindern Anhaftungen und Verstopfungen durch hochviskose Schmelzen und reduzieren Messfehler.

- Korrosions- und Störfestigkeit : Die medienberührenden Teile bestehen aus korrosionsbeständigen Legierungen oder keramischen Beschichtungen, um Erosion durch saure, alkalische oder lösemittelhaltige Schmelzen zu widerstehen. Integrierte elektromagnetische Abschirmmodule beugen Netz- und Vibrationsstörungen entgegen (geeignet für Hochfrequenzvibrationen in Extrudern, Spritzgussmaschinen usw.).

- Hochgenaue Präzision und Wiederholgenauigkeit : Bietet eine Messgenauigkeit von ±0,1 %FS bis ±0,25 %FS, Linearität von ≤±0,2 %FS und Wiederholgenauigkeit von ≤±0,1 %FS – gewährleistet Datenkonsistenz für anspruchsvolle Produktionsanforderungen.

- Temperaturkompensation : Integriert Mehrpunkt-Temperaturkompensationsalgorithmen, um den Einfluss von Temperaturdrift auf die Messgenauigkeit in Hochtemperaturumgebungen auszugleichen und stabile Daten über einen weiten Temperaturbereich hinweg sicherzustellen.

- Flexible Signalübertragung : Unterstützt industrielle Standardsignale, darunter analoge (4-20mA, 0-10V, 0-5V) und digitale Signale (HART, RS485-Modbus, Profibus). Kann direkt mit SPS-, DCS-Systemen und Industrie-PCs verbunden werden, was eine einfache Integration in Automatisierungslösungen ermöglicht.

- Integriertes/modulares Design : Kompakt in der Bauform mit anpassbaren Fühlerlängen (angepasst an die Zylinder-/Werkzeugtiefen unterschiedlicher Anlagen). Flexible Montagemöglichkeiten (Gewinde: M14/M18/M22; Flansch; Klemmhalterung) erfordern keine komplexen Gerätemodifikationen.

- Überlast- und Explosionsschutz : Ausgestattet mit 150 %–200 % FS Überlastschutz, um Beschädigungen durch plötzliche Druckänderungen zu verhindern. Einige Modelle entsprechen der Ex d II CT4 explosionsgeschützte Norm, wodurch sie für die Verarbeitung entzündlicher/explosionsfähiger Schmelzen geeignet sind (z. B. Lösungsmittel-basierte Gummiherstellung).

- Echtzeit-Anzeige : Integrierte LCD/LED-Anzeige für eine intuitive Druckanzeige, ohne auf Steuersysteme angewiesen zu sein.

- Alarmausgang : Einstellen von oberen/unteren Druckgrenzwerten – löst Schaltalarme aus (z. B. Relaisausgang), wenn diese überschritten werden, um eine Verbindung mit der Abschaltung oder Anpassung der Ausrüstung herzustellen.

- Fernkalibrierung : Unterstützt die Fernkalibrierung über das HART-Protokoll, wodurch der Sensor nicht demontiert werden muss und der Wartungsaufwand reduziert wird.

- Anpassung an Betriebsbedingungen : Behebt Ermüdung/Alterung herkömmlicher Sensoren aufgrund schlechter Hochtemperaturbeständigkeit und ist somit für Hochtemperaturumgebungen wie Extruderwerkzeuge, Spritzgussmaschinenzylinder und Schmelzstahlleitungen geeignet.

- Messgenauigkeit : Beseitigt "Datenverschiebungen und große Messfehler", die durch haftende hochviskose Schmelzen und Druckspitzen verursacht werden – gewährleistet gleichmäßige Produktdicke (z. B. Kunststofffolien/Rohre) und konstante Dichte (z. B. Gummiprodukte).

- Gerätesicherheit : Überwacht den Schmelzdruck in Echtzeit, um Überlauf, Werkzeugbruch oder Leckagen in Rohrleitungen (aufgrund übermäßigen Drucks) sowie Materialverstopfungen/Produktmängel (bei zu niedrigem Druck) zu verhindern.

- Kosten für die Wartung : Korrosions- und Verstopfungsbeständigkeit reduziert häufiges Demontieren, Reinigen und Austauschen – senkt Ausfallzeiten und Wartungskosten (herkömmliche Sensoren erfordern monatliche Prüfungen alle 1–2 Monate; dieses Produkt verlängert die Intervalle auf 3–12 Monate).

- Integration der Automatisierung : Standardisierter Signalausgang ist kompatibel mit bestehenden industriellen Steuerungssystemen, löst Signalinkompatibilitäten und ermöglicht automatisierte Produktionsupgrades.

- Bequeme Installation : Mehrere Methoden passen zu verschiedenen Geräteschnittstellen; keine komplexen Werkzeuge erforderlich, Installation/Inbetriebnahme erfolgt in 10–30 Minuten. Die bündige Sondenausführung verhindert Schmelzrückstände und ermöglicht eine einfache Reinigung.

- Stabil und zuverlässig : Mittlere Zeit zwischen Ausfällen (MTBF) ≥20.000 Stunden mit minimalen Datenfluktuationen (≤±0,1 % FS/Jahr), reduziert den Aufwand für häufige Kalibrierungen/Nachjustierungen.

- Benutzerfreundlicher Betrieb : Analogsignale sind plug-and-play; digitale Signale unterstützen die Fernkonfiguration von Parametern. Modelle mit Display ermöglichen lokale Ablesung ohne Anschluss an Computer/Schaltschränke, erleichtern Inspektionen.

- Starke Kompatibilität : Funktioniert mit gängigen SPS-Systemen (Siemens, Mitsubishi, Rockwell) und DCS-Systemen – keine zusätzlichen Signalwandler erforderlich, senkt Integrationskosten.

- Langlebig : Überlastschutz, vibrationsfest und korrosionsbeständig verlängern die Lebensdauer – gewährleisten stabile Leistung unter rauen Bedingungen und senken die Ersetzungskosten.

- Extruder : Überwachung des Schmelzdrucks in Düsen/Zylindern während der PE/PVC/PP-Rohrextrusion, Herstellung von Kunststofffolien und Gummiprofilen, um Geschwindigkeit und Produktdicke zu steuern.

- Spritzgießmaschinen : Überwachung des Zylinder-/Düsendrucks beim Formen, um Fehler (unvollständige Füllung, Gratbildung, Einsenkungen) zu vermeiden und Präzision sicherzustellen.

- Vulkanisierpressen : Drucksteuerung während der Kautschukvernetzung für gleichmäßige Aushärtung und verbesserte Produktfestigkeit/Elastizität.

- Spinnmaschinen : Überwachung des Schmelzdrucks an den Spinndüsen bei der Polyester-/Nylon-/Spandex-Spinnung – zur Kontrolle der Fadendurchmessergleichförmigkeit und Vermeidung von Brüchen oder Fusseln.

- PET-Schmelzetransport : Überwachung des Drucks in PET-Schmelzeleitungen, um eine stabile Zufuhr zu den Spinnkomponenten sicherzustellen.

- Hochtemperatur-Schmelzmetalle : Drucküberwachung in Transportleitungen/Gussformen für flüssigen Stahl/Aluminium/Kupfer, um Überlauf oder unzureichendes Gießen zu vermeiden.

- Formen von feuerfesten Materialien : Druckregelung in Keramikschlicker/Glas-Schmelze-Anlagen, um eine gleichmäßige Produktdichte sicherzustellen.

- Hochtemperatur-Lebensmittelverarbeitung : Drucküberwachung beim Kochen/Transport von Schokolade, Sirup oder Marmelade zur Gewährleistung von Sicherheit und Textur.

- Verarbeitung pharmazeutischer Hilfsstoffe : Druckkontrolle bei geschmolzenen pharmazeutischen Harzen/Zäpfchenbasen unter Einhaltung der GMP-Normen.

- Reaktoren : Überwachung des Drucks in Hochtemperatur-/Hochdruck-Reaktoren (z. B. chemische Synthese, Polymerpolymerisation).

- Hochtemperatur-Beschichtungen/Klebstoffe : Kontrolle des Transportdrucks von geschmolzenen Beschichtungen/Klebstoffen für einheitliche anwendung .

Produkteinführung

Schmelzen bei hoher Temperatur drucksensoren /Sender sind industrielle Messgeräte, die speziell für Arbeitsbedingungen bei hohen Temperaturen, hohem Druck, hoher Viskosität und korrosiven Medien entwickelt wurden. Ihre Kernfunktion besteht darin, die Druckparameter von Schmelzstoffen (z. B. Kunststoffe, Gummi, geschmolzenen Metallen, chemische Faserrohstoffe) kontinuierlich zu überwachen und kritische Datenunterstützung für die Kontrolle des Produktionsprozesses, die Qualitätsstabilität und die Sicherheit von Sie werden in Industriezweigen wie Gummi und Kunststoff, Metallurgie und chemische Fasern weit verbreitet.

1. Kerneigenschaften und Funktionen

1) Anpassungsfähigkeit an extreme Betriebsbedingungen (Kernmerkmal)

2) Präzise Messung und stabile Ausgangssignale

3) Strukturelle und Installationsvorteile

4) Zusätzliche Funktionen (High-End-Modelle)

2. Kernprobleme in der Industrie, die behoben werden

In Hochtemperatur-Schmelzanwendungen weisen herkömmliche Drucksensoren (z. B. gewöhnliche Dehnungsmessdosen, keramische Sensoren) unfähigkeit, hohen Temperaturen standzuhalten, leichte Verstopfung, Genauigkeitsdrift und kurze Lebensdauer . Dieses produkt sie befasst sich insbesondere mit folgenden Fragen:

3. Highlights zur Benutzererfahrung

4. Typische Anwendungsszenarien

1) Gummi- und Kunststoffindustrie (Kernanwendung)

2) Chemiefaserindustrie

3) Metallurgische Industrie

4) Lebensmittel- und Pharmaindustrie

5) Weitere besondere Szenarien

Zusammenfassung

Der Kernwert von Hochtemperatur-Schmelzdrucksensoren/-wandlern liegt in präziser, stabiler Messung unter extremen Bedingungen . Durch die Lösung von Problemen bei der Drucküberwachung von Medien mit hoher Temperatur, hohem Druck und hoher Viskosität stellen sie nicht nur die Produktionssicherheit sicher, sondern verbessern auch die Produktkonsistenz – wodurch sie zu Schlüsselgeräten für die automatisierte/intelligente Produktion in den Branchen Gummi/Kunststoff, Chemiefasern und Metallurgie werden. Zudem senken ihre flexible Montage, hohe Kompatibilität und lange Lebensdauer die Gesamtkosten und steigern die Produktionseffizienz für Anwender.(aus Feishu Wissensabfrage| https://ask.feishu.cn)

Detailanzeige

Parameter

| Parametername | Parameterwert |

| Druckbereich | 0-10 MPa ~ 0-150 MPa |

| Genauigkeit | 0,3 % FS; 0,5 % FS; 1,0 % FS; 1,5 % FS |

| Ausgangssignal | 2 mV/V; 3,3 mV/V |

| Erregungsspannung | 10 (6 ~ 12) V DC |

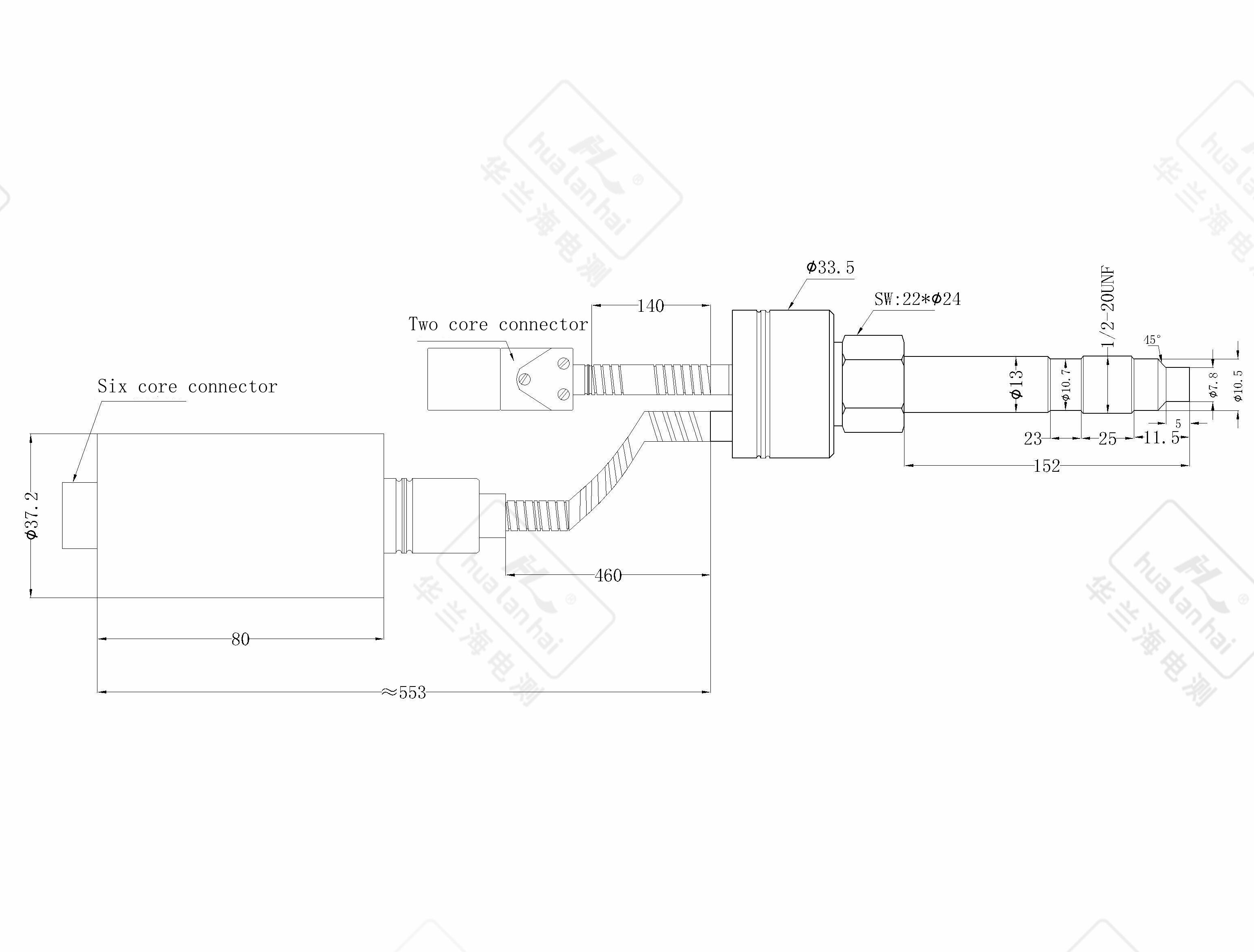

| Elektrische Verbindung | 6-poliger Stecker |

| Membrantemperatur | 0 ~ 200-400 °C |

| Umgebungstemperatur | -10 °C ~ 80 °C |

| Thermoelementmodell | K, E, J, PT100 Widerstandsthermometer |

| Gewindeanschluss | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; Sonderanfertigung |