- Översikt

- Rekommenderade Produkter

- Högtemperaturbeständighet : Med ett brett driftstemperaturintervall och tillverkade av material med hög temperaturmotstånd kan de komma i direkt kontakt med smältor vid hög temperatur utan att skadas.

- Motståndskraft mot högt tryck och hög viskositet : Med ett brett mätområde tål de påverkan av tryck från smältflöde. Optimerade sondkonstruktioner (t.ex. platta membran, kilformade membrankonstruktioner) förhindrar adhesion och igensättning orsakad av högviskösa smältor, vilket minskar mätfel.

- Motståndskraft mot korrosion och störningar : Delar i kontakt med medium är tillverkade av korrosionsbeständiga legeringar eller keramiska beläggningar för att motstå erosion från sura, alkaliska eller lösningsmedelsbaserade smältor. Inbyggda elektromagnetiska skärmningsmoduler motverkar nät- och vibrationsstörningar (lämpliga för högfrekventa vibrationer i extruderar, injekteringsmönster, etc.).

- Hög precision och repeterbarhet : Erbjuder mätgenauhet på ±0,1 %FS till ±0,25 %FS, linjäritet på ≤±0,2 %FS och repeterbarhet på ≤±0,1 %FS – säkerställer datakonsekvens för precisionsproduktionsbehov.

- Temperaturkompensation : Integrerar multipunkts temperaturkompensationsalgoritmer för att kompensera för temperaturdrifts inverkan på mätningens noggrannhet i högtemperaturlägen, vilket säkerställer stabila data över ett brett temperaturintervall.

- Flexibelt signalsutgång : Stödjer industriella standardsignaler, inklusive analoga (4-20mA, 0-10V, 0-5V) och digitala (HART, RS485-Modbus, Profibus). Kan direkt anslutas till PLC:ar, DCS-system och industriella datorer för enkel automatiseringsintegration.

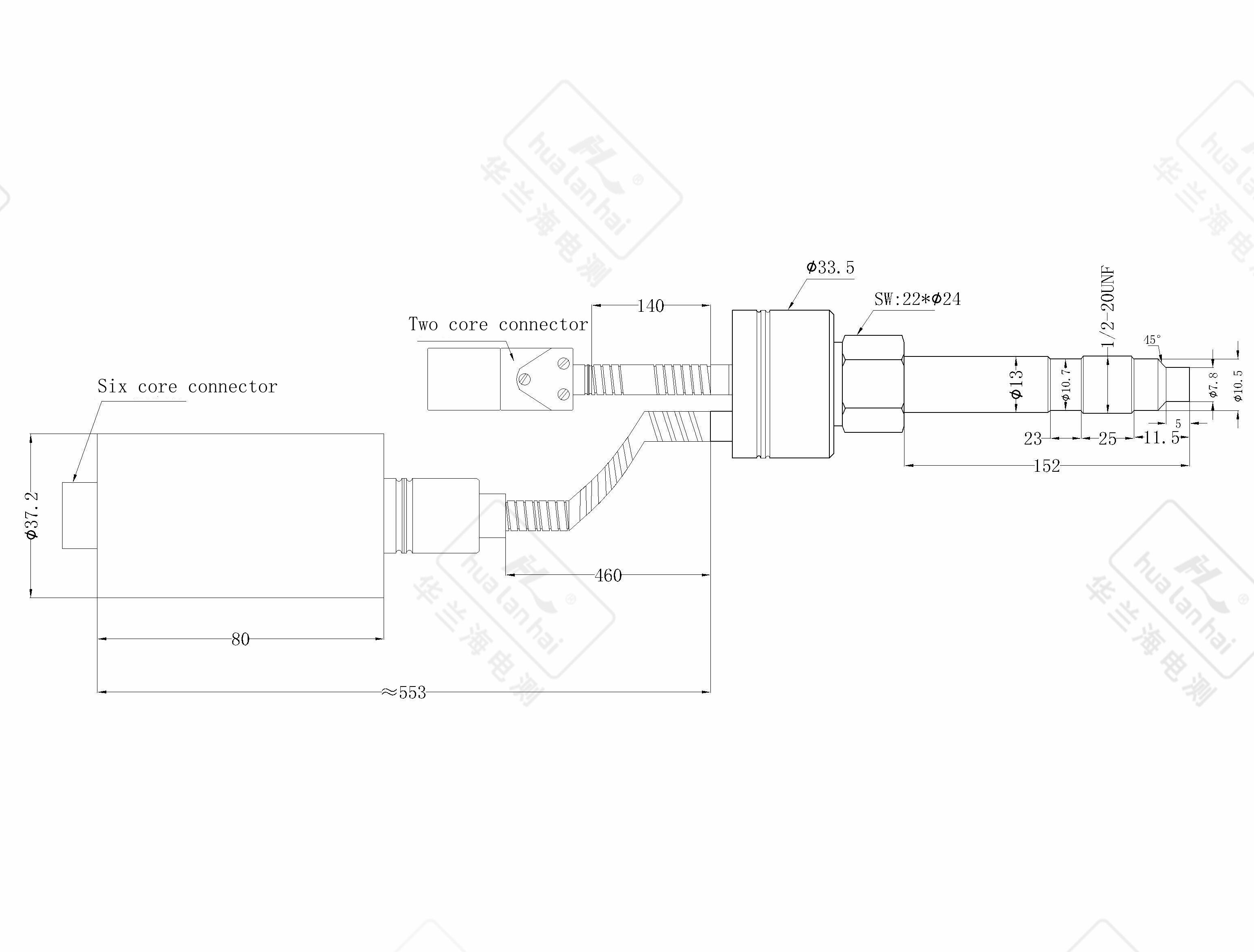

- Integrerad/modulär design : Kompakt storlek med anpassningsbara sondlängder (för att passa olika utrustningars cylinder/dysdjup). Flexibla installationsmetoder (gängad: M14/M18/M22; fläns; kläm) kräver inga komplexa ombyggnader av utrustningen.

- Överbelastnings- och explosionsskydd : Utrustad med 150 %–200 %FS överbelastningsskydd för att förhindra skador vid plötsliga tryckförändringar. Vissa modeller uppfyller kraven i Ex d II CT4 explosionsäkert standard, vilket gör dem lämpliga för bearbetning av brännbara/explosionsfarliga smältor (t.ex. lösningsbaserad gummitillverkning).

- Verklig tidsskärm : Inbyggd LCD/LED-skärm för intuitiv tryckavläsning utan att vara beroende av styrsystem.

- Alarmutdata : Ställ in övre/nedre tryckgränser—utlöser varningslarm (t.ex. reläutgång) vid överskridande, för koppling till stopp eller justering av utrustning.

- Fjärrkalibrering : Stödjer fjärrkalibrering via HART-protokollet, vilket eliminerar behovet av att demontera sensorn och minskar underhållssvårigheten.

- Anpassning till driftsförhållanden : Lösningar på bränning/åldring av traditionella sensorer på grund av dålig motståndskraft mot hög temperatur, vilket gör att den anpassas till högtemperaturmiljöer som extruderformar, formgjutningsmaskincylindrar och smältstålspipelines.

- Mätprecision : Eliminerar "datadrift och stora fel" orsakade av adhesion av högviskös smältmassa och tryckfluktuationer – säkerställer enhetlig produkttjocklek (t.ex. plastfolier/rör) och konsekvent densitet (t.ex. gummiartiklar).

- Utrustningssäkerhet : Övervakar smälttryck i realtid för att förhindra överflöd, formsprickning eller läckage i pipelines (p.g.a. för högt tryck) samt materialstockningar/produktbrist (p.g.a. lågt tryck).

- Underhållskostnader : Motstånd mot korrosion och igensättning minskar behovet av ofta demonteringar, rengöringar och utbyggnader – minskar driftstopp och underhållskostnader (traditionella sensorer kräver 1–2 kontroller per månad; denna produkt förlänger intervallen till 3–12 månader).

- Integrering av automation : Standardiserad signalutgång är kompatibel med befintliga industriella styrsystem, vilket löser signalkompatibilitetsproblem och möjliggör automatiserade produktionsuppgraderingar.

- Bekväm installation : Flera anslutningsmetoder passar olika utrustningsgränssnitt; inga komplicerade verktyg krävs, och installation/felsökning tar 10–30 minuter. Flush-projektionen förhindrar smältrester och gör rengöring enkel.

- Stabil och tillförlitlig : Medellivslängd mellan fel (MTBF) ≥20 000 timmar med minimal datavariation (≤±0,1 %FS/år), vilket minskar behovet av ofta kalibreringar och justeringar.

- Användarvänlig drift : Analogsignaler är plug-and-play; digitalsignaler stöder fjärrkonfiguration av parametrar. Modeller med display tillåter avläsning på plats utan att behöva ansluta till datorer eller styrskåp, vilket underlättar kontroller.

- Stark kompatibilitet : Fungerar med ledande PLC:ar (Siemens, Mitsubishi, Rockwell) och DCS-system – inga ytterligare signalomvandlare behövs, vilket minskar integrationskostnader.

- Långvarig : Överbelastningsskydd, vibrationsmotstånd och korrosionsmotstånd förlänger livslängden – bibehåller stabil prestanda under hårda förhållanden och minskar kostnader för utbyte.

- Extrudorer : Övervaka smälttryck i formar/rör vid extrudering av PE/PVC/PP-rör, tillverkning av plastfolie och extrudering av gummipackningar för att styra hastighet och produkttjocklek.

- Injektionsmoldningsmaskiner : Spåra tryck i cylinder/munstycke vid formsprutning för att undvika fel (saknade delar, flash, insjunkna märken) och säkerställa precision.

- Vulkaniseringsapparater : Styr tryck under gummiets vulkanisering för jämn härdning och förbättrad produktstyrka/elasticitet.

- Spinnmaskiner : Övervaka smälttryck vid spinnplattor för spinning av polyester/nylon/spandex – kontrollera filamentdiameterns enhetlighet och undvik brott och fluff.

- PET-smältetransport övervaka tryck i PET-smältledningar för att säkerställa stabil leverans till spinndelar.

- Smältmetaller vid hög temperatur övervaka tryck i transportledningar/gjutformar för smält stål/aluminium/koppar för att förhindra överflöd eller otillräckligt gjutningstryck.

- Formning av eldstående material reglera tryck i keramisk slurry/glas-smältutrustning för att säkerställa enhetlig produktdensitet.

- Livsmedelsbearbetning vid hög temperatur övervaka tryck under kokning/transport av choklad, sirap eller sylt för att säkerställa säkerhet och konsistens.

- Bearbetning av farmaceutiska hjälpmedel : Kontrollera trycket av smält läkemedelsharts/suppositoriebaser, i enlighet med GMP-standarden.

- Reaktorer : Övervaka tryck i högtemperatur/högtrycksreaktorer (t.ex. kemisk syntes, polymerpolymerisation).

- Högtemperaturbeläggningar/Klistmedel : Styr transporttryck för smältbeläggningar/klebmedel för jämn ansökan .

Produktintroduktion

Högtemperatursmälta trycksensorer /transmitters är industriella mätinstrument speciellt utformade för arbetsförhållanden med hög temperatur, högt tryck, hög viskositet och korrosiva medier. Deras kärnfunktion är att kontinuerligt övervaka tryckparametrar för smältor (t.ex. plaster, gummi, smält metall, kemiska fibrar) och därigenom ge viktig datamässig support för styrning av produktionsprocesser, kvalitetsstabilitet och utrustningssäkerhet. De används brett inom branscher som gummi och plast, metallurgi samt kemiska fibrer.

1. Kärnegenskaper och funktioner

1) Anpassningsförmåga till extrema arbetsförhållanden (kärnegenskap)

2) Exakt mätning och stabil utgång

3) Strukturella och installationsfördelar

4) Ytterligare funktioner (modeller i högsegmentet)

2. Kärnproblem inom branschen som åtgärdas

I scenarier med högtemperatursmältor lider traditionella trycksensorer (t.ex. vanliga töjningsgivare, keramiska sensorer) av oförmåga att tåla höga temperaturer, lätt igensättning, precisionsoffset och kort livslängd . Denna produkt löser specifikt dessa problem:

3. Användarupplevelsens framhävanden

4. Typiska användningsscenarier

1) Gummioch plastindustri (huvudsaklig tillämpning)

2) Kemisk fiberindustri

3) Metallurgisk industri

4) Livsmedels- och läkemedelsindustri

5) Andra särskilda scenarier

Sammanfattning

Det centrala värdet av högtemperatur-smälttryckssensorer/omvandlare ligger i exakt, stabil mätning under extrema förhållanden . Genom att lösa problem med tryckövervakning för högtemperatur-, högtrycks- och högviskosa medier säkerställer de inte bara produktionssäkerhet utan förbättrar även produktkonsekvens – vilket gör dem till nyckelutrustning för automatiserad/intelligent produktion inom gummi/plast-, kemifiber- och metallurgiindustrin. Deras flexibla installation, god kompatibilitet och långa livslängd minskar också totala kostnader och ökar produktiviteten för användarna.(från Feishu kunskapsfrågor| https://ask.feishu.cn)

Detaljerad visning

Parametrar

| Parameternamn | Parametertal |

| Tryckområde | 0-10 MPa ~ 0-150 MPa |

| Noggrannhet | 0,3 % FS; 0,5 % FS; 1,0 % FS; 1,5 % FS |

| Utgångssignal | 2 mV/V; 3,3 mV/V |

| Ekitationsspänning | 10 (6 ~ 12) V DC |

| Elanslutning | 6-polig stickkontakt |

| Membrantemperatur | 0 ~ 200-400℃ |

| Miljötemperatur | -10 ℃ ~ 80 ℃ |

| Termoelementmodell | K, E, J, PT100 rtd |

| Gänganslutning | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; Anpassa |