- Przegląd

- Polecane produkty

- Odporność na wysokie temperatury : Dzięki szerokiemu zakresowi temperatur pracy oraz wykonaniu z materiałów odpornych na wysoką temperaturę mogą one mieć bezpośredni kontakt z wysokoenergetycznymi stopami bez uszkodzenia.

- Odporność na wysokie ciśnienie i lepkość : Dzięki szerokiemu zakresowi pomiarowemu wytrzymują ciśnienie udarowe pochodzące z przepływu masy. Zoptymalizowane konstrukcje sond (np. membrany wypoziomowane, kształty membran w formie klinów) zapobiegają przywieraniu i zapychaniu przez masy o wysokiej lepkości, zmniejszając błędy pomiarowe.

- Odporność na korozję i zakłócenia : Części stykające się ze środkiem wykonane są ze stopów odpornych na korozję lub powłok ceramicznych, aby zapewnić odporność na erozję spowodowaną kwasami, zasadami lub masami zawierającymi rozpuszczalniki organiczne. Wbudowane moduły ekranowania elektromagnetycznego niwelują zakłócenia sieciowe i wibracyjne (nadają się do pracy w warunkach drgań o wysokiej częstotliwości w ekstruderach, maszynach wtryskowych itp.).

- Wysoka precyzja i powtarzalność : Zapewniają dokładność pomiaru ±0,1%PW do ±0,25%PW, liniowość ≤±0,2%PW oraz powtarzalność ≤±0,1%PW — gwarantując spójność danych dla potrzeb precyzyjnej produkcji.

- Kompensacja temperatury : Zintegrowane algorytmy kompensacji temperatury w wielu punktach niwelowania wpływu dryftu temperatury na dokładność pomiaru w warunkach wysokich temperatur, zapewniające stabilne dane w szerokim zakresie temperatur.

- Elastyczne wyjście sygnału : Obsługuje przemysłowe standardowe sygnały, w tym analogowe (4-20mA, 0-10V, 0-5V) i cyfrowe (HART, RS485-Modbus, Profibus). Można je bezpośrednio podłączyć do systemów PLC, DCS oraz komputerów przemysłowych, co ułatwia integrację z automatyką.

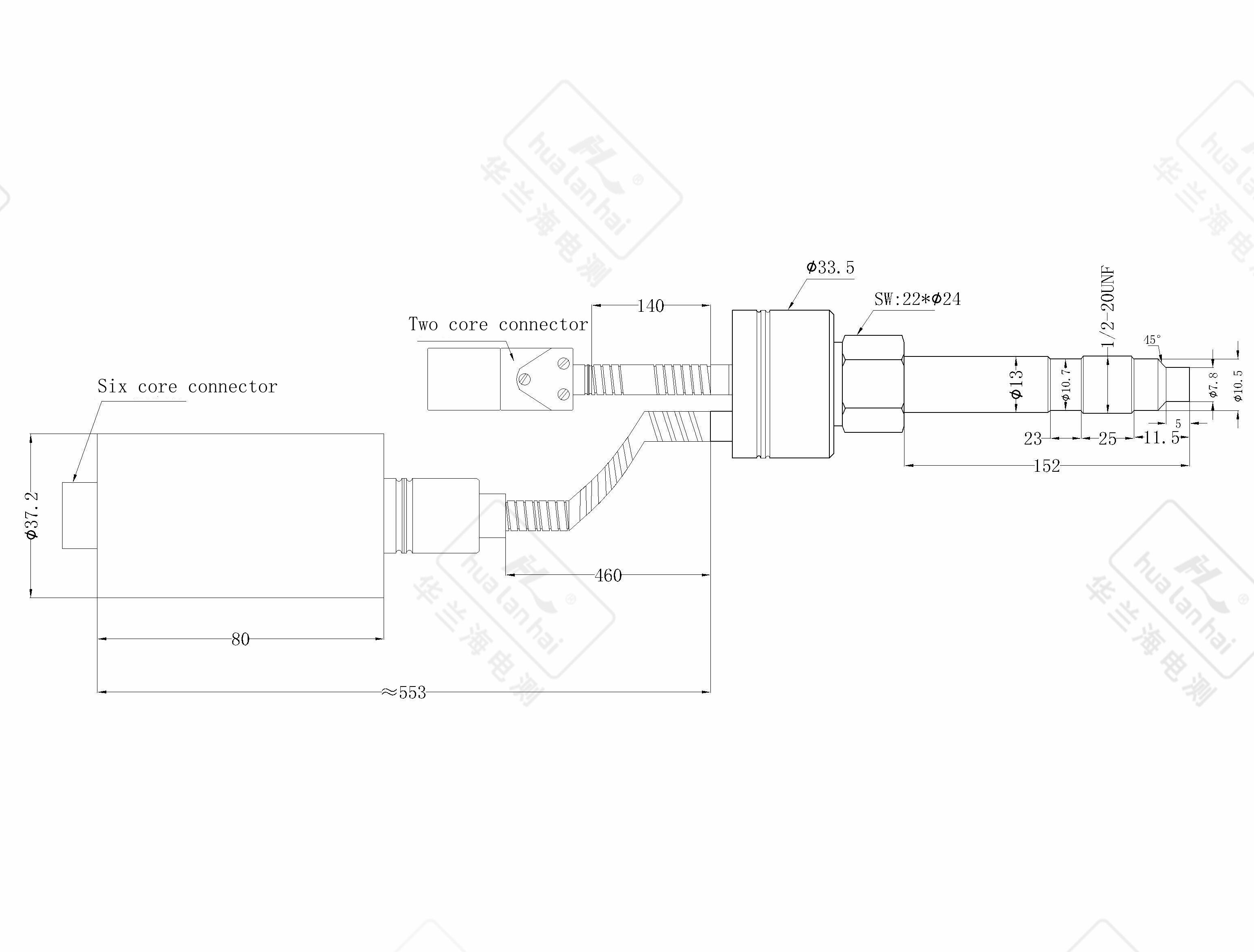

- Konstrukcja zintegrowana/modułowa : Kompaktowa budowa z możliwością dostosowania długości sondy (dostosowanej do głębokości cylindrów/form różnych urządzeń). Elastyczne metody montażu (gwintowane: M14/M18/M22; kołnierzowe; zaciskowe) nie wymagają skomplikowanych modyfikacji sprzętu.

- Ochrona przed przeciążeniem i wybuchem : Wyposażony w ochronę przed przeciążeniem 150%–200%FS, zapobiegającą uszkodzeniom spowodowanym nagłymi zmianami ciśnienia. Niektóre modele spełniają normę Ex d II CT4 standard odporny na wybuchy, dzięki czemu nadają się do przetwarzania palnych/wybuchowych stopów (np. produkcja kauczuku z rozpuszczalnikiem).

- Wyświetlanie w czasie rzeczywistym : Wbudowany wyświetlacz LCD/LED umożliwia intuicyjny odczyt ciśnienia bez konieczności korzystania z systemów sterowania.

- Wyjście alarmowe : Ustaw górne/dolne progi ciśnienia — powoduje aktywowanie alarmów przełączających (np. wyjście przekaźnika) w przypadku przekroczenia, umożliwiając połączenie z wyłączeniem urządzenia lub jego regulacją.

- Kalibracja zdalna : Obsługuje kalibrację zdalną za pomocą protokołu HART, eliminując potrzebę demontażu czujnika i zmniejszając trudności serwisowania.

- Dostosowanie do warunków pracy : Rozwiązuje problem zużycia i starzenia się tradycyjnych czujników spowodowanego słabej odporności na wysokie temperatury, dostosowując się do warunków wysokotemperaturowych, takich jak głowice wytłaczarek, cylindry maszyn do formowania wtryskowego oraz rurociągi ze stopioną stalą.

- Dokładność pomiaru : Eliminuje „dryft danych i duże błędy” spowodowane przyleganiem lepkich mas roztopionych oraz fluktuacjami ciśnienia — zapewniając jednolitą grubość wyrobu (np. folii plastikowych/rurok) oraz stałą gęstość (np. wyrobów gumowych).

- Bezpieczeństwo sprzętu : Monitoruje w czasie rzeczywistym ciśnienie masy roztopionej, zapobiegając przepełnieniu, pęknięciu głowicy lub wyciekowi rurociągu (spowodowanym nadmiernym ciśnieniem) oraz zablokowaniom materiału/brakom produktu (spowodowanym niskim ciśnieniem).

- Koszty utrzymania : Odporność na korozję i zapychanie zmniejsza konieczność częstego demontażu, czyszczenia i wymiany — redukując przestoje i koszty utrzymania (tradycyjne czujniki wymagają kontroli co 1–2 miesiące; ten produkt wydłuża okresy kontroli do 3–12 miesięcy).

- Integracja automatyki : Standardowy sygnał wyjściowy jest kompatybilny z istniejącymi systemami sterowania przemysłowego, rozwiązuje problem niekompatybilności sygnałów i umożliwia modernizację produkcji w kierunku automatyzacji.

- Wygodna instalacja : Wiele metod montażu dopasowanych do różnych interfejsów urządzeń; nie wymaga skomplikowanych narzędzi, a instalacja/uruchomienie trwa 10–30 minut. Konstrukcja czujnika w poziomie z powierzchnią zapobiega odkładaniu się pozostałości stopionego materiału, co ułatwia czyszczenie.

- Stabilny i niezawodny : Średni czas między awariami (MTBF) ≥20 000 godzin przy minimalnych wahaniach danych (≤±0,1% zakresu rocznie), zmniejsza konieczność częstej kalibracji i regulacji.

- Łatwa obsługa : Sygnały analogowe są gotowe do pracy po podłączeniu; sygnały cyfrowe obsługują zdalną konfigurację parametrów. Modele z wyświetlaczem pozwalają na odczyt danych w miejscu bez konieczności podłączania komputerów czy szaf sterowniczych, co ułatwia inspekcje.

- Silna kompatybilność : Działa z popularnymi sterownikami PLC (Siemens, Mitsubishi, Rockwell) oraz systemami DCS — nie są potrzebne dodatkowe konwertery sygnałów, co obniża koszty integracji.

- Trwały : Ochrona przed przeciążeniem, odporność na wibracje i korozję wydłużają żywotność — zapewniają stabilną wydajność w trudnych warunkach i zmniejszają koszty wymiany.

- Ekstrudery : Monitorowanie ciśnienia masy w matrycach/cylindrach podczas wytłaczania rur PE/PVC/PP, dmuchania folii plastikowej oraz wytłaczania uszczelek gumowych w celu kontroli prędkości i grubości produktu.

- Maszyny do formowania wtryskowego : Śledzenie ciśnienia w cylindrze/dyszy podczas formowania, aby uniknąć wad (niepełnych odlali, zadziorów, wklęć) i zapewnić precyzję.

- Wulkanizatory : Kontrola ciśnienia podczas wulkanizacji gumy w celu uzyskania jednorodnego utwardzania oraz poprawy wytrzymałości/elastyczności produktu.

- Maszyny do przędzenia : Monitorowanie ciśnienia masy w dyszach przędzalniczych podczas produkcji poliestru/nylonu/spandeksu — kontrola jednolitości średnicy filamentu oraz zapobieganie pękaniom/pilśniowatości.

- Transport ciekłego PET : Monitoruj ciśnienie w rurociągach ciekłego PET, aby zapewnić stabilne doprowadzenie do elementów strzykowych.

- Metale ciekłe w wysokiej temperaturze : Śledź ciśnienie w rurociągach transportowych/formach odlewniczych dla stali/aluminium/miedzi w stanie ciekłym, aby zapobiec przepełnieniu lub niedostatecznemu wypełnieniu formy.

- Formowanie materiałów ogniotrwałych : Kontroluj ciśnienie w urządzeniach do masy ceramicznej/ciekłego szkła, aby zapewnić jednolitą gęstość wyrobu.

- Przetwarzanie żywności w wysokiej temperaturze : Monitoruj ciśnienie podczas gotowania/transportu czekolady, syropu lub dżemu, aby zapewnić bezpieczeństwo i odpowiednią konsystencję.

- Przetwarzanie substancji pomocniczych w przemyśle farmaceutycznym : Kontrola ciśnienia stopionych żywic farmaceutycznych/baz supozycyjnych zgodnie ze standardami GMP.

- Reaktory : Monitorowanie ciśnienia w reaktorach o wysokiej temperaturze/wysokim ciśnieniu (np. synteza chemiczna, polimeryzacja polimerów).

- Powłoki/kleje o wysokiej temperaturze : Kontrola ciśnienia podczas transportu stopionych powłok/lepików w celu uzyskania jednolitego naniesienia zastosowanie .

Wprowadzenie do produktu

Topnienie w wysokiej temperaturze czujniki ciśnienia /przetworniki to przemysłowe urządzenia pomiarowe zaprojektowane specjalnie do pracy w warunkach wysokiej temperatury, wysokiego ciśnienia, wysokiej lepkości oraz w obecności mediów korozyjnych. Ich podstawową funkcją jest ciągłe monitorowanie parametrów ciśnienia mas stopionych (np. tworzyw sztucznych, gumy, stopionych metali, surowców do włókien chemicznych), zapewniając kluczowe dane wspierające kontrolę procesu produkcyjnego, stabilność jakości oraz bezpieczeństwo urządzeń. Są powszechnie stosowane w przemyśle gumowym i plastycznym, metalurgii oraz przemyśle włókien chemicznych.

1. Główne cechy i funkcje

1) Przystosowanie do ekstremalnych warunków pracy (główna cecha)

2) Precyzyjny pomiar i stabilny sygnał wyjściowy

3) Zalety konstrukcyjne i montażowe

4) Dodatkowe funkcje (modele wysokiej klasy)

2. Kluczowe problemy branżowe, które zostały rozwiązane

W warunkach wysokich temperatur tradycyjne czujniki ciśnienia (np. standardowe tensometry, czujniki ceramiczne) charakteryzują się niemożliwością wytrzymywania wysokich temperatur, skłonnością do zapychania się, dryftem dokładności oraz krótkim okresem życia - Nie. To jest... produkt rozwiązuje specjalnie następujące problemy:

3. Korzyści dla użytkownika

4. Typowe scenariusze zastosowania

1) Przemysł gumowy i tworzyw sztucznych (zastosowanie podstawowe)

2) Przemysł włókien chemicznych

3) Przemysł metalurgiczny

4) Przemysł spożywczy i farmaceutyczny

5) Inne specjalne scenariusze

Podsumowanie

Główna wartość czujników/przetworników ciśnienia masy topionej w wysokiej temperaturze polega na dokładnym, stabilnym pomiarze w ekstremalnych warunkach . Poprzez rozwiązywanie problemów związanych z monitorowaniem ciśnienia w warunkach wysokiej temperatury, wysokiego ciśnienia oraz cieczy o dużej lepkości, nie tylko zapewniają bezpieczeństwo produkcji, ale również poprawiają spójność produktów – stając się kluczowym sprzętem dla produkcji zautomatyzowanej i inteligentnej w przemyśle gumowym/plastиковym, włókienniczym i metalurgicznym. Ich elastyczna instalacja, duża kompatybilność oraz długie życie użytkowe redukują ponadto ogólne koszty i zwiększają wydajność produkcji dla użytkowników. (ze źródła Feishu Knowledge Q&A| https://ask.feishu.cn)

Wyświetlacz szczegółów

Parametry

| Nazwa parametru | Wartość parametru |

| Zakres ciśnienia | 0-10MPa ~ 0-150MPa |

| Dokładność | 0,3% FS; 0,5% FS; 1,0% FS; 1,5% FS |

| Sygnał wyjściowy | 2mV/V; 3,3mV/V |

| Napięcie pobudzenia | 10(6 ~ 12)V DC |

| Podłączenie elektryczne | wtyk 6-pinowy |

| Temperatura membrany | 0 ~ 200-400℃ |

| Temperatura otoczenia | -10°C ~ 80°C |

| Model termopary | K, E, J, PT100 rtd |

| Połączenie gwintowe | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; niestandardowe |