- Обзор

- Рекомендуемые продукты

- Устойчивость к высокой температуре : Благодаря широкому диапазону рабочих температур и изготовлению из материалов, устойчивых к высокой температуре, они могут непосредственно контактировать с высокотемпературными расплавами без повреждений.

- Устойчивость к высокому давлению и вязкости : Благодаря широкому диапазону измерений, они выдерживают импульсное давление расплава. Оптимизированные конструкции зондов (например, диафрагмы с заподлицо установленной мембраной, клиновидные конструкции диафрагм) предотвращают прилипание и засорение высоковязкими расплавами, снижая погрешность измерений.

- Стойкость к коррозии и помехам : Части, контактирующие со средой, изготовлены из коррозионностойких сплавов или керамических покрытий, устойчивых к воздействию кислых, щелочных или содержащих органические растворители расплавов. Встроенные модули электромагнитной защиты компенсируют влияние сетевых и вибрационных помех (подходят для условий высокочастотных вибраций в экструдерах, машинах литьевого формования и т.д.).

- Высокая точность и повторяемость : Обеспечивают точность измерений от ±0,1% НВ до ±0,25% НВ, линейность ≤±0,2% НВ и воспроизводимость ≤±0,1% НВ — гарантируя согласованность данных для нужд точного производства.

- Температурная компенсация : Интегрирует многоточечные алгоритмы компенсации температуры для устранения влияния температурного дрейфа на точность измерений в условиях высоких температур, обеспечивая стабильность данных в широком диапазоне температур.

- Гибкий выход сигнала : Поддерживает промышленные стандартные сигналы, включая аналоговые (4-20 мА, 0-10 В, 0-5 В) и цифровые (HART, RS485-Modbus, Profibus). Может напрямую подключаться к ПЛК, системам DCS и промышленным компьютерам для простой интеграции в системы автоматизации.

- Интегрированная/модульная конструкция : Компактные размеры и возможность настройки длины зонда (под глубину барреля/матрицы различного оборудования). Гибкие способы установки (резьбовые: M14/M18/M22; фланец; зажим) не требуют сложных переделок оборудования.

- Защита от перегрузки и взрыва : Оснащён защитой от перегрузки 150%–200% от предела измерений, предотвращающей повреждение при резких изменениях давления. Некоторые модели соответствуют стандарту Ex d II CT4 взрывобезопасный стандарт, что делает их подходящими для переработки легковоспламеняющихся/взрывоопасных расплавов (например, производство резины на основе растворителей).

- Индикация в реальном времени : Встроенный ЖК/светодиодный дисплей для наглядного считывания давления без необходимости использования систем управления.

- Выход тревоги : Установка верхних/нижних порогов давления — срабатывание сигнализации (например, реле) при превышении значений, что позволяет подключить к системе отключения или регулировки оборудования.

- Калибровка на расстоянии : Поддержка удалённой калибровки по протоколу HART, что устраняет необходимость демонтажа датчика и снижает сложность технического обслуживания.

- Адаптация к условиям эксплуатации : Решает проблему перегорания/старения традиционных датчиков из-за низкой термостойкости, обеспечивая работу в условиях высоких температур, например, в фильерах экструдеров, цилиндрах машин для литья под давлением и трубопроводах расплавленной стали.

- Точность измерения : Устраняет "дрейф данных и значительные погрешности", вызванные прилипанием высоковязких расплавов и колебаниями давления — гарантирует равномерную толщину изделий (например, пластиковых пленок/труб) и постоянную плотность (например, резиновых изделий).

- Безопасность оборудования : Осуществляет непрерывный контроль давления расплава, предотвращая перелив, разрыв фильеры или утечку в трубопроводе (из-за чрезмерного давления), а также засоры и недостаток материала (из-за низкого давления).

- Расходы на содержание : Стойкость к коррозии и засорению снижает необходимость частой разборки, очистки и замены — сокращает простои и расходы на обслуживание (традиционные датчики требуют проверки 1–2 раза в месяц; данный продукт увеличивает интервалы до 3–12 месяцев).

- Интеграция автоматизации : Стандартизированный выходной сигнал совместим с существующими промышленными системами управления, устраняет несовместимость сигналов и обеспечивает модернизацию автоматизированного производства.

- Удобная установка : Несколько способов подключения подходят для различных интерфейсов оборудования; не требуются сложные инструменты, установка и наладка занимают 10–30 минут. Конструкция зонда заподлицо предотвращает остатки расплава, что облегчает очистку.

- Стабильный и надежный : Среднее время наработки на отказ (MTBF) ≥20 000 часов, минимальные колебания данных (≤±0,1 %НВ/год), снижение необходимости частой калибровки и регулировки.

- Удобная эксплуатация : Аналоговые сигналы подключаются и сразу работают; цифровые сигналы поддерживают удалённую настройку параметров. Модели с дисплеем позволяют считывать показания на месте без подключения к компьютерам или шкафам управления, что упрощает проверки.

- Высокая совместимость : Работает с основными ПЛК (Siemens, Mitsubishi, Rockwell) и системами DCS — дополнительные преобразователи сигналов не нужны, что снижает затраты на интеграцию.

- Прочные : Защита от перегрузки, устойчивость к вибрации и коррозии продлевают срок службы — обеспечивают стабильную производительность в суровых условиях и снижают затраты на замену.

- Экструдеры : Контроль давления расплава в фильерах/цилиндрах при экструзии труб из PE/PVC/PP, выдувании пленки и экструзии резиновых уплотнений для регулирования скорости и толщины изделия.

- Инжекционные формовочные машины : Контроль давления в цилиндре/сопле при формовании, чтобы избежать дефектов (недоливов, заусенцев, усадочных следов) и обеспечить точность.

- Вулканизаторы : Контроль давления при вулканизации резины для равномерной вулканизации и повышения прочности/эластичности изделия.

- Прядильные машины : Контроль давления расплава на фильерах при производстве полиэфирных/нейлоновых/спандексовых волокон — обеспечение равномерности диаметра нити и предотвращение обрывов/ворсистости.

- Транспортировка расплава ПЭТ : Контроль давления в трубопроводах расплава ПЭТ для обеспечения стабильной подачи к компонентам для формования волокон.

- Металлы в расплавленном состоянии при высокой температуре : Контроль давления в транспортных трубопроводах/формах для литья расплавленной стали/алюминия/меди, с целью предотвращения перелива или недостаточного заполнения формы.

- Формование огнеупорных материалов : Контроль давления в оборудовании для керамических суспензий/расплавов стекла, чтобы обеспечить равномерную плотность продукции.

- Термическая обработка пищевых продуктов : Контроль давления при кипячении/транспортировке шоколада, сиропа или джема для обеспечения безопасности и нужной текстуры.

- Производство вспомогательных веществ в фармацевтике : Контроль давления расплавленных фармацевтических смол/основ суппозиториев в соответствии со стандартами надлежащей производственной практики (GMP).

- Реакторы : Контроль давления в реакторах при высокой температуре/высоком давлении (например, химический синтез, полимеризация полимеров).

- Покрытия/адгезивы для высоких температур : Контроль давления при транспортировке расплавленных покрытий/адгезивов для обеспечения равномерности применение .

Введение в продукт

Высокотемпературный расплав датчики давления /transmitters — это промышленные измерительные устройства, специально разработанные для работы в условиях высоких температур, высокого давления, высокой вязкости и агрессивных сред. Их основная функция — непрерывный контроль параметров давления расплавов (например, пластмасс, резины, расплавленных металлов, сырья для химических волокон), обеспечивая критически важными данными управление производственными процессами, стабильность качества и безопасность оборудования. Они широко применяются в таких отраслях, как резино-пластмассовая, металлургическая и химическая промышленность.

1. Основные характеристики и функции

1) Адаптация к экстремальным условиям эксплуатации (основная характеристика)

2) Точные измерения и стабильный выходной сигнал

3) Конструктивные и монтажные преимущества

4) Дополнительные функции (модели премиум-класса)

2. Основные отраслевые проблемы, решаемые продуктом

В условиях высокотемпературных расплавов традиционные датчики давления (например, обычные тензометрические, керамические датчики) страдают от неспособности выдерживать высокие температуры, склонности к засорению, дрейфа точности и короткого срока службы . Это продукт специально решает следующие задачи:

3. Особенности пользовательского опыта

4. Типовые сценарии применения

1) Резиновая и пластмассовая промышленность (основное применение)

2) Промышленность химических волокон

3) Металлургическая промышленность

4) Пищевая и фармацевтическая промышленность

5) Другие специальные сценарии

РЕЗЮМЕ

Ключевая ценность датчиков/преобразователей давления расплава при высокой температуре заключается в точном и стабильном измерении в экстремальных условиях . Решая проблемы контроля давления при работе со средами, имеющими высокую температуру, высокое давление и высокую вязкость, они не только обеспечивают безопасность производства, но и повышают стабильность качества продукции — что делает их ключевым оборудованием для автоматизированного/интеллектуального производства в резиновой/пластмассовой, химическом волокне и металлургической промышленности. Благодаря гибкой установке, высокой совместимости и длительному сроку службы они также снижают общие затраты и повышают производительность для пользователей.(из базы знаний Feishu| https://ask.feishu.cn)

Детальное отображение

Параметры

| Название параметра | Значение параметра |

| Диапазон давления | 0-10 МПа ~ 0-150 МПа |

| Точность | 0,3 % FS; 0,5 % FS; 1,0 % FS; 1,5 % FS |

| Выходной сигнал | 2 мВ/В; 3,3 мВ/В |

| Напряжение возбуждения | 10 (6 ~ 12) В постоянного тока |

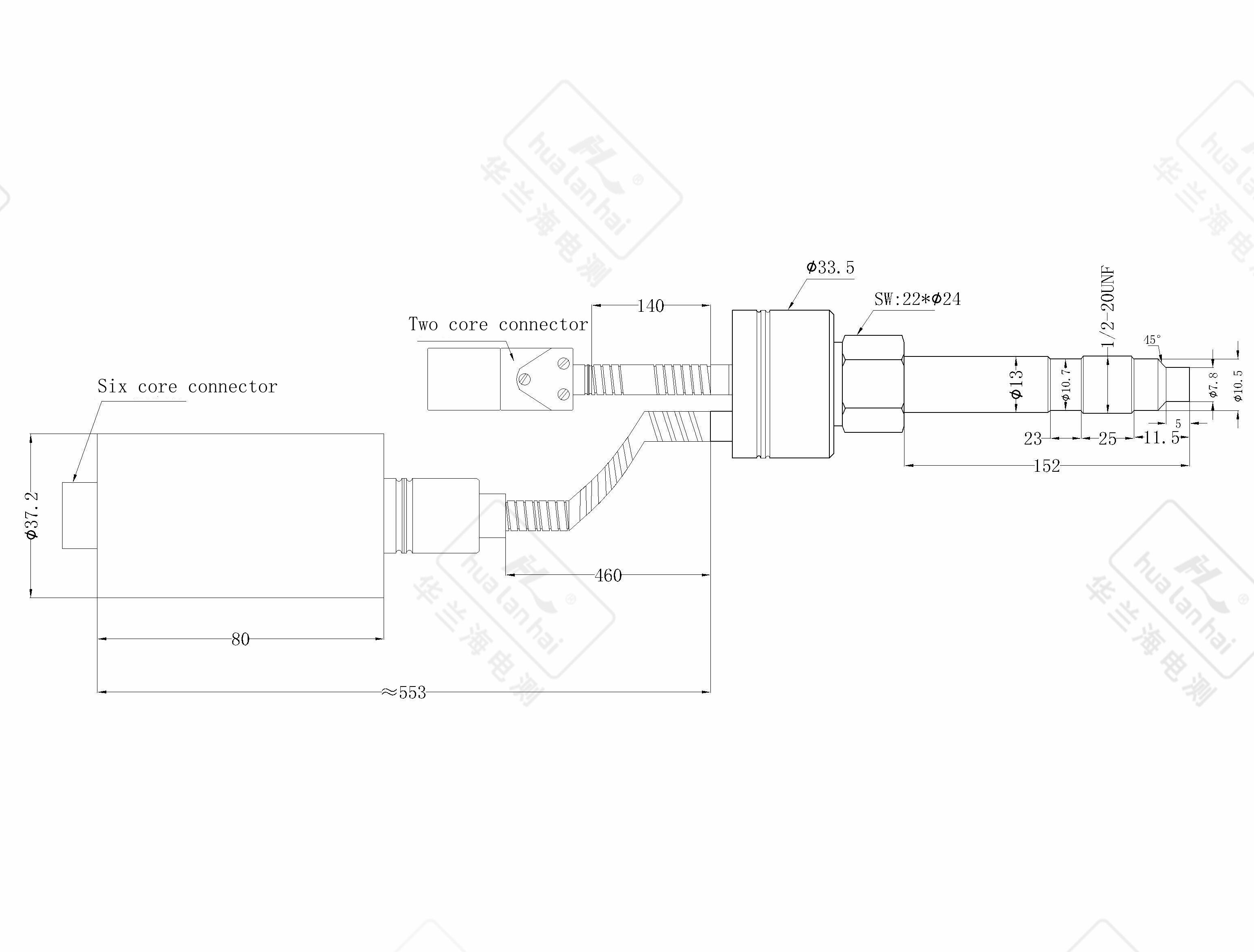

| Электрическое подключение | разъём с 6 контактами |

| Температура диафрагмы | 0 ~ 200-400 ℃ |

| Температура окружающей среды | -10 ℃ ~ 80 ℃ |

| Модель термопары | K、E、J、PT100 rtd |

| Резьбовое соединение | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; индивидуальный заказ |