- Преглед

- Препоручени производи

- Visoko otpornost na visoke temperature : Захваљујући широком опсегу радних температура и изради од материјала отпорних на високу температуру, могу директно да контактирају са топлим топљеним масама без оштећења.

- Отпорност на висок притисак и вискозност : Захваљујући широком опсегу мерења, они издржавају ударни притисак топљенине. Оптимизовани зонди (нпр. равни мембрански, клинасти мембрански дизајни) спречавају прилипање и зачепљење вискозним топљенинама, смањујући грешке мерења.

- Отпорност на корозију и интерференцију : Делови у контакту са средином израђени су од легура отпорних на корозију или керамичких прекривача како би се спречило уништавање киселим, базним или топљенинама заснованим на органским растварачима. Уграђени модули за електромагнетно екранирање нуде отпорност на интерференцију мреже и вибрације (погодно за вибрације високе учестаности код екструдера, машине за убризгавање и сл.).

- Висока прецизност и поновљивост : Омогућава тачност мерења од ±0,1%ГВ до ±0,25%ГВ, линеарност ≤±0,2%ГВ и поновљивост ≤±0,1%ГВ — осигуравајући конзистентност података за потребе прецизне производње.

- Компенсација температуре : Интегрише алгоритме компензације вишекратне температуре како би се уклонио утицај померања температуре на тачност мерења у срединама са високом температуром, одржавајући стабилне податке у широком опсегу температура.

- Флексибилни излаз сигнала : Подржава индустријске стандардне сигнале, укључујући аналогне (4-20mA, 0-10V, 0-5V) и дигиталне (HART, RS485-Modbus, Profibus). Може се директно повезати са PLC-овима, DCS системима и индустријским рачунарима за лаку интеграцију аутоматизације.

- Интегрисани/модуларни дизајн : Компактних димензија са прилагодљивом дужином сонде (која се прилагођава дубини цеви/матрице различите опреме). Флексибилни методи инсталације (навој: M14/M18/M22; фланец; стег) не захтевају сложене измене опреме.

- Заштита од прекорекловања и експлозије : Опремљен је заштитом од прекорекловања од 150%–200%FS ради спречавања оштећења услед наглих промена притиска. Неки модели су у складу са Ex d II CT4 standard zaštite od eksplozije, što ih čini pogodnim za preradu topljivih materijala u zapaljivim/eksplozivnim uslovima (npr. proizvodnja gume na bazi rastvarača).

- Prikaz u realnom vremenu : Ugrađeni LCD/LED displej za intuitivno očitavanje pritiska bez potrebe za korišćenjem sistema upravljanja.

- Alarm izlaz : Postavljanje gornjih/donjih granica pritiska — aktivira alarme preklopa (npr. izlaz releja) kada se premaši, kako bi se povezao sa zaustavljanjem opreme ili podešavanjem.

- Daljinska kalibracija : Podržava daljinsku kalibraciju putem HART protokola, eliminaciju potrebe za demontažom senzora i smanjenje težine održavanja.

- Прилагођавање радним условима : Решава проблем прегревања/старења традиционалних сензора због слабе отпорности на високе температуре, омогућавајући рад у високотемпературним срединама као што су филми за екструдере, цеви за машине за убризгавање и цевоводи за топљени челик.

- Тачност мерења : Елиминише „дрift података и велике грешке“ изазване лепљивим прилијепањем топљеног материјала и флуктуацијама притиска—што осигурава једнолику дебљину производа (нпр. пластичне фолије/цеви) и константну густину (нпр. гумени производи).

- Безбедност опреме : Мониторише притисак топљеног материјала у реалном времену како би спречио преливање, пуцање филма, цурење цевовода (због прекомерног притиска) и блокирање материјала/недостатак производа (због ниског притиска).

- Трошкови одржавања : Отпорност на корозију и зачепљење смањује често демонтажирање, чишћење и замену—смањујући простоје и трошкове одржавања (традиционални сензори захтевају проверу једном или двапут месечно; код овог производа интервали се продужују на 3–12 месеци).

- Интеграција аутоматизације : Стандардизовани излазни сигнал компатибилан је са постојећим индустријским системима управљања, решава проблем неусаглашености сигнала и омогућава аутоматизоване надоградње производње.

- Удобна инсталација : Више метода прилагођених различитим интерфејсима опреме; нема потребе за сложеним алатима, а монтажа/покретање траје 10–30 минута. Конструкција сонде у нивоу површине спречава остатке топљене масе, што олакшава чишћење.

- Стабилан и поуздани : Просечан временски интервал између кvarова (MTBF) ≥20.000 сати са минималним флуктуацијама података (≤±0,1%ГВ/година), смањује потребу за честим калибрацијама/подешавањима.

- Употребљивачко управљање : Аналогни сигнали су plug-and-play; дигитални сигнали подржавају удаљено конфигурисање параметара. Модели са екраном омогућавају читање на лицу места без потребе за везом са рачунарима/ормарима за управљање, што олакшава инспекције.

- Силна компатибилност : Ради са главним ПЛК системима (Siemens, Mitsubishi, Rockwell) и ДЦС системима — нема потребе за додатним конверторима сигнала, чиме се смањују трошкови интеграције.

- Издржљиво : Zaštita od preopterećenja, otpornost na vibracije i koroziju produžuju vek trajanja — održavaju stabilne performanse u teškim uslovima i smanjuju troškove zamene.

- Стручници : Praćenje pritiska rastopljene mase u kalupima/cilindrima tokom ekstruzije cevi od PE/PVC/PP, izduvavanja plastičnih folija i ekstruzije gumene zaptive radi kontrole brzine i debljine proizvoda.

- Машине за убризгавање : Praćenje pritiska u cilindru/mlaznici tokom kalupljenja radi izbegavanja grešaka (nepunjenje, natapanje, udubljenja) i osiguravanja preciznosti.

- Vulkanizatori : Kontrola pritiska tokom vulkanizacije gume radi jednoličnog stvaranja i poboljšanja čvrstoće/elastičnosti proizvoda.

- Mašine za vretenje : Praćenje pritiska rastopljene mase na razvlačnicama tokom vretenja poliestera/najlona/spandeksa — kontrola jednoličnosti prečnika filamenta i sprečavanje kidanja/izvlačenja.

- Transport rastopljene PET mase : Praćenje pritiska u cevovodima za PET rastopinu kako bi se osiguralo stabilno dovodjenje do vretena.

- Rastopljeni metali na visokoj temperaturi : Praćenje pritiska u transportnim cevovodima/ulivnim kalupima za rastopljeni čelik/aluminijum/bakar kako bi se sprečilo prelivanje ili nedovoljno ulivanje.

- Oblikovanje materijala za vatrootporne proizvode : Kontrola pritiska u opremi za keramičku kašu/staklenu rastopinu kako bi se osigurala jednaka gustina proizvoda.

- Termička obrada hrane na visokoj temperaturi : Praćenje pritiska tokom ključanja/transporta čokolade, sirupa ili džema kako bi se osigurala sigurnost i tekstura.

- Obrada pomoćnih sastojaka u farmaceutskoj industriji : Контрола притиска топљених фармацеутских смола/база за супозиторије, у складу са стандардима GMP.

- Реактори : Мониторинг притиска у реакторима са високом температуром/високим притиском (нпр. хемијска синтеза, полимеризација полимера).

- Премази/лепкови за високе температуре : Контрола притиска транспортовања топлотно течних премаза/лепкова ради једноликости примена .

Увођење производа

Високотемпературна топљевина сензори притиска /предајници су индустријски мерни уређаји који су специјално дизајнирани за рад у условима високе температуре, високог притиска, високе вискозности и корозивних средина. Њихова основна функција је стално праћење параметара притиска талога (нпр. пластика, гума, течни метали, сировине за хемијска влакна), обезбеђујући кључне податке за контролу производног процеса, стабилност квалитета и сигурност опреме. Широко се користе у индустријама као што су гума и пластика, металургија и хемијска влакна.

1. Основне карактеристике и функције

1) Прилагођеност екстремним радним условима (основна карактеристика)

2) Прецизно мерење и стабилан излаз

3) Структурне и инсталационе предности

4) Dodatne funkcije (modeli visoke klase)

2. Кључни проблеми у индустрији који су решени

U situacijama visokih temperatura, tradicionalni senzori pritiska (npr. obični tenzometri, keramički senzori) imaju probleme sa nepodnošljivošću visokih temperatura, lako zapušavanjem, odstupanjem tačnosti i kratkim vekom trajanja - Да ли је то истина? Ово производ специјално решава ова питања:

3. Истакнута корисничка искуства

4. Типичне примене

1) Gume i plastike (ključna primena)

2) Industrija hemijskih vlakana

3) Metalurška industrija

4) Industrija hrane i farmaceutika

5) Други специјални сценарији

Резюме

Основна вредност сензора/передајника притиска топљених маса на високим температурама је прецизно, стабилно мерење у екстремним условима . Решавањем проблема мерења притиска код медијума са високом температуром, високим притиском и вискозношћу, они не само штите безбедност производње, већ и побољшавају конзистентност производа — чинећи их кључном опремом за аутоматизовану/интелигентну производњу у индустрији гуме/пластике, хемијских влакана и металургије. Њихова флексибилна инсталација, јака компатибилност и дуг век трајања такође смањују опште трошкове и повећавају ефикасност производње за кориснике.(из Феши квиза о знању| https://ask.feishu.cn)

Детаљни приказ

Параметри

| Име параметра | Вреди параметра |

| Диапазон притиска | 0-10MPa ~ 0-150MPa |

| Прецизност | 0,3% FS; 0,5% FS; 1,0% FS; 1,5% FS |

| Излазни сигнал | 2mV/V; 3,3mV/V |

| Napominjačka naprednost | 10(6 ~ 12)V DC |

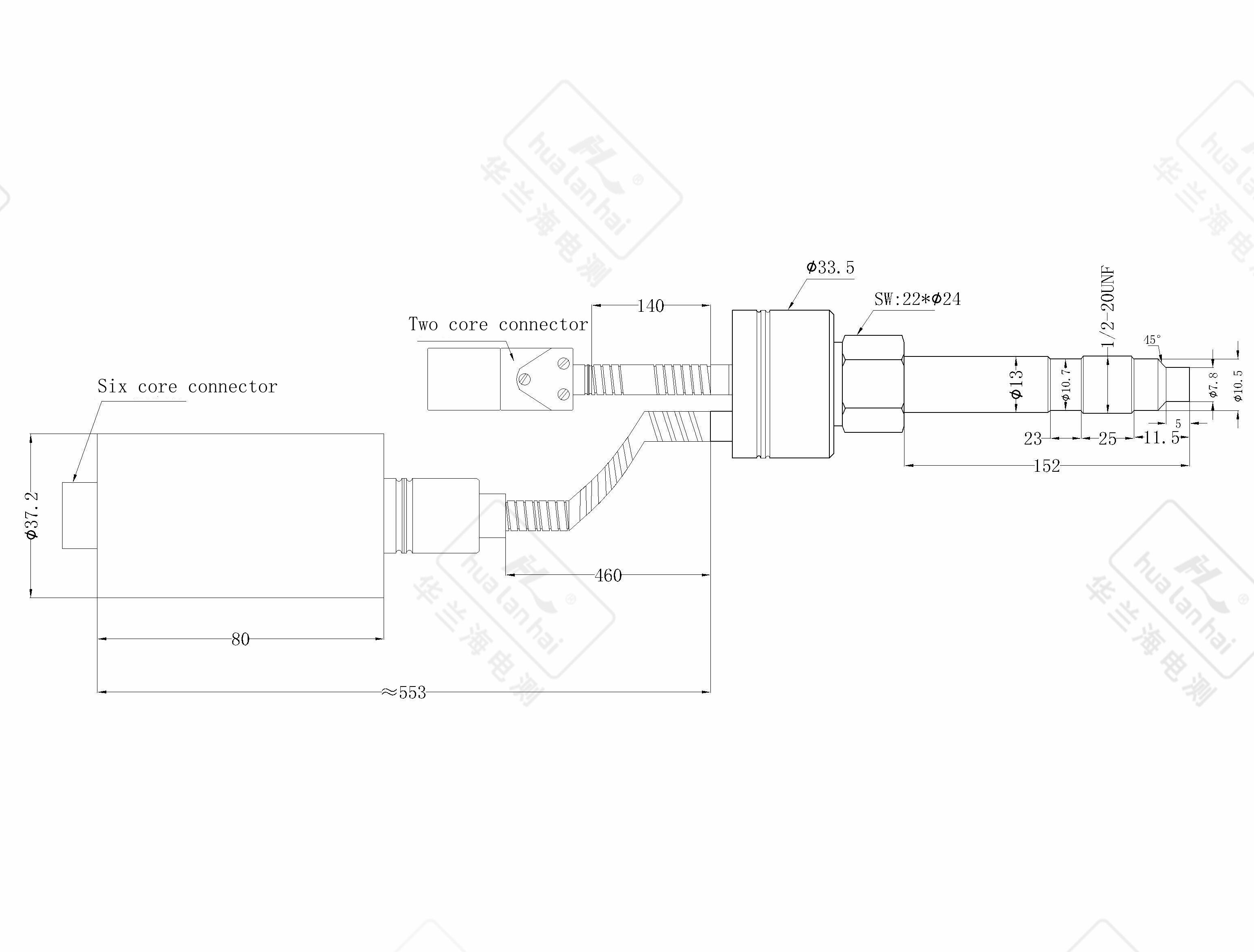

| Električna veza | 6 пинска прикључна веза |

| Температура дијафрагме | 0 ~ 200-400℃ |

| Температура окружења | -10℃ ~ 80℃ |

| Модел термопара | K, E, J, PT100 RTD |

| Vrtna Veza | M14×1.5; M22×1.5; M12×1.5; 1/2-20UNF; Прилагођено |