- Огляд

- Рекомендовані товари

- Стійкість до високих температур : Завдяки широкому діапазону робочих температур та виготовлені з матеріалів, стійких до високих температур, вони можуть безпосередньо контактувати з розплавами при високій температурі, не зазнаючи пошкодження.

- Стійкість до високого тиску та в'язкості : Завдяки широкому діапазону вимірювань витримують ударний тиск розплаву. Оптимізовані конструкції зондів (наприклад, фланцева діафрагма, клиноподібні конструкції діафрагм) запобігають прилипанню та забиванню високов’язкими розплавами, зменшуючи похибки вимірювань.

- Стійкість до корозії та перешкод : Деталі, що контактують із середовищем, виготовлені з корозійностійких сплавів або керамічних покриттів, щоб протистояти ерозії кислотними, лужними або розчинами органічних розчинників. Вбудовані модулі електромагнітного екранування компенсують перешкоди мережі та вібрації (підходять для високочастотних вібрацій у екструдерах, машинах для лиття під тиском тощо).

- Висока точність та повторюваність : Забезпечують точність вимірювання ±0,1% НВ до ±0,25% НВ, лінійність ≤±0,2% НВ та повторюваність ≤±0,1% НВ — гарантуючи узгодженість даних для потреб прецизійного виробництва.

- Компенсація температури : Інтегрує багатоточкові алгоритми компенсації температури для усунення впливу температурного дрейфу на точність вимірювань у середовищах з високою температурою, забезпечуючи стабільність даних у широкому температурному діапазоні.

- Гнучкий вихід сигналу : Підтримує промислові стандартні сигнали, включаючи аналогові (4-20 мА, 0-10 В, 0-5 В) та цифрові (HART, RS485-Modbus, Profibus). Може безпосередньо підключатися до ПЛК, систем DCS та промислових комп'ютерів для простого впровадження автоматизації.

- Інтегрований/модульний дизайн : Компактний розмір із можливістю налаштування довжини зонда (щоб відповідав глибині циліндра/матриці різного обладнання). Гнучкі способи монтажу (різьблення: M14/M18/M22; фланець; затиск) не вимагають складних модифікацій обладнання.

- Захист від перевантаження та вибуху : Обладнаний захистом від перевантаження 150%–200% НВ для запобігання пошкодженню внаслідок раптових змін тиску. Деякі моделі відповідають стандарту Ex d II CT4 вибухозахищений стандарт, що робить їх придатними для переробки легкозаймистих/вибухонебезпечних розплавів (наприклад, виробництво гуми на основі розчинників).

- Індикація в реальному часі : Вбудований LCD/LED-дисплей для наочного зчитування тиску без необхідності у системах керування.

- Вихід сигналу тривоги : Встановлення верхніх/нижніх меж тиску — активує попередження про перемикання (наприклад, реле-вихід), коли перевищено, для взаємодії із зупинкою обладнання або його регулюванням.

- Віддалена калібрування : Підтримка віддаленої калібрування через протокол HART, що усуває необхідність демонтажу датчика та зменшує складність технічного обслуговування.

- Адаптація до умов експлуатації : Вирішує проблему виснаження/старіння традиційних датчиків через низьку стійкість до високих температур, адаптується до умов із високими температурами, таких як матриці екструдерів, циліндри машин для лиття під тиском і трубопроводи розплавленої сталі.

- Точність вимірювання : Усуває "дрейф даних і великі похибки", спричинені прилипанням в’язкого розплаву та коливаннями тиску — забезпечує рівномірну товщину продукту (наприклад, пластикові плівки/труби) та сталу густину (наприклад, гумові вироби).

- Безпека обладнання : Здійснює моніторинг тиску розплаву в режимі реального часу, щоб запобігти переливу, руйнуванню матриці або витоку в трубопроводі (через надмірний тиск) та закупоркам матеріалом/недоліку продукту (через низький тиск).

- Вартість обслуговування : Стійкість до корозії та засмічення зменшує необхідність частого демонтажу, очищення та заміни — скорочує простої та витрати на обслуговування (традиційні датчики потребують перевірки 1–2 рази на місяць; цей продукт подовжує інтервали до 3–12 місяців).

- Інтеграція автоматизації : Стандартизований вихідний сигнал сумісний із існуючими промисловими системами керування, усуває несумісність сигналів та дозволяє модернізувати автоматизоване виробництво.

- Зручний монтаж : Кілька методів підключення підходять для різних інтерфейсів обладнання; не потрібні складні інструменти, а встановлення/налагодження займає 10–30 хвилин. Конструкція з заподівничим зондом запобігає залишкам розплаву, що полегшує очищення.

- Стабільний і надійний : Середній час напрацювання на відмову (MTBF) ≥20 000 годин із мінімальними коливаннями даних (≤±0,1% від FS/рік), що зменшує необхідність частого калібрування та налаштування.

- Зручна експлуатація : Аналогові сигнали підключаються без налаштування; цифрові сигнали підтримують віддалене налаштування параметрів. Моделі з дисплеями дозволяють зчитувати показники безпосередньо на місці, не під’єднуючись до комп’ютерів чи шаф керування, що полегшує огляди.

- Висока сумісність : Сумісний із основними ПЛК (Siemens, Mitsubishi, Rockwell) та системами DCS — додаткові перетворювачі сигналів не потрібні, що знижує витрати на інтеграцію.

- Міцний : Захист від перевантаження, стійкість до вібрації та корозії продовжують термін служби — забезпечують стабільну роботу в складних умовах і зменшують витрати на заміну.

- Екструдери : Контроль тиску розплаву в матрицях/циліндрах під час екструзії труб з ПЕ/ПВХ/ПП, видування плівки та екструзії гумових ущільнень для регулювання швидкості та товщини продукту.

- Інжекторних машин : Контроль тиску в циліндрі/соплі під час формування, щоб уникнути дефектів (недоливу, заусенців, втягнутостей) і забезпечити точність.

- Вулканізатори : Контроль тиску під час вулканізації гуми для рівномірного затвердіння та підвищення міцності/еластичності продукту.

- Машини для прядіння : Контроль тиску розплаву на фільтрах під час виділення поліестеру/нейлону/спандексу — забезпечення рівномірності діаметра ниток і запобігання обривам/повставанню ворсу.

- Транспортування розплаву ПЕТ : Контроль тиску в трубопроводах розплаву ПЕТ для забезпечення стабільної подачі до компонентів для виділення волокна.

- Метали при високих температурах : Контроль тиску в транспортних трубопроводах/формах для лиття розплавленої сталі/алюмінію/міді, щоб запобігти переливу або недостатньому заповненню форми.

- Формування вогнетривких матеріалів : Контроль тиску в обладнанні для керамічної суспензії/скляного розплаву для забезпечення однорідної густини продукту.

- Теплова обробка харчових продуктів : Контроль тиску під час кипіння/транспортування шоколаду, сиропу або джему для забезпечення безпеки та текстури.

- Обробка наповнювачів для лікарських засобів : Контроль тиску розплавлених фармацевтичних смол/основ супозиторіїв з дотриманням стандартів GMP.

- Реактори : Контроль тиску в реакторах з високим тиском/високою температурою (наприклад, хімічний синтез, полімеризація полімерів).

- Покриття/адгезиви для високих температур : Контроль тиску транспортування розплавлених покриттів/адгезивів для однорідності застосування .

Вступ до продукту

Розплав з високою температурою датчики тиску /transmitters — це промислові вимірювальні пристрої, спеціально розроблені для роботи в умовах високих температур, тиску, високої в'язкості та агресивних середовищ. Їхня основна функція — безперервний контроль параметрів тиску розплавів (наприклад, пластмас, гуми, розплавлених металів, сировини для хімічних волокон), забезпечуючи критично важливу інформацію для керування технологічним процесом, стабільності якості та безпеки обладнання. Вони широко використовуються в галузях, таких як гума-пластмаси, металургія та хімічне волокно.

1. Основні характеристики та функції

1) Здатність працювати в екстремальних умовах (ключова характеристика)

2) Точне вимірювання та стабільний вихідний сигнал

3) Конструктивні та монтажні переваги

4) Додаткові функції (моделі преміум-класу)

2. Основні галузеві проблеми, які вирішуються

У сценаріях високотемпературних розплавів традиційні датчики тиску (наприклад, звичайні тензометричні, керамічні датчики) страждають від неможливості витримувати високі температури, легко забиваються, мають дрейф точності та короткий термін служби . Ця продукт спеціально вирішує ці проблеми:

3. Основні переваги для користувача

4. Типові сценарії застосування

1) Гумова та пластмасова промисловість (основне застосування)

2) Промисловість хімічних волокон

3) Металургійна промисловість

4) Харчова та фармацевтична промисловість

5) Інші спеціальні сценарії

Резюме

Основна цінність датчиків/передавачів тиску розплавів при високій температурі полягає в точному, стабільному вимірюванні в екстремальних умовах . Вирішуючи проблеми контролю тиску в умовах високих температур, високого тиску та високої в'язкості середовищ, вони забезпечують не лише безпеку виробництва, але й підвищують стабільність продукції — стаючи ключовим обладнанням для автоматизованого/інтелектуального виробництва в галузях гуми/пластмас, хімічних волокон та металургії. Гнучке встановлення, висока сумісність і тривалий термін служби також зменшують загальні витрати та підвищують ефективність виробництва для користувачів.(з запитання-відповіді Feishu| https://ask.feishu.cn)

Детальний дисплей

Параметри

| Назва параметра | Значення параметра |

| Розмах тиску | 0-10 МПа ~ 0-150 МПа |

| Точність | 0,3% НВ; 0,5% НВ; 1,0% НВ; 1,5% НВ |

| Вихідний сигнал | 2 мВ/В; 3,3 мВ/В |

| Напруга екситації | 10(6 ~ 12) В пост. струму |

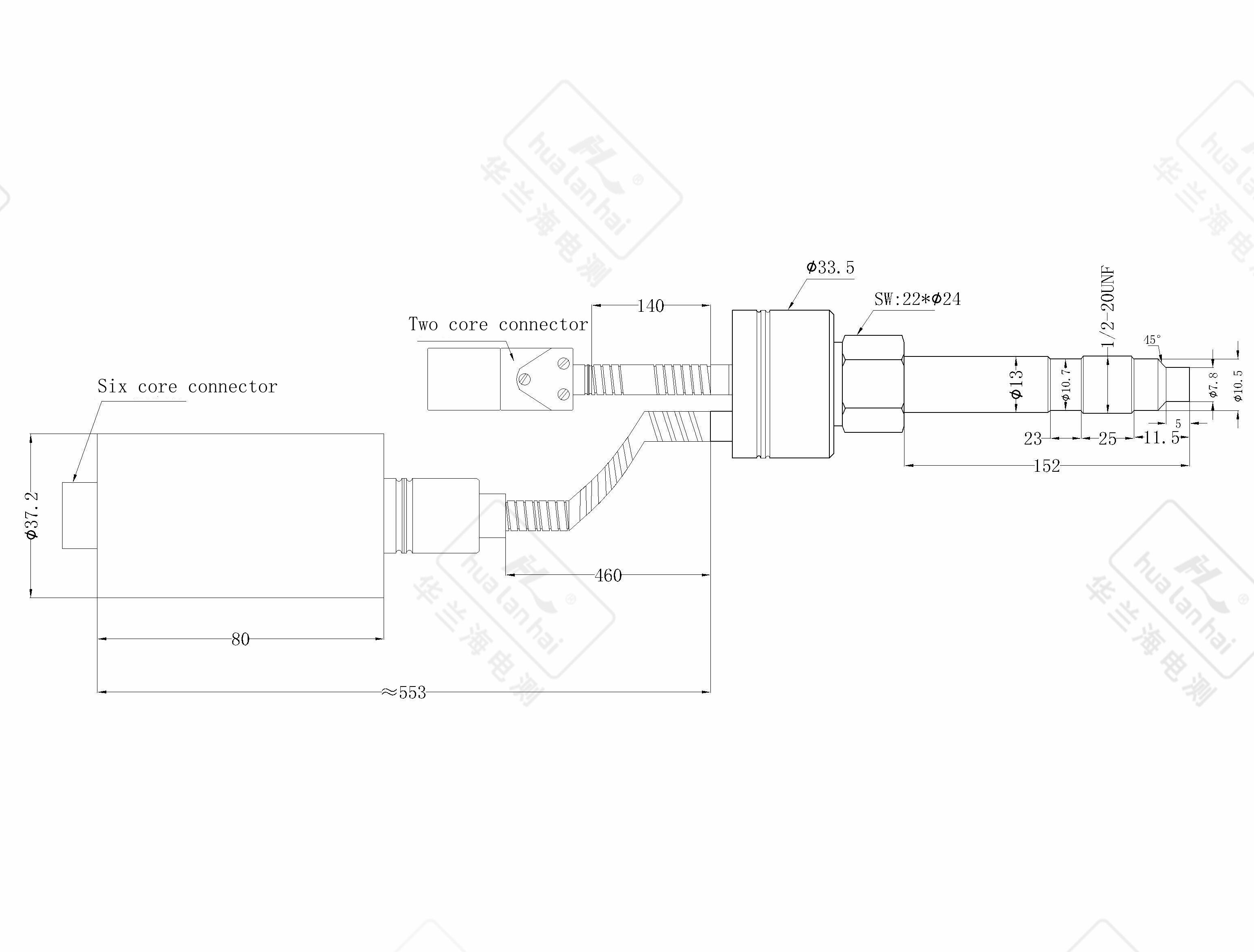

| Електричне з'єднання | роз'єм із 6 контактами |

| Температура діафрагми | 0 ~ 200-400 °C |

| Температура середовища | -10℃ ~ 80℃ |

| Модель термопари | K, E, J, PT100 rtd |

| Різьбове з'єднання | M14×1.5;M22×1.5;M12×1.5;1/2-20UNF;На замовлення |