- Descripción general

- Productos recomendados

- Resistencia a altas temperaturas : Con un amplio rango de temperatura operativa y fabricados con materiales resistentes al calor, pueden estar en contacto directo con masas fundidas de alta temperatura sin sufrir daños.

- Resistencia a Alta Presión y Viscosidad : Al contar con un amplio rango de medición, resisten la presión de impacto del flujo fundido. Estructuras optimizadas de la sonda (por ejemplo, membrana plana, diseños de membrana en forma de cuña) evitan la adhesión y obstrucción por fusión de alta viscosidad, reduciendo errores de medición.

- Resistencia a la corrosión y a las interferencias : Las partes en contacto con el medio están fabricadas con aleaciones resistentes a la corrosión o recubrimientos cerámicos para resistir la erosión causada por fusibles ácidos, alcalinos o a base de disolventes orgánicos. Los módulos integrados de blindaje electromagnético contrarrestan las interferencias de red y vibraciones (adecuados para vibraciones de alta frecuencia en extrusoras, máquinas de inyección, etc.).

- Alta Precisión y Repetitividad : Ofrece una precisión de medición de ±0,1 %FS a ±0,25 %FS, linealidad de ≤±0,2 %FS y repetibilidad de ≤±0,1 %FS, garantizando consistencia de datos para necesidades de producción de precisión.

- Compensación de temperatura : Integra algoritmos de compensación de temperatura en múltiples puntos para contrarrestar el impacto de la deriva térmica en la precisión de medición en entornos de alta temperatura, manteniendo datos estables en un amplio rango de temperaturas.

- Salida de señal flexible : Soporta señales estándar industriales, incluyendo analógicas (4-20mA, 0-10V, 0-5V) y digitales (HART, RS485-Modbus, Profibus). Puede conectarse directamente a PLC, sistemas DCS y computadoras industriales para una integración sencilla en automatización.

- Diseño integrado/modular : Compacto en tamaño, con longitudes de sonda personalizables (para adaptarse a las profundidades de cilindros/matrices de diferentes equipos). Métodos de instalación flexibles (roscado: M14/M18/M22; brida; abrazadera) que no requieren modificaciones complejas del equipo.

- Protección contra sobrecarga y explosiones : Equipado con protección contra sobrecarga del 150%–200%FS para prevenir daños por cambios bruscos de presión. Algunos modelos cumplen con la Ex d II CT4 norma a prueba de explosiones, lo que los hace adecuados para procesos de fusión inflamables/explosivos (por ejemplo, producción de caucho basado en disolventes).

- Visualización en Tiempo Real : Pantalla LCD/LED integrada para una lectura intuitiva de la presión sin depender de sistemas de control.

- Salida de alarma : Establezca umbrales superiores/inferiores de presión: activa alarmas de conmutación (por ejemplo, salida de relé) cuando se superan, para vincularse con el apagado o ajuste del equipo.

- Calibración remota : Admite calibración remota mediante el protocolo HART, eliminando la necesidad de desmontar el sensor y reduciendo la dificultad de mantenimiento.

- Adaptación a condiciones de trabajo : Soluciona el agotamiento/envejecimiento de los sensores tradicionales debido a la pobre resistencia a altas temperaturas, adaptándose a entornos de alta temperatura como matrices de extrusión, cilindros de máquinas de moldeo por inyección y tuberías de acero fundido.

- Precisión de medición : Elimina la "deriva de datos y errores grandes" causada por la adhesión de fundidos de alta viscosidad y las fluctuaciones de presión, asegurando un espesor uniforme del producto (por ejemplo, películas plásticas/tuberías) y una densidad constante (por ejemplo, productos de caucho).

- Seguridad del equipo : Supervisa en tiempo real la presión del fundido para prevenir desbordamientos, roturas de matriz o fugas en la tubería (por presión excesiva) y obstrucciones de material/falta de producto (por baja presión).

- Costos de mantenimiento : La resistencia a la corrosión y a la obstrucción reduce el desmontaje, limpieza y reemplazo frecuentes, disminuyendo el tiempo de inactividad y los costos de mantenimiento (los sensores tradicionales requieren revisiones mensuales de 1 a 2 veces; este producto extiende los intervalos a entre 3 y 12 meses).

- Integración de la automatización : La salida de señal estandarizada es compatible con los sistemas de control industrial existentes, resolviendo incompatibilidades de señal y permitiendo actualizaciones hacia producción automatizada.

- Instalación conveniente : Múltiples métodos se adaptan a diferentes interfaces de equipos; no se necesitan herramientas complejas, y la instalación/configuración toma entre 10 y 30 minutos. El diseño del sensor empotrado evita residuos de fundido, facilitando la limpieza.

- Estable y confiable : Tiempo medio entre fallos (MTBF) ≥20.000 horas con fluctuaciones mínimas de datos (≤±0,1 %FS/año), reduciendo la carga de trabajo por calibraciones o ajustes frecuentes.

- Funcionamiento fácil de usar : Las señales analógicas son plug-and-play; las señales digitales permiten configuración remota de parámetros. Los modelos con pantalla permiten lectura in situ sin necesidad de conectar computadoras o armarios de control, facilitando las inspecciones.

- Buena compatibilidad : Funciona con PLCs líderes (Siemens, Mitsubishi, Rockwell) y sistemas DCS—no se requieren convertidores de señal adicionales, reduciendo costos de integración.

- Duradero : La protección contra sobrecarga, la resistencia a las vibraciones y la resistencia a la corrosión prolongan la vida útil, manteniendo un rendimiento estable en condiciones adversas y reduciendo los costos de reemplazo.

- Extrusoras : Monitorear la presión de fusión en matrices/barriles durante la extrusión de tuberías de PE/PVC/PP, el soplado de películas plásticas y la extrusión de sellos de caucho para controlar la velocidad y el espesor del producto.

- Máquinas de moldeo por inyección : Controlar la presión en el cilindro/boquilla durante el moldeo para evitar defectos (falta de material, rebabas, marcas de hundimiento) y garantizar precisión.

- Vulcanizadores : Controlar la presión durante la vulcanización del caucho para lograr un curado uniforme y mejorar la resistencia/elasticidad del producto.

- Máquinas de hilado : Monitorear la presión de fusión en los hilos de salida para la hilatura de poliéster/nylon/spandex, controlando la uniformidad del diámetro del filamento y evitando roturas/pelusas.

- Transporte de fusión de PET : Monitorear la presión en las tuberías de fusión de PET para asegurar una entrega estable a los componentes de hilatura.

- Metales fundidos a alta temperatura : Supervisar la presión en tuberías de transporte/moldes de fundición para acero fundido/aluminio/cobre para prevenir desbordamientos o fundiciones insuficientes.

- Moldeo de materiales refractarios : Controlar la presión en equipos de barbotina cerámica/fusión de vidrio para garantizar una densidad uniforme del producto.

- Procesamiento alimentario a alta temperatura : Monitorear la presión durante la ebullición/transporte de chocolate, jarabe o mermelada para garantizar la seguridad y la textura.

- Procesamiento de excipientes farmacéuticos : Controlar la presión de resinas farmacéuticas fundidas/bases para supositorios, cumpliendo con las normas GMP.

- Reactores : Monitorear la presión en reactores de alta temperatura/alta presión (por ejemplo, síntesis química, polimerización de polímeros).

- Revestimientos/Adhesivos de Alta Temperatura : Controla la presión de transporte de recubrimientos/adhesivos fundidos para una distribución uniforme aplicación .

Introducción del producto

Fusión de alta temperatura sensores de presión /transmisores son dispositivos industriales de medición diseñados específicamente para condiciones de trabajo de alta temperatura, alta presión, alta viscosidad y medios corrosivos. Su función principal es monitorear continuamente los parámetros de presión de fusión (por ejemplo, plásticos, caucho, metales fundidos, materias primas para fibras químicas), proporcionando soporte de datos crítico para el control del proceso de producción, la estabilidad de calidad y la seguridad del equipo. Se utilizan ampliamente en industrias como la del caucho y plástico, la metalurgia y la fibra química.

1. Características y funciones principales

1) Adaptabilidad a Condiciones Extremas de Trabajo (Característica Principal)

2) Medición precisa y salida estable

3) Ventajas estructurales e de instalación

4) Funciones adicionales (modelos de gama alta)

2. Puntos Críticos Principales de la Industria que se Abordan

En escenarios de fusión a alta temperatura, los sensores de presión tradicionales (por ejemplo, sensores de deformación ordinarios, sensores cerámicos) sufren de incapacidad para soportar altas temperaturas, obstrucción fácil, deriva de precisión y vida útil corta . Este producto resuelve específicamente estos problemas:

3. Aspectos destacados de la experiencia de usuario

4. Escenarios típicos de aplicación

1) Industria del caucho y plásticos (aplicación principal)

2) Industria de fibras químicas

3) Industria metalúrgica

4) Industrias alimentaria y farmacéutica

5) Otros escenarios especiales

RESUMEN

El valor principal de los sensores/transmisores de presión para fundidos a alta temperatura radica en la medición precisa y estable bajo condiciones extremas . Al abordar los problemas de monitoreo de presión en medios de alta temperatura, alta presión y alta viscosidad, no solo garantizan la seguridad en la producción, sino que también mejoran la consistencia del producto, convirtiéndolos así en equipos clave para la producción automatizada/inteligente en las industrias del caucho/plástico, fibras químicas y metalurgia. Su instalación flexible, fuerte compatibilidad y larga vida útil también reducen los costos generales y aumentan la eficiencia productiva para los usuarios.(proveniente de Lark Knowledge Q&A| https://ask.feishu.cn)

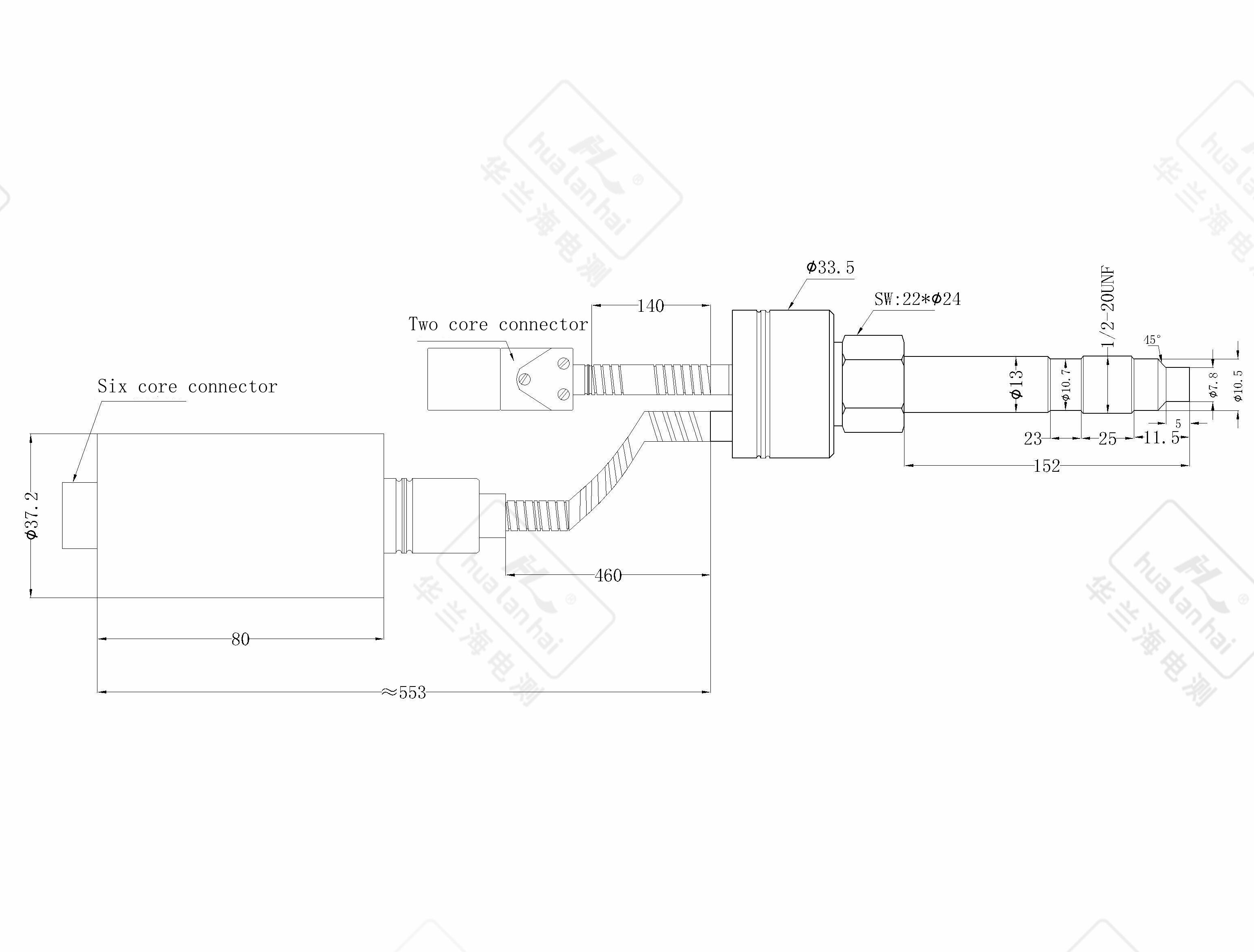

Visualización de detalles

Parámetros

| Nombre del Parámetro | Valor del parámetro |

| Rango de Presión | 0-10MPa ~ 0-150MPa |

| Precisión | 0,3 % FS; 0,5 % FS; 1,0 % FS; 1,5 % FS |

| Señal de salida | 2mV/V; 3,3mV/V |

| Voltaje de excitación | 10(6 ~ 12)V CC |

| Conexión eléctrica | conector de 6 pines |

| Temperatura de diafragma | 0 ~ 200-400℃ |

| Temperatura Ambiental | -10℃ ~ 80℃ |

| Modelo de termopar | K, E, J, PT100 rtd |

| Conexión de rosca | M14×1.5; M22×1.5; M12×1.5; 1/2-20UNF; Personalizado |