- Panoramica

- Prodotti consigliati

- Resistenza ad alte temperature : Grazie a un'ampia gamma di temperature operative e alla costruzione con materiali resistenti alle alte temperature, possono entrare direttamente in contatto con materiali fusi ad alta temperatura senza subire danni.

- Resistenza ad Alta Pressione E Viscosità : Con un'ampia gamma di misurazione, resistono alla pressione d'urto del flusso fuso. Strutture ottimizzate della sonda (ad esempio, membrana a filo, design a membrana a cuneo) impediscono l'adesione e l'intasamento da parte di fusioni ad alta viscosità, riducendo gli errori di misurazione.

- Resistenza alla corrosione e alle interferenze : Le parti a contatto con il mezzo sono realizzate in leghe resistenti alla corrosione o con rivestimenti ceramici per resistere all'erosione causata da fusioni acide, alcaline o a base di solventi organici. Moduli integrati di schermatura elettromagnetica contrastano le interferenze di rete e le vibrazioni (adatti a vibrazioni ad alta frequenza in estrusori, macchine per stampaggio ad iniezione, ecc.).

- Alta precisione e ripetibilità : Offre un'accuratezza di misura da ±0,1%FS a ±0,25%FS, linearità ≤±0,2%FS e ripetibilità ≤±0,1%FS, garantendo coerenza dei dati per esigenze produttive di precisione.

- Compensazione della temperatura : Integra algoritmi di compensazione della temperatura multipunto per ridurre l'impatto alla deriva termica sulla precisione delle misurazioni in ambienti ad alta temperatura, mantenendo dati stabili su un'ampia gamma di temperature.

- Uscita del Segnale Flessibile : Supporta segnali industriali standard, inclusi analogici (4-20mA, 0-10V, 0-5V) e digitali (HART, RS485-Modbus, Profibus). Può essere collegato direttamente a PLC, sistemi DCS e computer industriali per una facile integrazione nell'automazione.

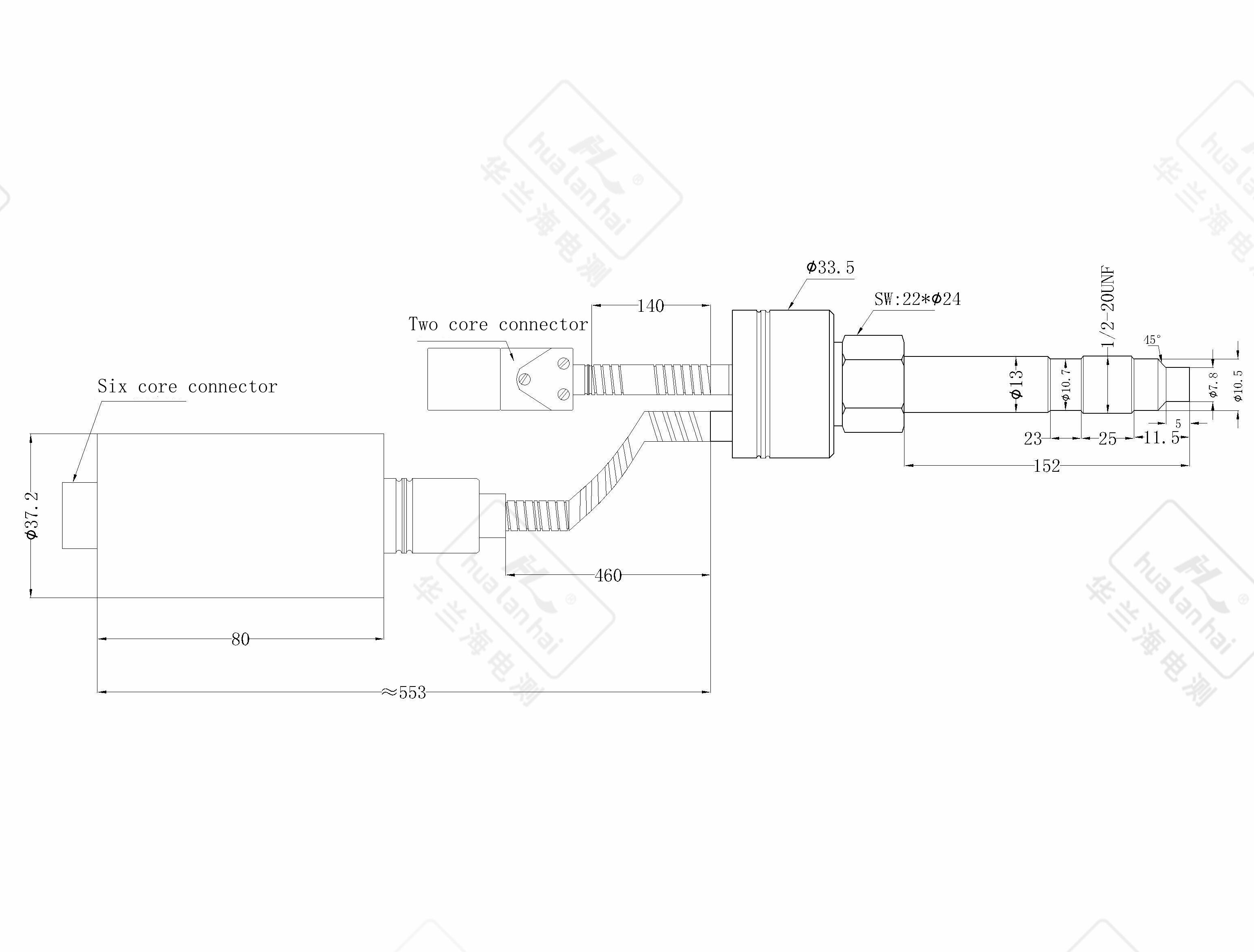

- Design Integrato/Modulare : Dimensioni compatte con lunghezze della sonda personalizzabili (adatte alla profondità di barili/dadi di diverse apparecchiature). Metodi di installazione flessibili (filettati: M14/M18/M22; flangia; morsetto) che non richiedono modifiche complesse alle apparecchiature.

- Protezione contro Sovraccarico ed Esplosioni : Dotato di protezione contro il sovraccarico da 150%–200%FS per prevenire danni causati da brusche variazioni di pressione. Alcuni modelli sono conformi alla Ex d II CT4 norma a prova di esplosione, rendendoli adatti alla lavorazione di fusioni infiammabili/esplosive (ad esempio, produzione di gomma a base di solvente).

- Visualizzazione in Tempo Reale : Display LCD/LED integrato per una lettura intuitiva della pressione senza dover dipendere dai sistemi di controllo.

- Uscita allarme : Impostazione di soglie di pressione superiore/inferiore—attiva allarmi di commutazione (ad esempio, uscita relè) in caso di superamento, per collegarsi all'arresto o alla regolazione dell'apparecchiatura.

- Calibrazione remota : Supporta la calibrazione remota tramite protocollo HART, eliminando la necessità di smontare il sensore e riducendo la complessità della manutenzione.

- Adattamento alle condizioni operative : Risolve il burnout/invecchiamento dei sensori tradizionali dovuto alla scarsa resistenza alle alte temperature, adattandosi a ambienti ad alta temperatura come filiere per estrusori, barili di macchine per stampaggio a iniezione e tubazioni per acciaio fuso.

- Precisione della misurazione : Elimina "deriva dei dati ed errori elevati" causati dall'adesione del melt ad alta viscosità e dalle fluttuazioni di pressione—garantendo uno spessore uniforme del prodotto (ad esempio film/tubi di plastica) e una densità costante (ad esempio prodotti in gomma).

- Sicurezza delle attrezzature : Monitora in tempo reale la pressione del melt per prevenire fuoriuscite, rotture della filiera o perdite nelle tubazioni (causate da pressione eccessiva) e blocchi del materiale/mancanze di prodotto (causate da bassa pressione).

- Costi di manutenzione : La resistenza alla corrosione e all'intasamento riduce le continue operazioni di smontaggio, pulizia e sostituzione—diminuendo i tempi di fermo macchina e i costi di manutenzione (i sensori tradizionali richiedono controlli mensili 1–2 volte; questo prodotto estende gli intervalli a 3–12 mesi).

- Integrazione dell'automazione : Uscita del segnale standardizzata compatibile con i sistemi di controllo industriale esistenti, risolve l'incompatibilità dei segnali e consente l'aggiornamento della produzione automatizzata.

- Installazione conveniente : Diversi metodi si adattano a diverse interfacce degli equipaggiamenti; non sono necessari strumenti complessi e l'installazione/la messa a punto richiedono da 10 a 30 minuti. Il design del sensore a filo previene i residui di fusione per una facile pulizia.

- Stabile e affidabile : Tempo medio tra i guasti (MTBF) ≥20.000 ore con minime fluttuazioni dei dati (≤±0,1%FS/anno), riduce il carico di lavoro legato a frequenti calibrazioni/regolazioni.

- Funzionamento agevole : I segnali analogici sono plug-and-play; i segnali digitali supportano la configurazione remota dei parametri. I modelli con display permettono la lettura in loco senza dover collegare computer o armadi di controllo, facilitando le ispezioni.

- Alta Compatibilità : Compatibile con PLC leader di mercato (Siemens, Mitsubishi, Rockwell) e sistemi DCS—non sono necessari convertitori di segnale aggiuntivi, riducendo i costi di integrazione.

- Durevole : La protezione contro il sovraccarico, la resistenza alle vibrazioni e la resistenza alla corrosione prolungano la durata utile — mantenendo prestazioni stabili in condizioni difficili e riducendo i costi di sostituzione.

- Estrusori : Monitorare la pressione della massa fusa nelle filiere/cannoni durante l'estrusione di tubi in PE/PVC/PP, la produzione di film plastici e l'estrusione di guarnizioni in gomma per controllare velocità e spessore del prodotto.

- Macchine per la modellazione per iniezione : Rilevare la pressione nel cilindro/ugello durante la stampaggio per evitare difetti (mancanze, bave, avvallamenti) e garantire precisione.

- Vulcanizzatori : Controllare la pressione durante la vulcanizzazione della gomma per una cottura uniforme e un miglioramento della resistenza/elasticità del prodotto.

- Macchine per filare : Monitorare la pressione della massa fusa agli estrusori per la produzione di filati in poliestere/nylon/spandex — controllando l'uniformità del diametro dei filamenti ed evitando rotture/pilling.

- Trasporto della massa fusa di PET : Monitorare la pressione nelle tubazioni della massa fusa di PET per garantire una fornitura stabile ai componenti di filatura.

- Metalli Fusi ad Alta Temperatura : Monitorare la pressione nei tubi di trasporto/stampi di fusione per acciaio fuso/alluminio/rame per prevenire straripamenti o colate insufficienti.

- Formatura di Materiali Refrattari : Controllare la pressione negli impianti per sospensioni ceramiche/vetri fusi per garantire una densità uniforme del prodotto.

- Processazione Alimentare ad Alta Temperatura : Monitorare la pressione durante l'ebollizione/trasporto di cioccolato, sciroppi o marmellate per garantire sicurezza e consistenza.

- Processazione di Eccipienti Farmaceutici : Controllare la pressione di resine farmaceutiche fuse/basi per supposte, rispettando gli standard GMP.

- Reattori : Monitorare la pressione in reattori ad alta temperatura/alta pressione (ad esempio, sintesi chimica, polimerizzazione di polimeri).

- Rivestimenti/Adesivi ad alta temperatura : Controllo della pressione di trasporto di rivestimenti/adhesivi fusi per garantire uniformità applicazione .

Introduzione al prodotto

Fusione ad alta temperatura sensori di pressione /trasmettitori sono dispositivi industriali di misura progettati specificamente per condizioni operative con alte temperature, alta pressione, alta viscosità e mezzi corrosivi. La loro funzione principale è monitorare in modo continuo i parametri di pressione dei materiali fusi (ad esempio plastica, gomma, metalli fusi, materie prime per fibre chimiche), fornendo un supporto dati essenziale per il controllo del processo produttivo, la stabilità della qualità e la sicurezza degli impianti. Sono ampiamente utilizzati in settori come gomma e plastica, metallurgia e fibre chimiche.

1. Caratteristiche e funzioni principali

1) Adattabilità a Condizioni Operative Estreme (Caratteristica Principale)

2) Misurazione precisa e uscita stabile

3) Vantaggi Strutturali e di Installazione

4) Funzioni aggiuntive (modelli di fascia alta)

2. Principali problemi settoriali affrontati

In scenari di fusione ad alta temperatura, i sensori di pressione tradizionali (ad esempio, sensori a estensimetro comuni, sensori in ceramica) soffrono di incapacità di resistere alle alte temperature, facile intasamento, deriva della precisione e vita utile breve . Questo prodotto risolve specificamente questi problemi:

3. Punti di forza relativi all'esperienza utente

4. Scenari applicativi tipici

1) Industria della gomma e della plastica (Applicazione principale)

2) Industria delle fibre chimiche

3) Industria Metallurgica

4) Industrie Alimentare e Farmaceutica

5) Altri scenari speciali

Sintesi

Il valore fondamentale dei sensori/trasduttori di pressione per fusioni ad alta temperatura risiede nella misurazione precisa e stabile in condizioni estreme . Affrontando i problemi critici del monitoraggio della pressione per mezzi ad alta temperatura, alta pressione e alta viscosità, non solo garantiscono la sicurezza della produzione, ma migliorano anche la coerenza del prodotto, diventando così apparecchiature fondamentali per la produzione automatizzata/intelligente nei settori della gomma/plastica, delle fibre chimiche e della metallurgia. La loro installazione flessibile, elevata compatibilità e lunga durata riducono inoltre i costi complessivi e aumentano l'efficienza produttiva per gli utenti.(da Feishu Knowledge Q&A| https://ask.feishu.cn)

Display dettagliato

Parametri

| Nome parametro | Valore del parametro |

| Intervallo di Pressione | 0-10MPa ~ 0-150MPa |

| Precision | 0,3% FS; 0,5% FS; 1,0% FS; 1,5% FS |

| Segnale di output | 2mV/V; 3,3mV/V |

| Tensione di eccitazione | 10(6 ~ 12)V DC |

| Connessione elettrica | connettore a 6 pin |

| Temperatura della membrana | 0 ~ 200-400℃ |

| Temperatura ambiente | -10℃ ~ 80℃ |

| Modello termocoppia | K、E、J、PT100 rtd |

| Connessione a filettatura | M14×1,5;M22×1,5;M12×1,5;1/2-20UNF;Personalizzabile |