- Overzicht

- Aanbevolen producten

- Hoogtemperatuurbestendigheid : Dankzij een breed bedrijfstemperatuurbereik en vervaardiging uit temperaturenbestendige materialen kunnen zij rechtstreeks in contact komen met hoge-temperatuur smeltstoffen zonder beschadiging.

- Bestand tegen hoge druk en viscositeit : Met een breed meetbereik weerstaan ze impaktdruk van smeltstroom. Geoptimaliseerde meetstructuur (bijv. vlak afgewerkte membraan, wigvormige membraanontwerpen) voorkomt hechting en verstopping door hoogviskeuze smelt, waardoor meetfouten worden verminderd.

- Corrosie- en interferentiebestendigheid : Delen die in contact komen met het medium zijn vervaardigd uit corrosiebestendige legeringen of keramische coatings om erosie door zure, alkalische of op organische oplosmiddelen gebaseerde smelt te weerstaan. Ingebouwde elektromagnetische afschermmodules neutraliseren netwerk- en trillingsinterferentie (geschikt voor hoogfrequente trillingen in extruders, spuitgietmachines, enz.).

- Hoge precisie en herhaalbaarheid : Biedt een meetnauwkeurigheid van ±0,1%WS tot ±0,25%WS, lineariteit van ≤±0,2%WS en reproduceerbaarheid van ≤±0,1%WS—waardoor gegevensconsistentie voor precisieproductiebehoeften wordt gewaarborgd.

- Temperatuurcompensatie : Integreert multi-punts temperatuurcompensatie-algoritmen om de invloed van temperatuurdrijf op meetnauwkeurigheid in hoge-temperatuur omgevingen te compenseren, en zorgt voor stabiele data over een breed temperatuurbereik.

- Flexibele signaaluitvoer : Ondersteunt industriële standaardsignalen, waaronder analoog (4-20mA, 0-10V, 0-5V) en digitaal (HART, RS485-Modbus, Profibus). Kan rechtstreeks worden aangesloten op PLC's, DCS-systemen en industriële computers voor eenvoudige automatiseringsintegratie.

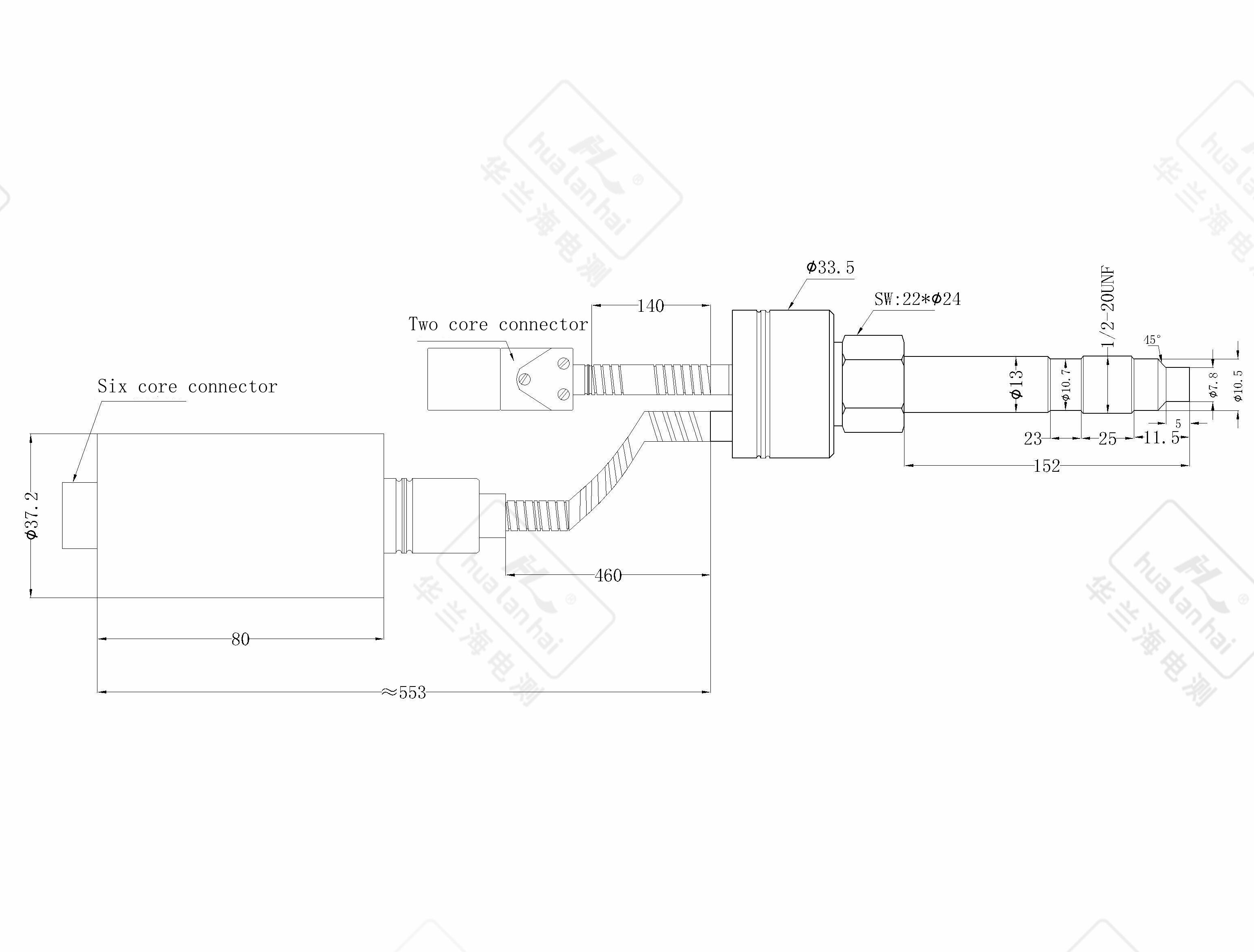

- Geïntegreerd/modulair ontwerp : Compact van formaat met aanpasbare sonde-lengtes (om geschikt te zijn voor de cilinder/matrijsgroeven van verschillende apparatuur). Flexibele installatiemethoden (draad: M14/M18/M22; flens; klem) vereisen geen complexe aanpassingen aan de apparatuur.

- Overbelastings- en explosiebeveiliging : Uitgerust met 150%–200%FS overbelastingsbeveiliging om schade door plotselinge drukveranderingen te voorkomen. Sommige modellen voldoen aan de Ex d II CT4 explosieveilige standaard, waardoor ze geschikt zijn voor verwerking van ontvlambare/explosieve smelten (bijvoorbeeld oplosmiddelgebaseerde rubberproductie).

- Real-time weergave : Ingebouwd LCD/LED-scherm voor intuïtief aflezen van druk zonder afhankelijk te zijn van regelsystemen.

- Alarm-uitgang : Stel boven-/onderdruk drempels in—activeert schakelalarmen (bijvoorbeeld relaisuitgang) bij overschrijding, zodat gekoppeld kan worden aan uitschakeling of aanpassing van apparatuur.

- Afstandscalibratie : Ondersteunt afstandscalibratie via het HART-protocol, waardoor sensorontmanteling overbodig wordt en onderhoudsgemak verbetert.

- Aanpassing aan werkomstandigheden : Lost uitbranden/veroudering van traditionele sensoren op als gevolg van slechte bestandheid tegen hoge temperaturen, en past zich aan aan hoge-temperatuur omgevingen zoals extrusievaten, spuitgietmachinecilinders en gesmolten staalleidingen.

- Meetnauwkeurigheid : Vermijdt "data drift en grote fouten" veroorzaakt door hechting van hoogviskeuze smelt en drukfluctuaties—waardoor een gelijkmatige productdikte (bijv. kunststof folie/buizen) en constante dichtheid (bijv. rubberproducten) wordt gegarandeerd.

- Apparatuurveiligheid : Bewaakt in real time de smeltdruk om overstroming, malbreuk of lekkage van leidingen (door te hoge druk) en materiaalverstoppingen/producttekorten (door lage druk) te voorkomen.

- Onderhoudskosten : Bestand tegen corrosie en verstopping vermindert frequente demontage, reiniging en vervanging—verlaagt stilstandtijd en onderhoudskosten (traditionele sensoren vereisen maandelijks 1–2 controles; dit product verlengt de intervallen tot 3–12 maanden).

- Automatisering integratie : Standaard signaaluitgang is compatibel met bestaande industriële regelsystemen, waardoor signaalonverenigbaarheid wordt opgelost en geautomatiseerde productie-upgrades mogelijk worden.

- Gemakkelijke installatie : Meerdere methoden passen bij verschillende apparatuurinterfaces; er zijn geen complexe gereedschappen nodig, en installatie/debugging duurt 10–30 minuten. Het vlak aansluitsende meetpunt ontwijkt smeltresten, wat reiniging eenvoudig maakt.

- Stabiel en betrouwbaar : Gemiddelde tijd tussen storingen (MTBF) ≥20.000 uur met minimale datafluctuatie (≤±0,1 %FS/jaar), waardoor de noodzaak voor frequente kalibratie/aanpassing wordt verminderd.

- Gebruikersvriendelijke werking : Analoge signalen zijn plug-and-play; digitale signalen ondersteunen externe parameterconfiguratie. Modellen met display maken directe aflezing ter plaatse mogelijk zonder aansluiting op computers/bedieningskasten, wat inspecties vergemakkelijkt.

- Sterke Compatibiliteit : Werkt samen met gangbare PLC's (Siemens, Mitsubishi, Rockwell) en DCS-systemen—er zijn geen extra signaalconverters nodig, wat integratiekosten verlaagt.

- Duurzaam : Overbelastingsbeveiliging, trillingsbestendigheid en corrosiebestendigheid verlengen de levensduur — waarbij stabiele prestaties worden behouden onder extreme omstandigheden en vervangingskosten worden verlaagd.

- Extruders : Houd de smeltdruk in de mal/buis bij PE/PVC/PP-buisextrusie, productie van kunststof folie en extrusie van rubberafdichtingen in de gaten om snelheid en productdikte te regelen.

- Injektieomvormmachines : Volg de buis/spuitmond-druk tijdens het gieten om gebreken te voorkomen (ondervervulling, overloop, insinkmerken) en precisie te garanderen.

- Verzilveringsmachines : Regel de druk tijdens de vulkanisatie van rubber voor een gelijkmatige uitharding en verbeterde productsterkte/elasticiteit.

- Spinnende machines : Houd de smeltdruk aan de spinnerets in de gaten bij het spinnen van polyester/nylon/spandex — voor uniformiteit van de draaddiameter en om breuken en pluizen te voorkomen.

- PET-smelttransport monitor de druk in PET-smeerslanen om een stabiele aanvoer naar spinnende onderdelen te waarborgen.

- Hoogtemperatuur smeltende metalen houd de druk in transportleidingen/gietvormen voor gesmolten staal/aluminium/koper in de gaten om overstroming of onvoldoende gieten te voorkomen.

- Vormen van vuurvaste materialen regel de druk in keramische suspensies/glasversmeltapparatuur om een uniforme productdichtheid te waarborgen.

- Voedselverwerking bij hoge temperatuur monitor de druk tijdens het koken/vervoeren van chocolade, siroop of jam om veiligheid en textuur te waarborgen.

- Verwerking van farmaceutische hulpstoffen : Regel de druk van gesmolten farmaceutische harsen/suppositoriabasissen, in overeenstemming met GMP-normen.

- Reactoren : Houd de druk in de gaten in reactors met hoge temperatuur/hoge druk (bijvoorbeeld chemische synthese, polymerisatie van polymeren).

- Coatings/lijmstoffen voor hoge temperaturen : Regel de transportdruk van gesmolten coatings/lijmstoffen voor een gelijkmatige toepassing .

Productintroductie

Hoogtemperatuursmelt drukgevoelens /transmitters zijn industriële meetapparaten die specifiek zijn ontworpen voor werkomstandigheden met hoge temperatuur, hoge druk, hoge viscositeit en corrosieve media. Hun kernfunctie is het continu monitoren van de druksparameters van smelten (bijvoorbeeld kunststof, rubber, gesmolten metalen, grondstoffen voor chemische vezels), waarbij ze cruciale ondersteuning bieden voor de controle van productieprocessen, kwaliteitsstabiliteit en veiligheid van apparatuur. Ze worden veel gebruikt in industrieën zoals rubber en kunststof, metallurgie en chemische vezels.

1. Kernkenmerken en functies

1) Aanpassingsvermogen aan extreme werkomstandigheden (kernkenmerk)

2) Nauwkeurige meting en stabiele uitvoer

3) Structurele en installatievoordelen

4) Aanvullende functies (high-end modellen)

2. Kernproblemen in de industrie die worden aangepakt

In situaties met hoge smelttemperaturen ondervinden traditionele druksensoren (bijvoorbeeld gewone rekstrookjes, keramische sensoren) van onvermogen om hoge temperaturen te weerstaan, snel verstopping, precisiedrift en korte levensduur . Deze productlost deze problemen specifiek op

3. Hoogtepunten in gebruikerservaring

4. Typische toepassingsscenario's

1) Rubber- en kunststofindustrie (hoofdtoepassing)

2) Chemische vezelindustrie

3) Metallurgische industrie

4) Voedings- en farmaceutische industrieën

5) Andere speciale scenario's

Samenvatting

De kernwaarde van smelt druksensoren/transmitters voor hoge temperaturen ligt in nauwkeurige, stabiele meting onder extreme omstandigheden . Door drukmeetproblemen op te lossen bij media met hoge temperatuur, hoge druk en hoge viscositeit, zorgen zij niet alleen voor productieve veiligheid, maar verbeteren ook de productconsistente kwaliteit—waardoor zij essentiële apparatuur zijn voor geautomatiseerde/intelligente productie in de rubber/plastics-, chemische vezel- en metallurgie-industrie. Hun flexibele installatie, sterke compatibiliteit en lange levensduur verlagen bovendien de totale kosten en verhogen de productie-efficiëntie voor gebruikers.(vanuit Feishu Knowledge Q&A| https://ask.feishu.cn)

Detail weergave

Parameters

| Parameter naam | Parameterwaarde |

| Drukbereik | 0-10MPa ~ 0-150MPa |

| Precies | 0,3% FS; 0,5% FS; 1,0% FS; 1,5% FS |

| Uitgangssignaal | 2mV/V; 3,3mV/V |

| Aanzetspanning | 10(6 ~ 12)V DC |

| Elektrische aansluiting | 6-pins stekker |

| Membranetemperatuur | 0 ~ 200-400℃ |

| Omgevings temperatuur | -10℃ ~ 80℃ |

| Thermokoppelmodel | K, E, J, PT100 rtd |

| Schroverbinding | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; Op maat |