- Vue d'ensemble

- Produits recommandés

- Résistance à haute température : Grâce à une plage de température de fonctionnement étendue et à la fabrication en matériaux résistants aux hautes températures, ils peuvent entrer directement en contact avec des matériaux en fusion à haute température sans subir de dommages.

- Résistance à la haute pression et à la haute viscosité : Bénéficiant d'une large plage de mesure, ils résistent à la pression d'impact du flux de fusion. Des structures de sonde optimisées (par exemple, membrane affleurante, conception de membrane en forme de coin) empêchent l'adhérence et les colmatages causés par les mélanges à haute viscosité, réduisant ainsi les erreurs de mesure.

- Résistance à la corrosion et aux interférences : Les parties en contact avec le fluide sont fabriquées en alliages résistants à la corrosion ou en revêtements céramiques afin de résister à l'érosion provoquée par des mélanges acides, alcalins ou à base de solvants organiques. Des modules intégrés de blindage électromagnétique contrarient les interférences réseau et les vibrations (adaptés aux vibrations à haute fréquence des extrudeuses, machines d'injection, etc.).

- Haute précision et répétabilité : Offre une précision de mesure de ±0,1 %FS à ±0,25 %FS, une linéarité de ≤±0,2 %FS et une répétabilité de ≤±0,1 %FS, garantissant la cohérence des données pour les besoins de production de précision.

- Compensation de la température : Intègre des algorithmes de compensation de température multipoints pour compenser l'impact de la dérive thermique sur la précision des mesures dans les environnements à haute température, en maintenant des données stables sur une large plage de température.

- Sortie de signal flexible : Prend en charge les signaux industriels standards, y compris les signaux analogiques (4-20 mA, 0-10 V, 0-5 V) et numériques (HART, RS485-Modbus, Profibus). Peut être directement connecté à des automates (PLC), des systèmes DCS et des ordinateurs industriels pour une intégration facile à l'automatisation.

- Conception intégrée/modulaire : Compact avec des longueurs de sonde personnalisables (adaptées aux profondeurs de fourreau/dies de différents équipements). Méthodes d'installation flexibles (filetées : M14/M18/M22 ; bride ; collier) ne nécessitant aucune modification complexe de l'équipement.

- Protection contre les surcharges et les explosions : Équipé d'une protection contre les surcharges de 150 % à 200 % FS pour éviter les dommages dus aux changements de pression soudains. Certains modèles sont conformes à la Ex d II CT4 norme antidéflagrante, les rendant adaptés à la transformation de matières fondues inflammables/explosives (par exemple, production de caoutchouc à base de solvant).

- Affichage en temps réel : Affichage intégré LCD/LED pour une lecture intuitive de la pression sans dépendre des systèmes de contrôle.

- Sortie d'alarme : Définition de seuils de pression supérieurs/inférieurs — déclenchement d'alarmes de commutation (par exemple, sortie relais) en cas de dépassement, permettant la liaison avec l'arrêt ou le réglage de l'équipement.

- Étalonnage à distance : Prise en charge de l'étalonnage à distance via le protocole HART, éliminant la nécessité de démonter le capteur et réduisant la difficulté de maintenance.

- Adaptation aux conditions de fonctionnement : Résout l'usure/le vieillissement des capteurs traditionnels dû à une faible résistance aux hautes températures, s'adaptant ainsi à des environnements à haute température tels que les filières d'extrudeuses, les cylindres de machines d'injection et les conduites de fonte d'acier.

- Précision de la mesure : Élimine les « dérives de données et erreurs importantes » causées par l'adhérence de la matière fondue à haute viscosité et par les fluctuations de pression — garantissant une épaisseur uniforme du produit (par exemple, films/plaques plastiques) et une densité constante (par exemple, produits en caoutchouc).

- Sécurité des équipements : Surveille en temps réel la pression de la matière fondue afin d'éviter les débordements, la rupture de filière ou les fuites de conduite (dues à une pression excessive), ainsi que les obstructions de matière ou les défauts de produit (provoqués par une pression insuffisante).

- Coûts d'entretien : La résistance à la corrosion et aux colmatages réduit les démontages, nettoyages et remplacements fréquents — diminuant les temps d'arrêt et les coûts de maintenance (les capteurs traditionnels nécessitent des vérifications mensuelles 1 à 2 fois ; ce produit étend les intervalles à 3 à 12 mois).

- Intégration de l'automatisation : Une sortie de signal standardisée compatible avec les systèmes de contrôle industriel existants, résolvant les incompatibilités de signal et permettant la modernisation de la production automatisée.

- Installation pratique : Plusieurs méthodes s'adaptent à différentes interfaces d'équipement ; aucun outil complexe requis, et l'installation/mise au point prend de 10 à 30 minutes. Le design du capteur affleurant empêche les résidus de fusion, facilitant le nettoyage.

- Stable et fiable : Délai moyen entre pannes (MTBF) ≥ 20 000 heures avec des fluctuations de données minimales (≤ ±0,1 %FS/an), réduisant les besoins fréquents d'étalonnage ou de réglage.

- Fonctionnement convivial : Les signaux analogiques sont prêts à l'emploi ; les signaux numériques permettent une configuration à distance des paramètres. Les modèles équipés d'afficheur autorisent une lecture sur site sans connexion à un ordinateur ou armoire de contrôle, facilitant les inspections.

- Compatibilité étendue : Fonctionne avec les automates programmables courants (Siemens, Mitsubishi, Rockwell) et les systèmes DCS — aucun convertisseur de signal supplémentaire nécessaire, réduisant les coûts d'intégration.

- Durable : La protection contre les surcharges, la résistance aux vibrations et la résistance à la corrosion prolongent la durée de vie — en maintenant des performances stables dans des conditions difficiles et en réduisant les coûts de remplacement.

- Extrudeuses : Surveiller la pression de fusion dans les filières/cylindres lors de l'extrusion de tuyaux en PE/PVC/PP, du soufflage de films plastiques et de l'extrusion de joints en caoutchouc afin de contrôler la vitesse et l'épaisseur du produit.

- Machines d'injection : Suivre la pression dans le cylindre/la buse pendant le moulage pour éviter les défauts (manques, bavures, marques de retrait) et garantir la précision.

- Vulcaniseurs : Contrôler la pression pendant la vulcanisation du caoutchouc pour assurer une cuisson uniforme et améliorer la résistance/élasticité du produit.

- Machines à filer : Surveiller la pression de fusion aux filières pour le filage de polyester/nylon/élasthanne — en contrôlant l'uniformité du diamètre des filaments et en évitant les cassures/effilochages.

- Transport du PET en phase fondue : Surveiller la pression dans les conduites de PET fondu pour assurer une alimentation stable aux composants de filage.

- Métaux fondus à haute température : Surveiller la pression dans les conduites de transport/les moules de coulée pour l'acier, l'aluminium ou le cuivre en fusion afin d'éviter les débordements ou un remplissage insuffisant.

- Moulage de matériaux réfractaires : Contrôler la pression dans les équipements de boue céramique/de verre fondu afin d'assurer une densité uniforme du produit.

- Transformation alimentaire à haute température : Surveiller la pression pendant l'ébullition/le transport du chocolat, du sirop ou de la confiture afin d'assurer la sécurité et la texture.

- Transformation des excipients pharmaceutiques : Contrôler la pression des résines pharmaceutiques fondues/des bases de suppositoires, en conformité avec les normes BPF.

- Réacteurs : Surveiller la pression dans les réacteurs à haute température/haute pression (par exemple, synthèse chimique, polymérisation de polymères).

- Revêtements/adhésifs haute température : Contrôler la pression de transport des revêtements/adhésifs fondus afin d'assurer une répartition uniforme application .

Introduction du produit

Font à haute température capteurs de Pression /transmetteurs sont des appareils de mesure industriels conçus spécifiquement pour des conditions de travail à haute température, haute pression, haute viscosité et milieu corrosif. Leur fonction principale est de surveiller en continu les paramètres de pression des matériaux fondus (par exemple, plastiques, caoutchouc, métaux en fusion, matières premières pour fibres chimiques), en fournissant un soutien essentiel en matière de données pour le contrôle du processus de production, la stabilité de la qualité et la sécurité des équipements. Ils sont largement utilisés dans des industries telles que celles du caoutchouc et du plastique, la métallurgie et la fibre chimique.

1. Caractéristiques et fonctions principales

1) Adaptabilité aux conditions de fonctionnement extrêmes (caractéristique principale)

2) Mesure précise et sortie stable

3) Avantages structurels et d'installation

4) Fonctions supplémentaires (modèles haut de gamme)

2. Problèmes clés du secteur résolus

Dans les scénarios de fusion à haute température, les capteurs de pression traditionnels (par exemple, jauges de contrainte ordinaires, capteurs en céramique) souffrent de l'impossibilité de résister aux hautes températures, d'obstruction facile, de dérive de précision et de durée de vie courte je suis désolé. Ça! produit résout spécifiquement ces problèmes :

3. Points forts de l'expérience utilisateur

4. Scénarios d'application typiques

1) Industrie du caoutchouc et des matières plastiques (application principale)

2) Industrie des fibres chimiques

3) Industrie métallurgique

4) Industries alimentaire et pharmaceutique

5) Autres scénarios particuliers

Résumé

La valeur fondamentale des capteurs/transmetteurs de pression pour fusion à haute température réside dans la mesure précise et stable dans des conditions extrêmes . En résolvant les difficultés liées à la surveillance de pression pour des milieux à haute température, haute pression et haute viscosité, ils garantissent non seulement la sécurité de production, mais améliorent également la cohérence des produits — ce qui en fait un équipement clé pour la production automatisée/intelligente dans les industries du caoutchouc/plastique, des fibres chimiques et de la métallurgie. Leur installation flexible, leur forte compatibilité et leur longue durée de vie réduisent également les coûts globaux et augmentent l'efficacité de production pour les utilisateurs.(de la base de connaissances Feishu| https://ask.feishu.cn)

Affichage des détails

Paramètres

| Nom du paramètre | Valeur du paramètre |

| Plage de pression | 0-10 MPa ~ 0-150 MPa |

| Précision | 0,3 % FS ; 0,5 % FS ; 1,0 % FS ; 1,5 % FS |

| Signal de sortie | 2 mV/V ; 3,3 mV/V |

| Tension d'excitation | 10(6 ~ 12)V CC |

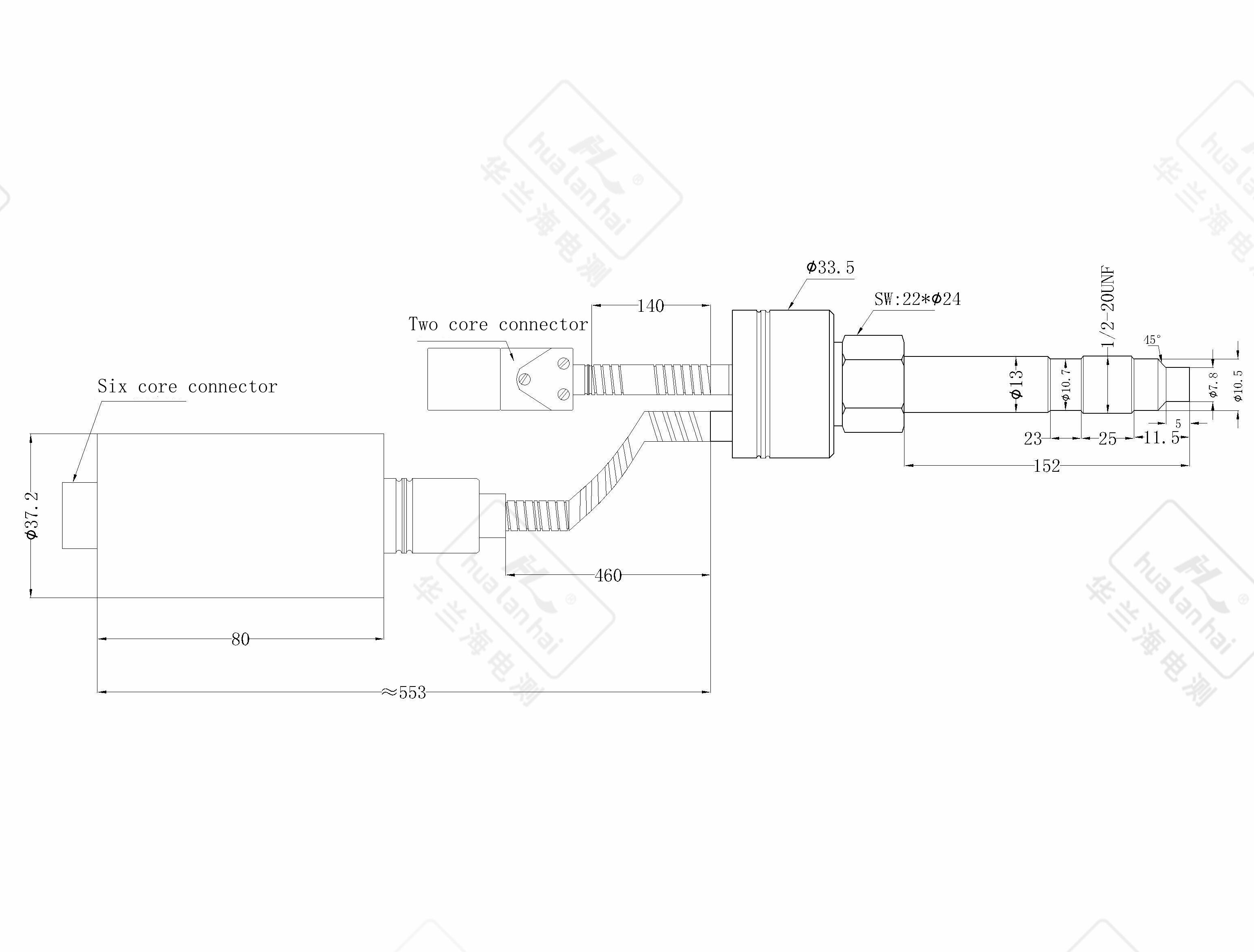

| Connexion électrique | connecteur 6 broches |

| Température de la membrane | 0 ~ 200-400 °C |

| Température de l'environnement | -10 °C ~ 80 °C |

| Modèle de thermocouple | K, E, J, PT100 rtd |

| Connexion filetée | M14×1,5 ; M22×1,5 ; M12×1,5 ; 1/2-20UNF ; Personnalisé |