- Vue d'ensemble

- Produits recommandés

Introduction du produit

Le module de pesage est une solution intégrée de pesage qui combine un capteur de pesage, des connecteurs de montage, une structure de protection et une unité de conditionnement du signal. Grâce à une conception standardisée, il permet d'adapter rapidement le capteur aux équipements industriels. Lorsqu'une force est appliquée, le capteur intégré effectue la conversion force-électricité, puis, après conditionnement du signal, délivre un signal électrique stable. Il allie des avantages tels qu'une forte intégration, une installation pratique et une grande stabilité, et est largement utilisé dans des applications telles que les réservoirs industriels de stockage, les cuves à réaction, les balances de plateforme et les lignes de production automatisées nécessitant une mise en œuvre rapide des fonctions de pesage. Les détails suivants sont présentés selon les dimensions clés afin de répondre aux besoins de produit sélection, intégration système et mise en œuvre de solutions :

1. Caractéristiques et fonctions du produit

Caractéristiques Principales

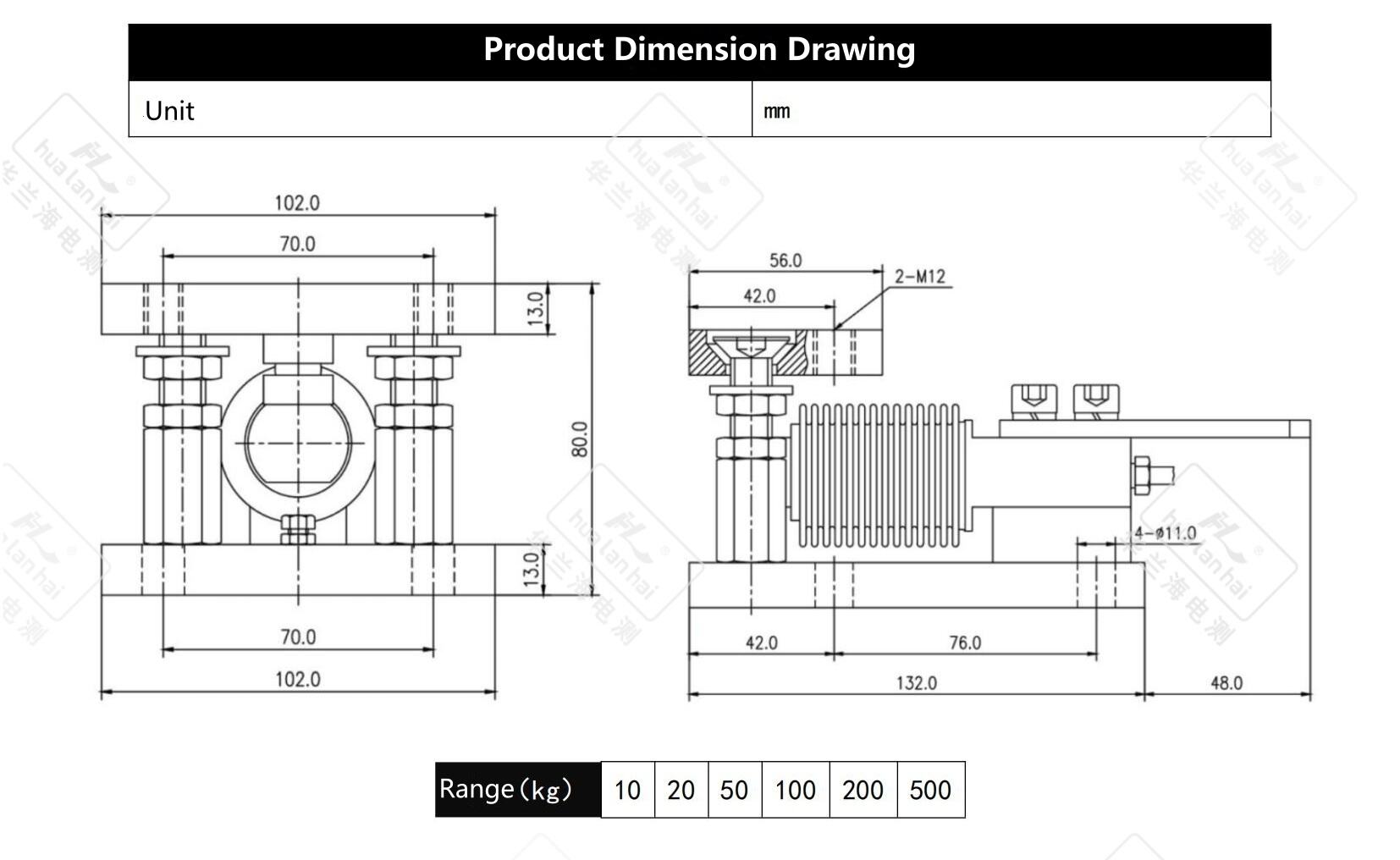

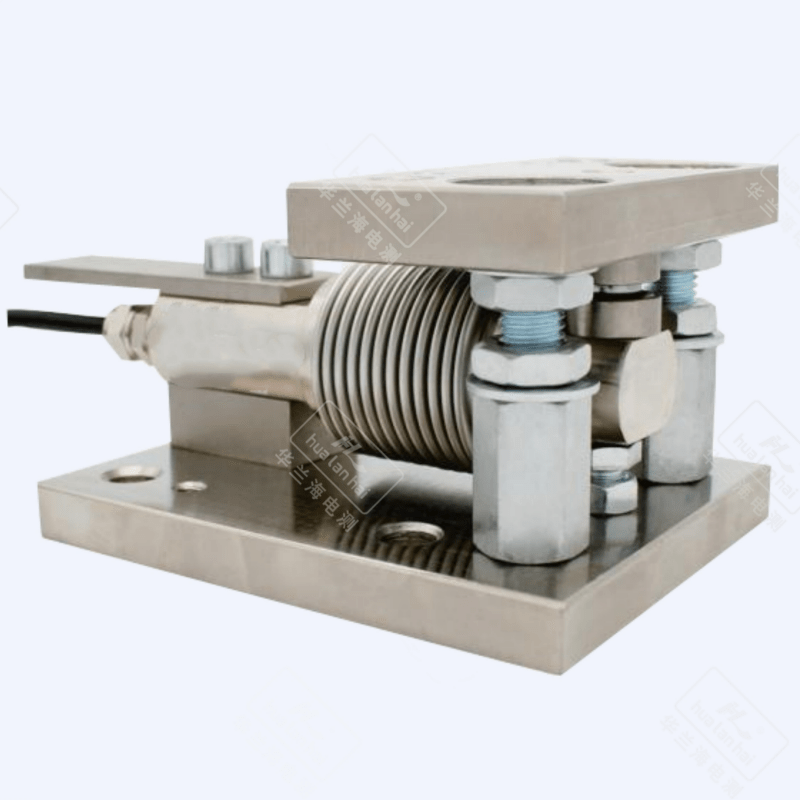

• Structure intégrée : Adopte une conception intégrée « capteur + embase de fixation + boîtier de jonction + carter de protection », certains modèles intelligents intégrant un émetteur de signal, éliminant ainsi la nécessité d'accessoires supplémentaires ; le module pèse entre 5 et 50 kg, possède des dimensions compactes (généralement 100 mm × 80 mm × 150 mm) et convient à l'espace d'installation de divers appareils.

• Précision et stabilité : Capteurs de pesage intégrés de classe C3 - C2, avec une erreur de non-linéarité ≤ ±0,02 %EM, une erreur de répétabilité ≤ ±0,01 %EM et une dérive du zéro ≤ ±0,003 %EM/°C ; le module est pré-étalonné en usine et peut atteindre la précision nominale sans réglage complexe sur site.

• Grande adaptabilité environnementale : Le capteur est fabriqué en acier allié / acier inoxydable 304 / 316L, le niveau de protection du module atteint IP67 - IP68, et certains modèles antidéflagrants sont certifiés Ex d IIB T4 / Ex ia IIC T6 ; il peut s'adapter à une plage de température comprise entre -20 °C et 80 °C, et résister à la poussière, à l'humidité, à une légère corrosion et aux chocs vibratoires.

• Compatibilité d'installation étendue : Propose trois modes d'installation : fixe, flottant et semi-flottant, adaptés aux caractéristiques de force de différents appareils tels que les réservoirs de stockage et les plates-formes ; les méthodes de connexion supportent le serrage par boulonnerie et le raccordement par bride, sont compatibles avec diverses spécifications de trous de montage allant de M16 à M30, et peuvent se connecter sans à-coups à divers équipements industriels.

Fonctions principales

• Mesure précise du poids : Prend en charge la pesée statique et quasi-dynamique, avec une plage de mesure allant de 50 kg à 100 t, les applications typiques se situant entre 1 t et 50 t ; le temps de réponse du capteur intégré est ≤ 8 ms, ce qui permet de répondre aux besoins de surveillance de poids dans des scénarios tels que l'alimentation par intermittence et le convoyage continu.

• Sortie de signal normalisée : Fournit des signaux analogiques (4 - 20 mA, 0 - 5 V, 0 - 10 V), des signaux numériques (RS485/Modbus RTU, Profinet) et des modèles intelligents prenant en charge le protocole HART ; peut se connecter directement à des API, des SDC, des instruments de pesage et des plateformes industrielles IoT sans nécessiter de convertisseurs de signal supplémentaires.

• Fonction de protection au niveau système : Dispose d'une protection contre les surcharges (charge nominale de 150 % à 250 %), d'une protection contre les courts-circuits et d'une protection contre les surtensions ; certains modèles intègrent un module de compensation thermique afin d'assurer une précision stable de mesure dans des environnements à large plage de température ; les modules flottants peuvent automatiquement compenser les erreurs de déplacement causées par la dilatation et la contraction thermique de l'équipement.

• Contrôle collaboratif multi-module : Prend en charge le raccordement en parallèle de 2 à 8 modules et assure une répartition uniforme de la charge grâce à un codage d'adresse ; les modèles intelligents disposent d'une fonction de synchronisation des données entre les modules, résolvant ainsi les problèmes de superposition des poids et de cohérence de précision dans des scénarios avec forces distribuées, tels que les grands réservoirs de stockage et les balances de plateforme.

2.Problèmes principaux résolus

• Problème d'intégration complexe des capteurs : En réponse au fait que les capteurs traditionnels doivent être associés individuellement à des pièces de fixation, des boîtiers de branchement et des transmetteurs, le module de pesage intègre et pré-étalonne plusieurs composants grâce à une conception intégrée, et peut être utilisé sur site simplement par fixation et câblage, réduisant ainsi le temps d'installation et de mise au point de 1 à 2 jours à 2 à 4 heures.

• Adaptabilité insuffisante de l'équipement : Différents équipements industriels (réservoirs de stockage, réacteurs, plates-formes) varient considérablement en termes de dimensions d'installation et de méthodes de support des forces. Le module de pesage propose plusieurs types de modes d'installation et de spécifications de connexion, permettant une intégration rapide des fonctions de pesage sans modifier la structure principale de l'équipement, réduisant ainsi les coûts de transformation.

• Affaiblissement de la précision dans des conditions de fonctionnement complexes : Les vibrations, les fluctuations de température et l'impact des matériaux sur les sites industriels peuvent facilement provoquer une dérive de précision d'un capteur unique. Le module de pesage maintient les erreurs de mesure dans des conditions complexes à moins de ±0,03 % de la pleine échelle (FS), grâce à des structures de protection intégrées, une compensation thermique et une conception anti-choc, résolvant ainsi les problèmes de précision en environnements difficiles.

• Erreurs de coordination entre plusieurs modules : Lorsque des équipements à grande échelle utilisent plusieurs groupes de capteurs pour la pesée, des problèmes tels qu'une répartition inégale de la charge et des conflits de signal sont susceptibles de survenir. Le module de pesée garantit que l'erreur entre plusieurs modules est ≤±0,01 %FS grâce à des protocoles de communication normalisés et à une technologie de répartition automatique de la charge, améliorant ainsi la précision globale de pesée du système.

• Coûts élevés d'exploitation et de maintenance : Lorsque les capteurs traditionnels sont installés de manière dispersée, le diagnostic des pannes et la maintenance sont difficiles. Le module de pesée adopte une conception modulaire, permettant le remplacement indépendant d'un module unique ; le modèle intelligent intègre une fonction de diagnostic d'erreur, capable de localiser précisément des problèmes tels que la surcharge, la rupture de câble ou des anomalies de signal, réduisant ainsi les coûts d'exploitation et de maintenance.

3. Expérience Utilisateur

• Installation efficace et pratique : Des interfaces d'installation standardisées et des références de positionnement, ainsi que des outils d'installation dédiés et des joints, permettent au personnel de maintenance d'effectuer l'installation sans avoir besoin d'ingénieurs spécialisés en pesage ; les modules flottants peuvent automatiquement ajuster le niveau sans recalibrage répété de l'angle d'installation.

• Processus de mise en service simplifié : Le module a déjà subi l'étalonnage des capteurs et la mise en service des signaux en usine ; sur site, seule une calibration du point zéro et une calibration de la plage sont nécessaires (durée ≤15 minutes) ; le modèle intelligent permet une calibration à distance via une application mobile ou un ordinateur hôte, sans intervention sur site.

• Exploitation et maintenance sans souci : La structure de protection entièrement scellée réduit la pénétration de poussière et d'humidité, avec un taux de défaillance annuel moyen ≤0,3 % ; la boîte de jonction est intégrée à l'intérieur du module, évitant ainsi le risque de panne dû aux câbles désordonnés ; en cas de défaut, le module défectueux peut être rapidement localisé grâce aux témoins lumineux ou à un logiciel, et le système n'a pas besoin d'être recalibré après remplacement.

•Retour d'information fiable des données : La fluctuation des données de pesage statique est ≤±0,005 %FS, sans retard évident dans les scénarios quasi-dynamiques ; le module intelligent peut transférer en temps réel les données de poids et son propre état de fonctionnement, facilitant la surveillance à distance par le personnel de gestion et améliorant la transparence du processus de production.

• Grande flexibilité d'extension : Le même système de pesage peut étendre sa plage de mesure en augmentant le nombre de modules sans remplacer l'équipement principal ; il prend en charge l'interfaçage avec les systèmes existants de gestion de production, et les données peuvent être directement utilisées pour la gestion des stocks et la génération de rapports de production, améliorant ainsi l'utilisation des données.

4. Scénarios d'application typiques

1) Pesage des réservoirs de stockage industriels et des réacteurs

• Réservoirs de matières premières chimiques : pesage de réservoirs de 10 à 50 tonnes, utilisant une combinaison de 3 à 4 modules « fixes + flottants + semi-flottants » pour l'installation, assurant automatiquement la compensation du déplacement dû aux différences de température dans le réservoir et au déséquilibre des matériaux, avec une protection IP68 adaptée à l'environnement humide de l'atelier, et une précision de ±0,02 %EN garantissant une mesure exacte des stocks.

• Réacteurs pharmaceutiques : Pesage de réacteurs pharmaceutiques de 1 à 10 tonnes, utilisant des modules en acier inoxydable 316L, conformes aux normes BPF, et modèles antidéflagrants adaptés aux environnements réactionnels inflammables et explosifs, permettant la surveillance en temps réel du poids d'alimentation et des variations de matière pendant le processus réactionnel, et s'intégrant au système DCS pour assurer un contrôle précis des matières.

2) Transformation des balances de plateforme et des ponts bascules

• Balances de plateforme d'atelier : balances de plateforme d'atelier de 5 à 20 tonnes, équipées de 4 modules fixes installés aux quatre coins du corps de la balance, remplaçant directement les anciens capteurs, cycle d'installation ≤ 4 heures, prêtes à l'emploi après étalonnage, dotées d'un design anti-choc pour résister aux chocs dus à la manutention des pièces.

• Mise à niveau des anciennes bascules : Pour les anciennes bascules de 50 à 100 t, 8 modules robustes sont utilisés pour remplacer le système de détection d'origine. Ces modules intègrent une fonction de conditionnement du signal, sont compatibles avec l'instrument de pesage d'origine, et le coût de la mise à niveau n'est que le tiers de celui d'une nouvelle bascule, avec une précision restaurée au niveau C3.

3) Pesage dans les lignes de production automatisées

• Ligne de production par dosage des ingrédients : Dans les industries alimentaires et des aliments pour animaux, 2 à 4 modules sont installés sous la trémie à ingrédients afin de fournir un retour en temps réel sur le poids du matériau, et sont reliés au système de contrôle PLC pour assurer une alimentation automatique, avec une précision de ±0,01 % de la pleine échelle (FS), garantissant ainsi des proportions d'ingrédients précises.

• Ligne de tri de produits finis : Dans les industries des pièces automobiles et des appareils électroménagers, des modules sont intégrés à la plateforme de tri pour détecter en temps réel le poids des produits et distinguer les produits conformes des non-conformes, avec un temps de réponse ≤8 ms, s'adaptant ainsi à un rythme de tri élevé (≤10 pièces/minute).

4) Scénarios industriels spéciaux

• Scénario antidéflagrant : Les équipements de pesage antidéflagrants utilisés dans les industries minières et du pétrole et du gaz utilisent des modules antidéflagrants Ex d IIB T4, installés sur une plateforme de pesage antidéflagrante afin de répondre aux exigences de sécurité en environnements explosifs, et permettent la connexion au système de surveillance de sécurité des mines de charbon.

• Scénario de corrosion : Pour la pesée des cuves de décapage dans les industries de galvanoplastie et de métallurgie, des modules en acier inoxydable 316L + revêtement PTFE sont utilisés, résistants à la corrosion par les acides et les alcalis forts, avec une protection IP68 permettant de résister au nettoyage par projection, adaptés à la surveillance du poids des solutions de galvanisation et au contrôle de leur composition.

5. Instructions d'utilisation (Guide pratique)

1) Processus d'installation

• Préparation : Nettoyer la surface d'installation de l'équipement (assurez-vous qu'elle est plane et sans bavures, avec une erreur de planéité ≤ 0,1 mm/m), déterminer le nombre de modules en fonction du poids et des dimensions de l'équipement (généralement ≥ 3), et planifier la combinaison du schéma « fixe + mobile + semi-mobile » (par exemple, pour 3 modules : 1 fixe + 1 mobile + 1 semi-mobile).

• Fixation des modules : Fixer solidement le module fixe à la fondation au sol à l'aide de boulons, fixer légèrement les modules mobiles et semi-mobiles (en laissant un espace de déplacement de 5 à 10 mm), et s'assurer que le dessus du module est bien en contact avec la jambe de support de l'équipement, sans aucun jeu.

• Câblage et réseautage : Connecter les fils de signal de chaque module à la boîte de jonction principale (les modules intelligents sont directement connectés en parallèle), et câbler selon la convention « rouge - alimentation +, noir - alimentation -, vert - signal +, blanc - signal - » ; les modules numériques doivent être configurés avec une adresse unique via un logiciel afin d'éviter les conflits de signal .

• Traitement de protection : Pour une installation en extérieur, ajouter une protection contre la pluie et le soleil sur le module ; dans un environnement corrosif, appliquer un revêtement anti-corrosion sur la surface non chargée du module, sceller le câblage avec une boîte de jonction étanche et le marquer correctement.

2) Étalonnage et mise au point

• Étalonnage à zéro : Mettre sous tension et préchauffer pendant 30 minutes, s'assurer que l'équipement est sans charge, exécuter la commande « étalonnage à zéro » afin que la sortie du système soit comprise dans ±0,002 %FS. Si l'écart est trop important, vérifier si l'installation du module est bien serrée et s'il y a des objets étrangers qui bloquent le système.

• Étalonnage de la plage : Utiliser des masses étalons ou des sources de force pour la charge (masse de charge ≥ 50 % de la charge nominale), enregistrer l'écart entre la valeur affichée par le système et la valeur standard, et corriger l'erreur linéaire à l'aide de l'instrument de pesage ou du logiciel afin de garantir un écart ≤ valeur admissible du niveau C3 (± 0,02 %FS).

• Test de charge excentrée : Placer des masses identiques à différentes positions sur l'équipement, observer la cohérence des affichages du système, l'écart devant être ≤ ± 0,02 %FS. Si l'écart est trop important, ajuster l'espace de déplacement du module flottant afin d'assurer une répartition uniforme de la charge.

3) Maintenance courante

• Inspections régulières : Nettoyer mensuellement la poussière et l'huile présentes sur la surface du module, et vérifier le serrage des boulons de fixation (en particulier ceux du module fixe) ; Vérifier chaque trimestre si le câblage est bien serré et si la structure de protection est intacte, puis effectuer un étalonnage du point zéro.

• Traitement des pannes : En cas de dérive des données, vérifiez d'abord la tension d'alimentation (stable entre 12 et 24 V DC) et la température ambiante ; si la mesure est anormale, utilisez le témoin lumineux de panne intégré au module ou un logiciel pour identifier le module défectueux. Lors du remplacement, sélectionnez des produits du même modèle et du même lot, et effectuez uniquement un recalibrage du point zéro après remplacement.

6. Méthode de sélection (exigences de correspondance précise)

1) Détermination des paramètres principaux

• Choix de la plage : La plage d'un module unique est déterminée en divisant 1,2 à 1 fois le poids total de l'équipement par le nombre de modules (par exemple, pour un équipement de 50 t avec 4 modules, la plage d'un module unique est de 15 à 19 t), en prévoyant une marge de sécurité et une charge d'impact réservée.

• Niveau de précision : Pour la métrologie industrielle, choisissez des modules intégrant des capteurs de classe C3, pour les laboratoires ou l'industrie pharmaceutique, choisissez la classe C2, et pour les scénarios de surveillance générale, choisissez la classe C6 ; pour la pesée dynamique, assurez-vous que le temps de réponse du module est ≤ 8 ms.

• Type de signal : Pour les systèmes de contrôle traditionnels, choisissez des modules à signal analogique ; pour les usines intelligentes ou les scénarios IoT, choisissez des modules numériques RS485/Profinet, qui doivent être compatibles avec le protocole de communication des automates/instruments existants.

2) Sélection selon l'adaptabilité environnementale

• Température : Pour les applications classiques (-20 ℃~ 60 ℃), choisissez des modules ordinaires ; pour les environnements à haute température (60 ℃~ 120 ℃), privilégiez les modules à compensation thermique élevée ; pour les environnements à basse température (-40 ℃~ -20 ℃), optez pour des modules résistants au froid.

• Milieu : Pour les environnements secs, choisissez des modules en acier allié ; pour les environnements humides/industries alimentaires, préférez l'acier inoxydable 304 ; pour les milieux fortement corrosifs (solutions acido-basiques), sélectionnez des modules en acier inoxydable 316L ou en Hastelloy.

• Protection et protection antidéflagrante : Pour les environnements intérieurs secs, ≥ IP67 ; pour les environnements extérieurs/humides, ≥ IP68 ; pour les environnements explosifs, choisissez des modules correspondant au niveau de protection antidéflagrante requis selon la région (par exemple, Ex ia IIC T6 pour les ateliers chimiques).

3) Installation et compatibilité du système

• Mode d'installation : Pour les équipements fixes, choisissez la combinaison « 1 fixe + plusieurs flottants », et pour les plates-formes mobiles, optez pour le type entièrement fixe. Lorsque l'équipement subit des dilatations et contractions thermiques, le nombre de modules flottants ne doit pas être inférieur à 1/3 du nombre total.

• Compatibilité : Vérifiez que la spécification des trous de fixation des modules correspond aux pieds de support de l'équipement, et que la sortie de signal est compatible avec le système de contrôle existant. Lorsque vous interconnectez plusieurs modules, choisissez des modules de la même marque prenant en charge un protocole unifié afin de réduire la difficulté d'intégration.

4) Confirmation des exigences supplémentaires

• Exigences de certification : Pour les scénarios de mesure, les capteurs intégrés du module doivent disposer de la certification CMC ; pour l'industrie alimentaire et pharmaceutique, la certification GMP/FDA est requise ; pour les produits d'exportation, la certification OIML/NTEP est nécessaire. Caractéristiques spéciales : Pour la surveillance à distance, choisir un modèle intelligent équipé d'un module sans fil NB-IoT/LoRa. Pour la pesée dynamique haute vitesse, choisir un module avec un temps de réponse ≤ 5 ms. Pour les équipements de grande taille, choisir un module doté d'une fonction de réglage horizontal.

Résumé

Le module de pesage présente les avantages principaux d'une « conception intégrée, une installation pratique et une grande stabilité », ce qui résout des problèmes tels que l'intégration complexe des capteurs, l'adaptation difficile des équipements et la faible précision dans des environnements complexes dans les scénarios industriels de pesage. L'expérience utilisateur met l'accent sur une installation efficace, une maintenance sans souci et une extension flexible. Lors du choix, il est nécessaire de prioriser le poids de l'équipement, l'environnement d'installation, les exigences de précision et la compatibilité du système, puis de prendre une décision en fonction du type de module et des fonctions supplémentaires. Pendant l'utilisation, les modules fixes et flottants doivent être correctement associés, et les normes d'installation ainsi que les exigences de calibration régulière doivent être strictement respectées afin de garantir le fonctionnement stable à long terme du système. Il convient aux cuves industrielles de matériaux, balances de plateforme, lignes de production automatisées et autres domaines, et constitue la solution privilégiée pour réaliser rapidement les fonctions de pesage des équipements, en particulier pour la mise en œuvre efficace de la modernisation des anciens équipements et des nouveaux projets.

Affichage des détails