- Panoramica

- Prodotti consigliati

Introduzione al prodotto

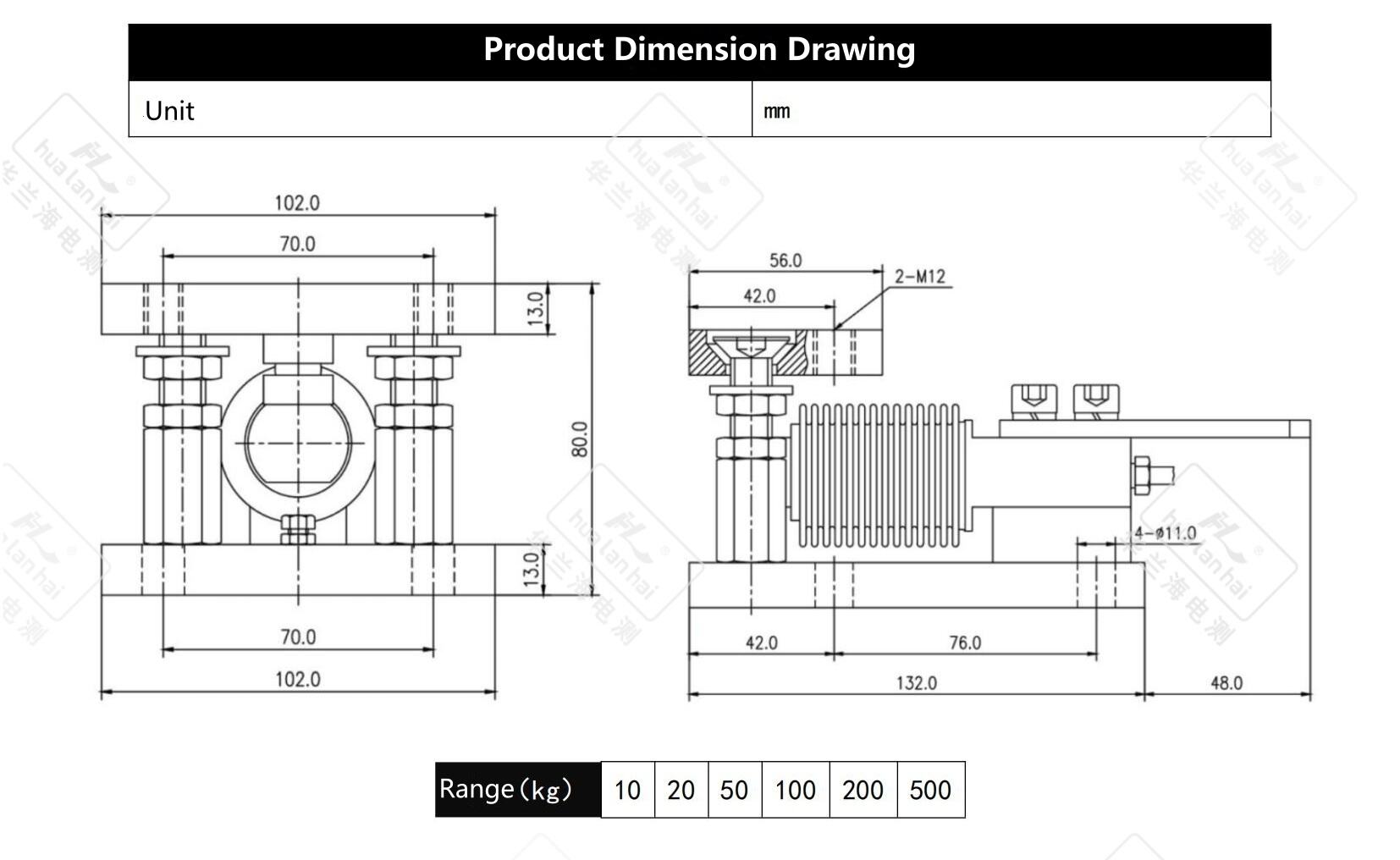

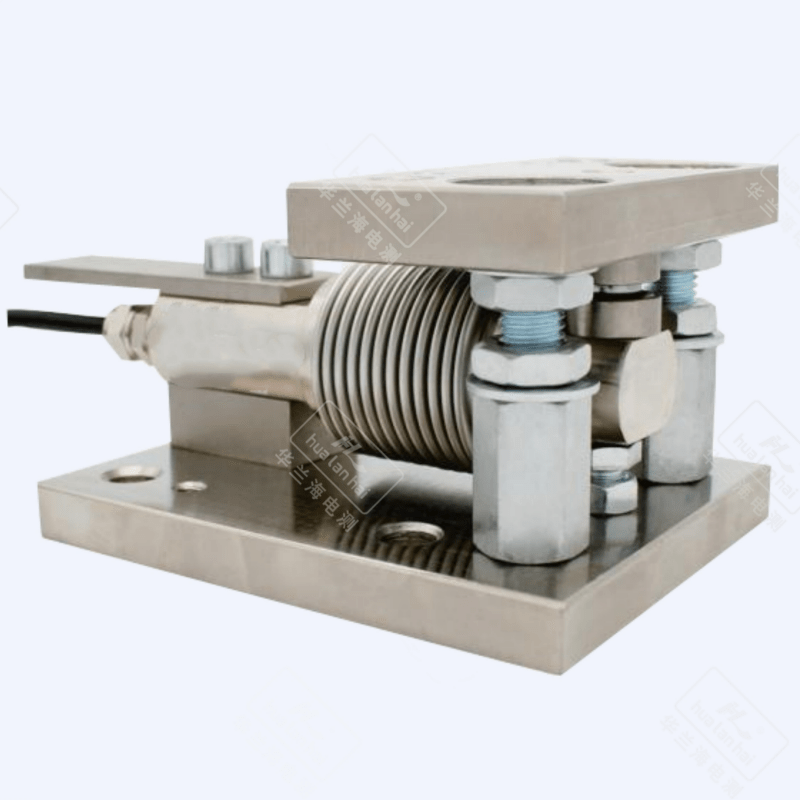

Il modulo di pesatura è una soluzione integrata di pesatura che combina un sensore di pesatura, connettori di montaggio, una struttura protettiva e un'unità di condizionamento del segnale. Grazie a un design standardizzato, il sensore si adatta rapidamente agli impianti industriali. Quando viene applicata una forza, il sensore integrato completa la conversione da forza a segnale elettrico e, dopo il condizionamento del segnale, emette un segnale elettrico stabile. Combina vantaggi come elevata integrazione, installazione agevole e notevole stabilità ed è ampiamente utilizzato in scenari come serbatoi industriali, reattori, bilance a piattaforma e linee di produzione automatizzate che richiedono un'implementazione rapida della funzione di pesatura. I seguenti dettagli sono presentati secondo le dimensioni principali per soddisfare le esigenze di prodotto selezione, integrazione del sistema e implementazione della soluzione:

1. Caratteristiche e funzioni del prodotto

Caratteristiche fondamentali

• Struttura Integrata: Adotta un design integrato di "sensore + base di montaggio + scatola di giunzione + involucro protettivo", con alcuni modelli intelligenti che integrano un trasmettitore di segnale, eliminando la necessità di accessori aggiuntivi; il modulo pesa da 5 a 50 kg, ha dimensioni compatte (tipicamente 100 mm × 80 mm × 150 mm) ed è adatto allo spazio di installazione di vari dispositivi.

• Precisione e Stabilità: Sensori di pesatura interni di classe C3 - C2, con errore di non linearità ≤ ±0,02%FS, errore di ripetibilità ≤ ±0,01%FS e deriva dello zero ≤ ±0,003%FS/℃; il modulo è precalibrato in fabbrica e può raggiungere la precisione nominale senza complesse regolazioni in loco.

• Elevata adattabilità ambientale: Il sensore è realizzato in acciaio legato/acciaio inossidabile 304/316L, il livello di protezione del modulo raggiunge IP67 - IP68 e alcuni modelli antideflagranti sono certificati Ex d IIB T4/Ex ia IIC T6; può adattarsi a un intervallo di temperatura da -20℃ a 80℃ e resistere a polvere, umidità, leggera corrosione e urti da vibrazioni.

• Ampia Compatibilità di Installazione: Fornisce tre modalità di installazione: fissa, flottante e semi-flottante, adatta alle caratteristiche di forza di diversi dispositivi come serbatoi di stoccaggio e piattaforme; i metodi di connessione supportano il fissaggio con bulloni e il collegamento con flange, sono compatibili con fori di montaggio di varie dimensioni da M16 a M30, e possono connettersi perfettamente a diversi dispositivi industriali.

Funzioni principali

• Misurazione Precisa del Peso: Supporta la pesatura statica/quasi dinamica, con un campo di misura che va da 50 kg a 100 t, e applicazioni tipiche concentrate nel range da 1 t a 50 t; il tempo di risposta del sensore integrato è ≤ 8 ms, in grado di soddisfare le esigenze di monitoraggio del peso in scenari come alimentazione intermittente e trasporto continuo.

• Uscita del segnale standardizzata: Fornisce segnali analogici (4 - 20 mA, 0 - 5 V, 0 - 10 V), segnali digitali (RS485/Modbus RTU, Profinet) e i modelli intelligenti supportano il protocollo HART; può collegarsi direttamente a PLC, DCS, strumenti di pesatura e piattaforme industriali IoT senza la necessità di convertitori di segnale aggiuntivi.

• Funzione di protezione a livello di sistema: Dispone di protezione contro il sovraccarico (carico nominale 150% - 250%), protezione contro i cortocircuiti e protezione contro le sovratensioni; alcuni modelli integrano un modulo di compensazione termica per garantire una precisione di misura stabile in un ampio intervallo di temperature; i moduli galleggianti possono compensare automaticamente gli errori di spostamento causati dalla dilatazione e contrazione termica dell'equipaggiamento.

• Controllo collaborativo multi-modulo: Supporta la connessione in parallelo di 2 - 8 moduli e garantisce una distribuzione uniforme del carico tramite codifica degli indirizzi; i modelli intelligenti dispongono della funzione di sincronizzazione dei dati tra i moduli, risolvendo i problemi di sovrapposizione del peso e di coerenza dell'accuratezza in scenari con forze distribuite, come serbatoi di stoccaggio di grandi dimensioni e bilance a piattaforma.

2.Problemi principali risolti

• Problema complesso di integrazione dei sensori: Risolvendo il problema per cui i sensori tradizionali devono essere abbinati singolarmente a parti di montaggio, scatole di giunzione e trasmettitori, il modulo di pesatura pre-integra e pre-calibra più componenti attraverso un design integrato, ed è possibile utilizzarlo in campo semplicemente fissandolo e collegando i cavi, riducendo il tempo di installazione e messa a punto da 1 - 2 giorni a 2 - 4 ore.

• Scarsa adattabilità dell'equipaggiamento: Diverse attrezzature industriali (serbatoi di stoccaggio, reattori, piattaforme) presentano notevoli differenze nelle dimensioni di installazione e nei metodi di supporto del carico. Il modulo di pesatura offre diversi tipi di modalità di installazione e specifiche di connessione, consentendo un'integrazione rapida della funzione di pesatura senza modificare la struttura principale dell'attrezzatura, riducendo così i costi di trasformazione.

• Attenuazione della precisione in condizioni operative complesse: Vibrazioni, fluttuazioni di temperatura e l'impatto dei materiali nei siti industriali possono facilmente causare deriva della precisione di un singolo sensore. Il modulo di pesatura mantiene gli errori di misura entro ±0,03%FS in condizioni operative complesse grazie a strutture protettive integrate, compensazione termica e design anti-urto, risolvendo così i problemi di precisione in ambienti difficili.

• Errori di coordinamento tra più moduli: Quando un'attrezzatura su larga scala utilizza più gruppi di sensori per la pesatura, possono verificarsi problemi come una distribuzione irregolare del carico e conflitti di segnale. Il modulo di pesatura garantisce che l'errore tra più moduli sia ≤±0,01%FS attraverso protocolli di rete standardizzati e tecnologia di distribuzione automatica del carico, migliorando così la precisione complessiva del sistema di pesatura.

• Costi elevati di esercizio e manutenzione: Quando i sensori tradizionali sono installati in modo disperso, la risoluzione dei guasti e la manutenzione risultano difficili. Il modulo di pesatura adotta un design modulare, consentendo la sostituzione autonoma di un singolo modulo; il modello intelligente è dotato di funzione diagnostica integrata, in grado di individuare con precisione problemi quali sovraccarico, interruzione del cavo e anomalie di segnale, riducendo così i costi di esercizio e manutenzione.

3. esperienza dell'utente

• Installazione efficiente e comoda: Interfacce di installazione standardizzate e riferimenti di posizionamento, insieme a utensili dedicati e guarnizioni per l'installazione, consentono al personale addetto alla manutenzione delle apparecchiature di completare l'installazione senza la necessità di ingegneri specializzati nella pesatura; i moduli flottanti possono regolare automaticamente il livello senza dover calibrare ripetutamente l'angolo di installazione.

• Processo di messa in servizio semplificato: Il modulo ha completato la calibrazione del sensore e la messa in servizio del segnale prima della spedizione dalla fabbrica e in loco richiede solo la calibrazione del punto zero e del campo di misura (procedura ≤15 minuti); il modello intelligente supporta la calibrazione remota tramite APP mobile o computer host senza intervento in loco.

• Gestione e manutenzione senza preoccupazioni: La struttura protettiva completamente sigillata riduce l'ingresso di polvere e umidità, con un tasso medio annuo di guasto ≤0,3%; la scatola di giunzione è integrata all'interno del modulo, evitando il rischio di guasti causati da cavi disordinati; in caso di malfunzionamento, il modulo difettoso può essere rapidamente individuato tramite indicatori luminosi o software, e il sistema non necessita di essere ricalibrato dopo la sostituzione.

•Rilevamento dati affidabile: La fluttuazione dei dati di pesatura statica ≤±0,005%FS, senza ritardi evidenti in scenari quasi dinamici; il modulo intelligente può trasmettere in tempo reale i dati di peso e lo stato operativo del modulo stesso, facilitando il monitoraggio remoto da parte del personale gestionale e migliorando la trasparenza del processo produttivo.

• Elevata flessibilità di espansione: Lo stesso sistema di pesatura può espandere la gamma aumentando il numero di moduli senza sostituire l'equipaggiamento principale; supporta l'integrazione con i sistemi di gestione della produzione esistenti, e i dati possono essere utilizzati direttamente per la gestione dell'inventario e la generazione di report produttivi, migliorando l'utilizzo dei dati.

4. Scenari applicativi tipici

1) Pesatura di serbatoi di stoccaggio industriali e reattori

• Serbatoi di stoccaggio per materie prime chimiche: pesatura di serbatoi da 10 - 50 t per materie prime chimiche, mediante l'utilizzo di una combinazione di 3 - 4 moduli "fissi + mobili + semi-mobili" per l'installazione, compensazione automatica dello spostamento dovuto alle variazioni termiche del serbatoio e allo sbilanciamento del materiale, con protezione IP68 adatta all'ambiente umido del reparto di produzione, e accuratezza di ±0,02%FS per garantire misurazioni precise dell'inventario.

• Reattori farmaceutici: Pesatura di reattori farmaceutici da 1 - 10 t, utilizzando moduli in acciaio inossidabile 316L, conformi agli standard GMP e modelli a prova di esplosione adatti ad ambienti di reazione infiammabili ed esplosivi, per il monitoraggio in tempo reale del peso degli alimenti e delle variazioni dei materiali durante il processo di reazione, e collaborazione con il sistema DCS per realizzare un controllo preciso dei materiali.

2) Trasformazione di bilance a piattaforma e bilance per camion

• Bilance a piattaforma per officina: bilance a piattaforma per movimentazione in officina da 5 - 20 t, con 4 moduli fissi installati agli angoli della struttura della bilancia, che sostituiscono direttamente i vecchi sensori, ciclo di installazione ≤4 ore, pronte all'uso dopo la calibrazione, dotate di design antiurto per resistere all'impatto del sollevamento dei pezzi.

• Aggiornamento di bilance tradizionali esistenti: per bilance tradizionali di vecchia generazione da 50-100 t, vengono utilizzati 8 moduli industriali per sostituire il sistema di rilevamento originale. I moduli sono dotati di funzione integrata di condizionamento del segnale, compatibili con lo strumento di pesatura originale e il costo di aggiornamento è pari soltanto a 1/3 di quello di una nuova bilancia tradizionale, ripristinando un'accuratezza livello C3.

3) Pesatura in linee di produzione automatizzate

• Linea di produzione per dosaggio ingredienti: nei settori alimentare e mangimistico, 2-4 moduli vengono installati alla base del serbatoio degli ingredienti per fornire un feedback in tempo reale sul peso del materiale, collegandosi al sistema di controllo PLC per realizzare un'alimentazione automatica, con un'accuratezza di ±0,01% FS che garantisce proporzioni precise degli ingredienti.

• Linea di selezione del prodotto finito: nei settori delle parti automobilistiche e degli elettrodomestici, i moduli sono integrati nella piattaforma di selezione per rilevare in tempo reale il peso del prodotto e distinguere tra prodotti conformi/non conformi, con un tempo di risposta ≤8 ms per adattarsi al ritmo elevato della selezione (≤10 pezzi/minuto).

4) Scenari industriali speciali

• Scenario a prova di esplosione: L'equipaggiamento pesante a prova di esplosione nei settori minerari del carbone e dell'industria petrolifera e del gas utilizza moduli a prova di esplosione Ex d IIB T4, installati sulla piattaforma pesante a prova di esplosione per soddisfare i requisiti di sicurezza in ambienti esplosivi e supporta la connessione con il sistema di monitoraggio della sicurezza della miniera di carbone.

• Scenario di corrosione: Per la pesatura di vasche di decapaggio nei settori della galvanica e della metallurgia, si utilizzano moduli in acciaio inossidabile 316L + rivestiti in PTFE, resistenti alla corrosione da acidi e basi forti, con protezione IP68 per resistere alla pulizia con getto d'acqua, adatti al monitoraggio del peso delle soluzioni galvaniche e al controllo della composizione.

5. Istruzioni per l'uso (Guida pratica)

1) Processo di installazione

• Preparazione: Pulire la superficie di installazione dell'apparecchiatura (assicurarsi che sia piana e priva di bave, con un errore di planarità ≤0,1 mm/m), determinare il numero di moduli in base al peso e alle dimensioni dell'apparecchiatura (in genere ≥3) e pianificare lo schema combinato di "fisso + mobile + semi-mobile" (ad esempio, per 3 moduli: 1 fisso + 1 mobile + 1 semi-mobile).

• Fissaggio del modulo: Fissare saldamente il modulo fisso alla fondazione del terreno con bulloni, fissare leggermente i moduli mobili e semi-mobili (lasciando uno spazio di spostamento di 5-10 mm) e assicurarsi che la parte superiore del modulo sia perfettamente aderente alla gamba di supporto dell'apparecchiatura senza interstizi.

• Cablaggio e Reti: Collegare i cavi di segnale di ogni modulo alla scatola di giunzione principale (i moduli intelligenti sono collegati direttamente in parallelo) e cablare secondo la specifica "rosso - alimentazione +, nero - alimentazione -, verde - segnale +, bianco - segnale -"; i moduli digitali devono essere configurati con un indirizzo univoco tramite software per evitare conflitti di segnale .

• Trattamento di Protezione: Per l'installazione all'aperto, aggiungere una copertura protettiva contro pioggia e sole al modulo; in ambienti corrosivi, applicare un rivestimento anticorrosione sulla superficie non caricata del modulo, sigillare il cablaggio con una scatola di giunzione impermeabile e contrassegnarla correttamente.

2) Calibrazione e messa a punto

• Calibrazione dello Zero: Accendere l'alimentazione e preriscaldare per 30 minuti, assicurarsi che l'apparecchiatura sia scarica, eseguire il comando "calibrazione dello zero" in modo che l'uscita del sistema rientri entro ±0,002%FS. Se la deviazione è troppo elevata, verificare che il montaggio del modulo sia corretto e che non ci siano oggetti estranei di intralcio.

• Calibrazione della portata: utilizzare pesi standard o fonti di forza per il carico (peso di carico ≥50% del carico nominale), registrare la deviazione tra il valore visualizzato dal sistema e il valore standard, e correggere l'errore lineare tramite lo strumento di pesatura o il software, garantendo un errore ≤ valore ammissibile del livello C3 (±0,02%FS).

• Prova di carico eccentrico: posizionare pesi dello stesso valore in diverse posizioni sull'equipaggiamento, osservare la coerenza delle letture del sistema, la deviazione deve essere ≤±0,02%FS. Se la deviazione è eccessiva, regolare lo spazio di spostamento del modulo flottante per garantire una distribuzione uniforme del carico.

3) Manutenzione ordinaria

• Ispezione periodica: pulire mensilmente polvere e olio dalla superficie del modulo e verificare il serraggio dei bulloni di installazione (prestando particolare attenzione al modulo fisso); controllare ogni trimestre che il cablaggio non sia allentato e che la struttura protettiva sia integra, ed eseguire una calibrazione del punto zero.

• Gestione dei guasti: in caso di deriva dei dati, verificare prima la tensione di alimentazione (stabile tra 12-24 V in corrente continua) e la temperatura ambiente; se la lettura è anomala, utilizzare la spia integrata diagnostica del modulo o un software per identificare il modulo difettoso. Durante la sostituzione, selezionare prodotti dello stesso modello e partita e, dopo la sostituzione, eseguire nuovamente solo la taratura del punto zero.

6. Metodo di selezione (requisiti di abbinamento preciso)

1) Determinazione dei parametri principali

• Selezione della portata: la portata di un singolo modulo viene scelta dividendo il peso totale dell'equipaggiamento per il numero di moduli moltiplicato per 1,2-1 (ad esempio, per un equipaggiamento da 50 t con 4 moduli, la portata singola del modulo sarà di 15-19 t), prevedendo margine per carichi d'urto e margine di sicurezza.

• Livello di precisione: per metrologia industriale, scegliere moduli con sensori integrati di classe C3; per laboratori o settore farmaceutico, scegliere classe C2; per applicazioni di monitoraggio generiche, scegliere classe C6; per pesatura dinamica, assicurarsi che il tempo di risposta del modulo sia ≤ 8 ms.

• Tipo di segnale: per sistemi di controllo tradizionali, scegliere moduli a segnale analogico; per fabbriche intelligenti o scenari IoT, scegliere moduli digitali RS485/Profinet, che devono essere compatibili con il Protocollo di Comunicazione dei PLC/strumenti esistenti.

2) Selezione in base all'adattabilità ambientale

• Temperatura: per scenari normali (-20 ℃ ~ 60 ℃), scegliere moduli ordinari; per scenari ad alta temperatura (60 ℃ ~ 120 ℃), scegliere moduli con compensazione termica; per scenari a bassa temperatura (-40 ℃ ~ -20 ℃), scegliere moduli resistenti al freddo.

• Ambiente: per ambienti asciutti, scegliere moduli in acciaio legato; per settori umidi/alimentari, scegliere acciaio inossidabile 304; per ambienti fortemente corrosivi (soluzioni acide/basiche), scegliere moduli in acciaio inossidabile 316L o in Hastelloy.

• Protezione ed antideflagrante: per ambienti interni asciutti, ≥ IP67; per ambienti esterni/umidi, ≥ IP68; per scenari antideflagranti, scegliere moduli con livello di protezione corrispondente in base alla zona (ad esempio Ex ia IIC T6 per officine chimiche).

3) Installazione e Compatibilità del Sistema

• Modalità di installazione: per apparecchiature fisse, scegliere la combinazione "1 fisso + più mobili", mentre per piattaforme mobili scegliere il tipo completamente fisso. Quando l'apparecchiatura subisce dilatazione termica, il numero di moduli mobili non deve essere inferiore a 1/3 del numero totale.

• Compatibilità: verificare che la specifica del foro di installazione del modulo corrisponda al piede di sostegno dell'apparecchiatura e che l'uscita del segnale sia compatibile con il sistema di controllo esistente. Quando si collegano più moduli in rete, scegliere moduli dello stesso marchio che supportino un protocollo unificato per ridurre la complessità di integrazione.

4) Conferma requisiti aggiuntivi

• Requisiti di certificazione: Per scenari di misurazione, i sensori integrati del modulo devono avere la certificazione CMC; per l'industria alimentare e farmaceutica è richiesta la certificazione GMP/FDA; per i prodotti destinati all'esportazione sono richieste le certificazioni OIML/NTEP. Caratteristiche speciali: Per il monitoraggio remoto, scegliere un modello intelligente con modulo wireless NB-IoT/LoRa. Per la pesatura dinamica ad alta velocità, scegliere un modulo con un tempo di risposta ≤ 5 ms. Per apparecchiature di grandi dimensioni, scegliere un modulo con funzione di regolazione orizzontale.

Sintesi

Il modulo di pesatura presenta i vantaggi principali di "progettazione integrata, installazione pratica e alta stabilità", risolvendo problemi come l'integrazione complessa dei sensori, l'adattamento difficoltoso dell'equipaggiamento e la scarsa precisione in ambienti complessi negli scenari industriali di pesatura. L'esperienza utente si concentra su installazione efficiente, funzionamento e manutenzione senza preoccupazioni e espansione flessibile. Nella selezione, è necessario dare priorità al peso dell'equipaggiamento, all'ambiente di installazione, ai requisiti di precisione e alla compatibilità del sistema, per poi prendere decisioni in base al tipo di modulo e alle funzioni aggiuntive. Durante l'uso, i moduli fissi e quelli mobili devono essere abbinati in modo ragionevole, rispettando rigorosamente le norme di installazione e le esigenze di calibrazione periodica, al fine di garantire il funzionamento stabile a lungo termine del sistema. È adatto per serbatoi industriali, bilance a piattaforma, linee di produzione automatizzate e altri settori, rappresentando la soluzione preferita per realizzare rapidamente le funzioni di pesatura dell'equipaggiamento, in particolare per l'implementazione efficiente dell'aggiornamento di apparecchiature obsolete e di nuovi progetti.

Display dettagliato