- بررسی اجمالی

- محصولات پیشنهادی

معرفی محصول

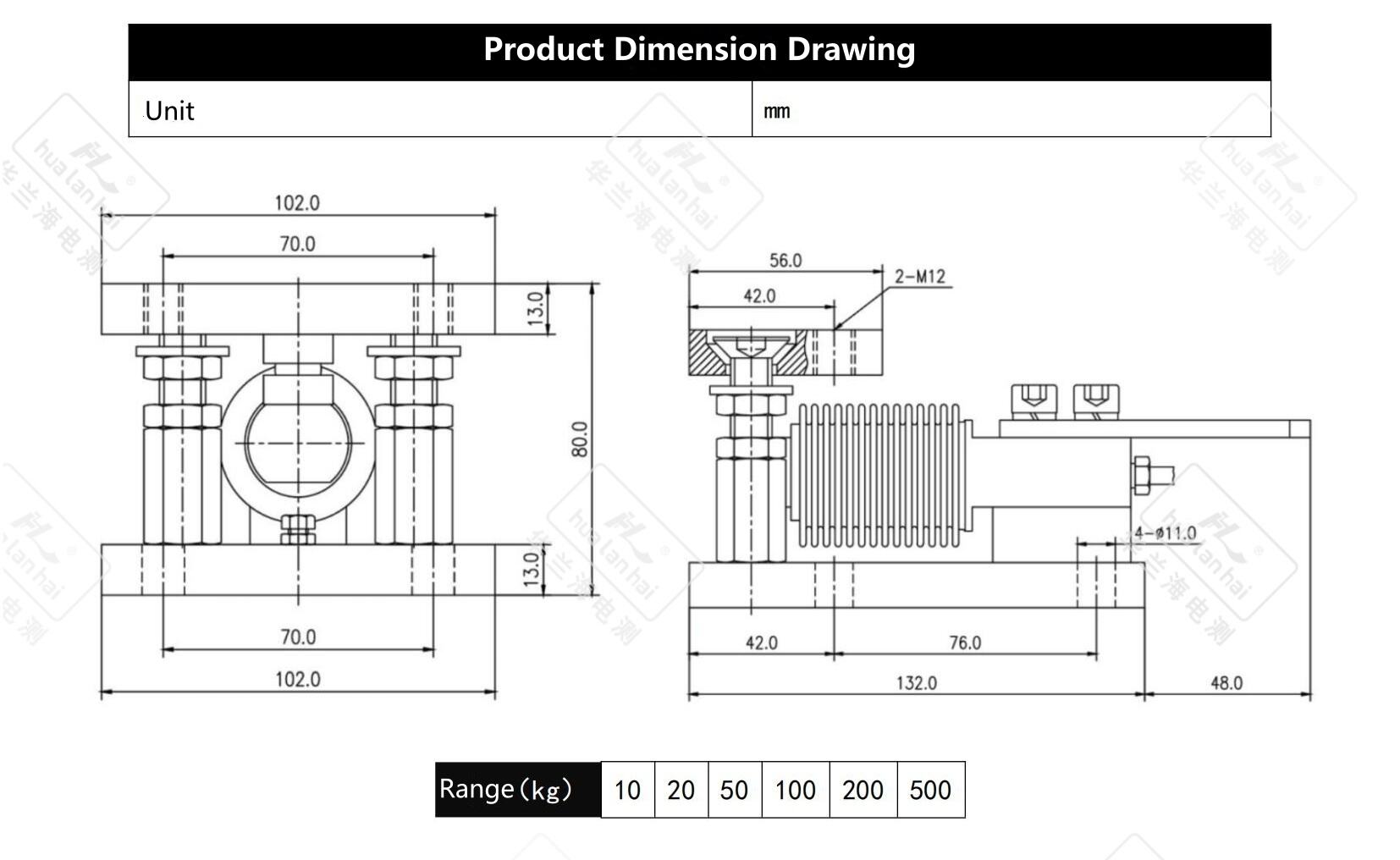

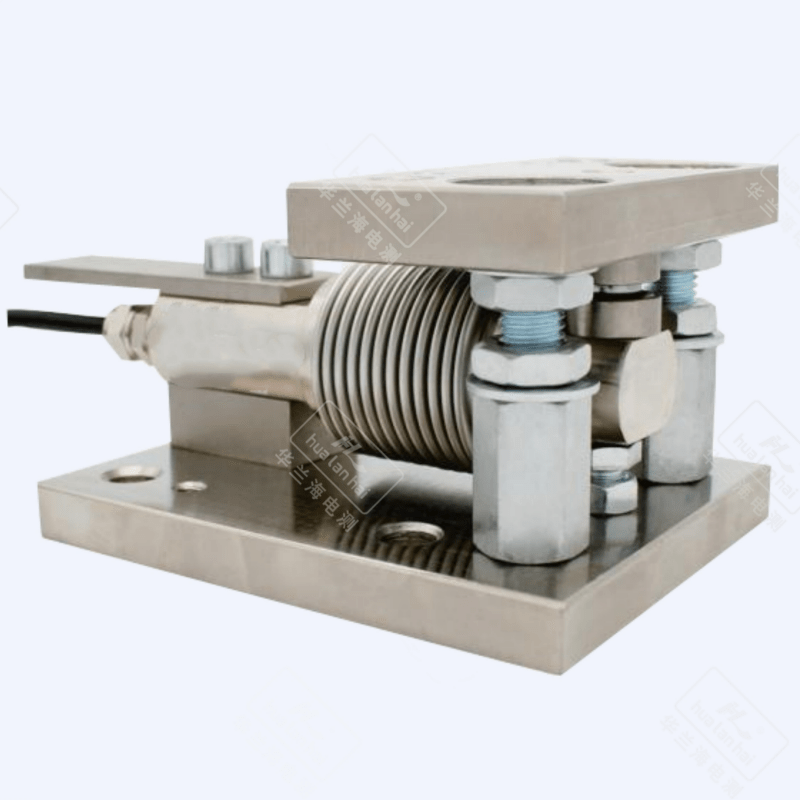

ماژول توزین یک راهحل توزین یکپارچه است که شامل یک سنسور توزین، اتصالات نصب، ساختار محافظ و یک واحد شرطبندی سیگنال میشود. از طریق طراحی استاندارد شده، این ماژول به سرعت سنسور را با تجهیزات صنعتی تطبیق میدهد. هنگامی که نیرو اعمال میشود، سنسور داخلی تبدیل نیرو به برق را انجام میدهد و پس از شرطبندی سیگنال، یک سیگنال الکتریکی پایدار خروجی میدهد. این ماژول مزایایی مانند یکپارچگی بالا، نصب آسان و پایداری قوی را ترکیب میکند و بهطور گسترده در مواردی مانند مخازن صنعتی، دیگهای واکنش، ترازوی صفحهای و خطوط تولید خودکار که نیاز به پیادهسازی سریع عملکرد توزین دارند، استفاده میشود. در ادامه جزئیات از ابعاد اصلی برای پاسخگویی به نیازهای محصول انتخاب، یکپارچهسازی سیستم و پیادهسازی راهحل ارائه میشود:

1. ویژگیها و عملکردهای محصول

ویژگی های اصلی

• ساختار یکپارچه: دارای طراحی یکپارچه «سنسور + پایه نصب + جعبه ترمینال + پوسته محافظ» است که در برخی مدلهای هوشمند، فرستنده سیگنال نیز در آن یکپارچه شده و نیاز به لوازم جانبی اضافی را از بین میبرد؛ این ماژول وزنی بین ۵ تا ۵۰ کیلوگرم دارد، ابعاد جمعوجوری (معمولاً 100mm × 80mm × 150mm) دارد و برای فضای نصب دستگاههای مختلف مناسب است.

• دقت و پایداری: سنسورهای وزنسنج داخلی از درجه C3 - C2، با خطای غیرخطی ≤ ±0.02%FS، خطای تکرارپذیری ≤ ±0.01%FS و دریفت صفر ≤ ±0.003%FS/℃؛ ماژول قبل از ترک کارخانه از کارخانه کالیبره شده و بدون نیاز به تنظیمات پیچیده در محل، قادر به دستیابی به دقت نامی است.

• سازگاری قوی با محیط: سنسور از جنس فولاد آلیاژی/فولاد ضدزنگ 304/316L ساخته شده است، درجه حفاظت ماژول به IP67 - IP68 میرسد و برخی مدلهای ضدانفجار دارای گواهی Ex d IIB T4/Ex ia IIC T6 هستند؛ این ماژول میتواند در محدوده دمایی 20- تا 80+ درجه سانتیگراد کار کند و در برابر گرد و غبار، رطوبت، خوردگی جزئی و ضربههای ناشی از ارتعاش مقاومت میکند.

• سازگاری گسترده در نصب: سه حالت نصب ارائه میدهد: ثابت، شناور و نیمهشناور، که متناسب با مشخصات نیروی دستگاههای مختلف مانند مخازن ذخیره و پلتفرمها است؛ روشهای اتصال شامل بست مهرهپیچ و اتصال فلنج هستند، با قابلیت سازگاری با انواع مشخصات سوراخهای نصب از M16 تا M30 و میتواند بهصورت یکپارچه با دستگاههای صنعتی مختلف متصل شود.

توابع اصلی

• اندازهگیری دقیق وزن: قابلیت توزین استاتیک/شبهدینامیک را پشتیبانی میکند، با محدوده اندازهگیری از 50 کیلوگرم تا 100 تن، که کاربردهای معمول عمدتاً در محدوده 1 تا 50 تن متمرکز شدهاند؛ زمان پاسخگویی سنسور داخلی ≤ 8 میلیثانیه است و میتواند نیازهای نظارت بر وزن در سناریوهایی مانند تغذیه متناوب و انتقال مستمر را برآورده کند.

• خروجی سیگنال استاندارد: سیگنالهای آنالوگ (4-20 میلیآمپر، 0-5 ولت، 0-10 ولت)، سیگنالهای دیجیتال (RS485/Modbus RTU، Profinet) را فراهم میکند و مدلهای هوشمند از پروتکل HART پشتیبانی میکنند؛ این دستگاه میتواند بهصورت مستقیم به PLCها، DCSها، دستگاههای وزنسنجی و پلتفرمهای صنعتی اینترنت اشیا متصل شود و نیازی به مبدل سیگنال اضافی ندارد.

• عملکرد حفاظت در سطح سیستم: دارای قابلیتهای حفاظت در برابر بار زیاد (بار نامی 150% - 250%)، حفاظت در برابر اتصال کوتاه و حفاظت در برابر ولتاژ بالا است؛ برخی از مدلها ماژول جبران دما را ادغام کردهاند تا دقت اندازهگیری در محیطهای با دمای گسترده پایدار بماند؛ ماژولهای شناور میتوانند خطاهای جابهجایی ناشی از انبساط و انقباض حرارتی تجهیزات را بهصورت خودکار جبران کنند.

• کنترل همکارانه چندماژولی: پشتیبانی از شبکهسازی موازی 2 تا 8 ماژول و دستیابی به توزیع یکنواخت بار از طریق کدگذاری آدرس؛ مدلهای هوشمند دارای قابلیت همگامسازی داده بین ماژولها هستند و مشکلات همپوشانی وزن و سازگاری دقت را در سناریوهای دارای نیروهای توزیعشده مانند مخازن بزرگ ذخیره و ترازوی پلتفرمی حل میکنند.

2.مشکلات اصلی حلشده

• مشکل ادغام سنسورهای پیچیده: با حل این مسئله که سنسورهای سنتی نیاز به جفتسازی جداگانه با قطعات نصب، جعبه تقسیم و فرستنده دارند، ماژول وزنسنجی از طریق طراحی یکپارچه چندین جزء را از پیش ادغام و کالیبره میکند و فقط با نصب و اتصال سیمها در محل قابل استفاده است، بهطوری که زمان نصب و راهاندازی از 1 تا 2 روز به 2 تا 4 ساعت کاهش یافته است.

• سازگاری ضعیف تجهیزات: تجهیزات صنعتی مختلف (مخازن ذخیره، راکتورها، پلتفرمها) از نظر ابعاد نصب و روشهای تحمل نیرو تفاوت زیادی دارند. ماژول توزین انواع مختلفی از حالتهای نصب و مشخصات اتصال را فراهم میکند که امکان ادغام سریع عملکرد توزین را بدون نیاز به تغییر در ساختار اصلی تجهیزات فراهم میکند و در نتیجه هزینههای بازسازی تجهیزات را کاهش میدهد.

• کاهش دقت در شرایط کاری پیچیده: ارتعاشات، نوسانات دمایی و ضربه مواد در محیطهای صنعتی به راحتی میتواند باعث انحراف دقت یک سنسور تکی شود. ماژول توزین از طریق ساختارهای محافظتی یکپارچه، جبرانکننده دما و طراحی مقاوم در برابر ضربه، خطاهای اندازهگیری را در شرایط کاری پیچیده در محدوده ±0.03%FS کنترل میکند و مشکل دقت را در محیطهای سخت حل میکند.

• خطاهای هماهنگی بین ماژولهای چندگانه: هنگامی که تجهیزات بزرگمقیاس از چندین گروه سنسور برای وزنگیری استفاده میکنند، احتمال بروز مشکلاتی مانند توزیع نامتعادل بار و تداخل سیگنالها افزایش مییابد. ماژول وزنگیری با استفاده از پروتکلهای استاندارد شبکهای و فناوری توزیع خودکار بار، اطمینان حاکم است که خطای بین چندین ماژول ≤±0.01%FS باشد و بدین ترتیب دقت کلی سیستم در وزنگیری بهبود مییابد.

• هزینههای بالای بهرهبرداری و نگهداری: هنگامی که سنسورهای سنتی به صورت پراکنده نصب میشوند، عیبیابی و تعمیرات دشوار است. ماژول وزنگیری از طراحی ماژولار بهره میبرد و امکان تعویض مستقل هر ماژول را فراهم میکند؛ مدل هوشمند این ماژول علاوه بر این، دارای قابلیت تشخیص خطا است و میتواند مشکلاتی مانند بار بیش از حد، قطع سیم و ناهنجاری سیگنال را به دقت مشخص کند و در نتیجه هزینههای بهرهبرداری و نگهداری را کاهش دهد.

۳. تجربه کاربر

• نصب کارآمد و راحت: رابطهای استاندارد شده نصب و مراجع موقعیتیابی، همراه با ابزارهای اختصاصی نصب و واشرها، امکان انجام نصب توسط پرسنل تعمیرات تجهیزات را بدون نیاز به مهندسان متخصص وزنگیری فراهم میکند؛ ماژولهای شناور میتوانند بهصورت خودکار سطح را تنظیم کنند و نیازی به کالیبراسیون مکرر زاویه نصب ندارند.

• فرآیند راهاندازی سادهشده: این ماژول قبل از ترک کارخانه، کالیبراسیون سنسور و راهاندازی سیگنال را انجام داده است و در محل نصب تنها به کالیبراسیون نقطه صفر و کالیبراسیون محدوده نیاز دارد (فرآیند ≤15 دقیقه)؛ مدل هوشمند از کالیبراسیون از راه دور از طریق اپلیکیشن موبایل یا کامپیوتر مرکزی بدون نیاز به عملیات در محل پشتیبانی میکند.

• بهرهبرداری و نگهداری بدون دغدغه: ساختار محافظتی کاملاً درزبندیشده، نفوذ گرد و غبار و رطوبت را کاهش میدهد و نرخ متوسط سالانه خرابی ≤0.3% دارد؛ جعبه اتصالات درون ماژول ادغام شده است و از خطر خرابی ناشی از کابلهای پیچیده جلوگیری میکند؛ در صورت بروز خطا، ماژول معیوب بهسرعت از طریق چراغهای نشانگر یا نرمافزار قابل شناسایی است و پس از تعویض نیازی به تنظیم مجدد سیستم نیست.

•بازخورد دادههای قابل اعتماد: نوسان دادههای وزنگیری در حالت استاتیک ≤±0.005%FS، بدون تأخیر محسوس در سناریوهای شبه پویا؛ ماژول هوشمند قادر به آپلود دادههای وزن و وضعیت عملیاتی خود بهصورت بلادرنگ است که امکان نظارت از راه دور توسط پرسنل مدیریت را فراهم کرده و شفافیت فرآیند تولید را افزایش میدهد.

• انعطافپذیری بالا در گسترش: همان سیستم توزین میتواند با افزایش تعداد ماژولها بدون جایگزینی تجهیزات اصلی، محدوده را گسترش دهد؛ این سیستم امکان اتصال به سیستمهای موجود مدیریت تولید را دارد و دادهها را میتوان بهطور مستقیم برای مدیریت موجودی و تولید گزارشهای تولیدی استفاده کرد که منجر به بهبود میزان بهرهوری دادهها میشود.

4. سناریوهای کاربردی معمول

1) توزین مخازن صنعتی و راکتورها

• مخازن نگهداری مواد اولیه شیمیایی: توزین مخازن نگهداری مواد اولیه شیمیایی 10 تا 50 تنی، با استفاده از ترکیب 3 تا 4 ماژول «ثابت + شناور + نیمهشناور» برای نصب، جابجایی ناشی از اختلاف دمای مخزن و عدم تمرکز بار مواد را بهصورت خودکار جبران میکند، دارای حفاظت IP68 مناسب برای محیط مرطوب کارگاه، و دقت ±0.02%FS که اندازهگیری دقیق موجودی را تضمین میکند.

• راکتورهای دارویی: وزنگیری راکتورهای دارویی ۱ تا ۱۰ تنی با استفاده از ماژولهای فولاد ضدزنگ ۳۱۶L، مطابق با استانداردهای GMP و مدلهای ضدانفجار مناسب برای محیطهای واکنشی قابل اشتعال و انفجاری، جهت نظارت لحظهای بر وزن مواد ورودی و تغییرات مواد در طول فرآیند واکنش، و همکاری با سیستم DCS برای دستیابی به کنترل دقیق مواد.

۲) تبدیل مقیاسهای پلتفرمی و مقیاسهای کامیونی

• مقیاسهای پلتفرمی کارگاهی: مقیاسهای پلتفرمی گردش کار ۵ تا ۲۰ تنی کارگاهی، با نصب ۴ ماژول ثابت در چهار گوشه بدنه ترازو، که بهراحتی جایگزین سنسورهای قدیمی شده و چرخه نصب آن ≤۴ ساعت است، پس از کالیبراسیون آماده بهکار است و دارای طراحی ضدضربه برای تحمل ضربات ناشی از بلندکردن قطعات کار است.

• ارتقاء ترازوی قدیمی: برای ترازوهای قدیمی ۵۰ تا ۱۰۰ تنی، از ۸ ماژول مقاوم استفاده میشود تا سیستم حسگر اصلی جایگزین شود. این ماژولها دارای عملکرد داخلی تنظیم سیگنال هستند، با دستگاه توزین اصلی سازگار بوده و هزینه ارتقاء تنها یک سوم هزینه یک ترازوهای جدید است و دقت آن به سطح C3 بازگشت میکند.

۳) توزین در خطوط تولید خودکار

• خط تولید ترکیب مواد اولیه: در صنایع غذایی و خوراک دام، ۲ تا ۴ ماژول در پایین مخزن مواد اولیه نصب میشوند تا بازخورد لحظهای از وزن مواد فراهم کنند و به همراه سیستم کنترل PLC برای تغذیه خودکار متصل شوند، با دقت ±۰٫۰۱٪ FS به منظور تضمین نسبت دقیق مواد اولیه.

• خط تفکیک محصول نهایی: در صنایع قطعات خودرو و لوازم خانگی، ماژولها در پلتفرم تفکیک تعبیه شدهاند تا وزن محصول را بهصورت زنده تشخیص دهند و بین محصولات مطابق و غیرمطابق تمایز قائل شوند، با زمان پاسخگویی ≤8 میلیثانیه که با ریتم تفکیک سریع (≤10 عدد در دقیقه) سازگار است.

4) سناریوهای صنعتی خاص

• سناریوی ضدانفجار: تجهیزات توزین ضدانفجار در صنایع معادن زغالسنگ و نفت و گاز از ماژولهای ضدانفجار Ex d IIB T4 استفاده میکنند که روی پلتفرم توزین ضدانفجار نصب شده و نیازمندیهای ایمنی محیطهای انفجاری را برآورده میکنند و قابلیت اتصال به سیستم نظارت ایمنی معدن زغالسنگ را دارند.

• سناریوی خوردگی: برای تانکهای شستوشوی اسیدی در صنایع آبکاری و متالورژی، از ماژولهای استیل ضدزنگ 316L با پوشش PTFE استفاده میشود که در برابر خوردگی اسیدهای قوی و قلیا مقاوم هستند و دارای حفاظت IP68 جهت تحمل شستشوی با اسپری، مناسب برای نظارت بر وزن محلول آبکاری و کنترل ترکیبات آن.

5. دستورالعملهای استفاده (راهنمای عملی)

1) فرآیند نصب

• آمادهسازی: سطح نصب تجهیزات را تمیز کنید (اطمینان حاصل کنید که سطحی صاف و بدون برآمدگی داشته باشد و خطای تراز ≤0.1mm/m باشد)، تعداد ماژولها را بر اساس وزن و اندازه تجهیزات تعیین کنید (معمولاً ≥3) و طرح ترکیب «ثابت + شناور + نیمهشناور» را برنامهریزی کنید (به عنوان مثال برای 3 ماژول: 1 ثابت + 1 شناور + 1 نیمهشناور).

• ثابتسازی ماژول: ماژول ثابت را با بولت به فونداسیون زمین محکم کنید، ماژولهای شناور و نیمهشناور را بهصورت سبک ثابت کنید (با حفظ فضای جابهجایی 5 تا 10 میلیمتری) و اطمینان حاصل کنید که بالای ماژول بدون هیچ شکافی به پایه تجهیزات متصل شده باشد.

• سیمکشی و شبکهبندی: سیمهای سیگنال هر ماژول را به جعبه اتصال اصلی متصل کنید (ماژولهای هوشمند به صورت موازی مستقیماً متصل میشوند) و با توجه به مشخصات «قرمز - برق +، مشکی - برق -، سبز - سیگنال +، سفید - سیگنال -» سیمکشی نمایید؛ ماژولهای دیجیتالی نیاز به تنظیم آدرس منحصربهفرد از طریق نرمافزار دارند تا از تداخل سیگنال جلوگیری شود .

• پوشش حفاظتی: برای نصب در فضای باز، روی ماژول پوششی ضد باران و آفتاب قرار دهید؛ در محیطهای خورنده، روی سطوح غیرباردار ماژول پوشش ضد خوردگی اعمال کنید، سیمکشی را با جعبه اتصال آببندی شده درزگیر نمایید و به درستی علامتگذاری کنید.

2) کالیبراسیون و راهاندازی

• کالیبراسیون صفر: دستگاه را روشن کرده و ۳۰ دقیقه گرم کنید، اطمینان حاصل کنید که تجهیزات بدون بار هستند، دستور «کالیبراسیون صفر» را اجرا کنید تا خروجی سیستم در محدوده ±0.002%FS صفر شود. اگر انحراف بیش از حد بزرگ است، بررسی کنید که آیا نصب ماژول محکم است و آیا جسم خارجی مانع وجود دارد یا خیر.

• کالیبراسیون محدوده: از وزنههای استاندارد یا منابع نیرو برای بارگذاری استفاده کنید (وزن بار ≥ 50٪ بار نامی)، انحراف بین مقدار نمایشی سیستم و مقدار استاندارد را ثبت کنید و خطای خطی را از طریق دستگاه یا نرمافزار وزنگیری اصلاح کنید تا اطمینان حاصل شود که خطای مجاز ≤ مقدار مجاز سطح C3 (±0.02%FS) باشد.

• آزمون بار خارج از مرکز: وزنههایی با وزن یکسان را در موقعیتهای مختلف روی تجهیز قرار دهید، یکنواختی نشانگان سیستم را مشاهده کنید و انحراف باید ≤ ±0.02%FS باشد. در صورت بزرگ بودن انحراف، فضای جابجایی ماژول شناور را تنظیم کنید تا توزیع بار بهطور یکنواخت انجام شود.

3) نگهداری دورهای

• بازرسی دورهای: هر ماه گرد و غبار و روغن روی سطح ماژول را پاک کنید و محکمی پیچهای نصب را بررسی کنید (بهویژه ماژولهای ثابت)؛ هر سهماهه اتصالات سیمکشی و سلامت ساختار محافظتی را بررسی کنید و یک کالیبراسیون نقطه صفر انجام دهید.

• رفع خطا: در صورت وجود انحراف داده، ابتدا ولتاژ منبع تغذیه (باتوجهبه پایداری در محدوده 12-24 ولت مستقیم) و دمای محیط را بررسی کنید؛ در صورت نامناسب بودن نمایشگر، از چراغ نشانگر خطا داخلی ماژول یا نرمافزار برای تشخیص ماژول معیوب استفاده نمایید. هنگام تعویض، محصولاتی از همان مدل و دسته را انتخاب کنید و تنها پس از تعویض، مجدداً کالیبراسیون نقطه صفر را انجام دهید.

6. روش انتخاب (نیازمندیهای تطبیق دقیق)

1) تعیین پارامترهای اصلی

• انتخاب محدوده: محدوده هر ماژول تکی با تقسیم 1.2 تا 1 برابر وزن کل تجهیزات بر تعداد ماژولها تعیین میشود (مثلاً برای تجهیزات 50 تنی با 4 ماژول، محدوده هر ماژول 15 تا 19 تن خواهد بود)، با در نظر گرفتن بار ضربهای و حاشیه ایمنی ذخیرهشده.

• سطح دقت: برای مترولوژی صنعتی، ماژولهای مجهز به سنسور داخلی سطح C3 را انتخاب کنید، برای آزمایشگاه یا صنایع دارویی سطح C2 و برای سناریوهای نظارت عمومی سطح C6 را انتخاب نمایید؛ برای وزنگیری پویا، زمان پاسخگویی ماژول باید ≤ 8 میلیثانیه باشد.

• نوع سیگنال: برای سیستمهای کنترل سنتی، ماژولهای سیگنال آنالوگ را انتخاب کنید؛ برای کارخانههای هوشمند یا سناریوهای اینترنت اشیا (IoT)، ماژولهای دیجیتال RS485/Profinet را انتخاب نمایید که باید با پروتکل ارتباطی PLC/دستگاههای موجود سازگار باشد.

2) انتخاب بر اساس سازگاری محیطی

• دما: برای موارد معمولی (-20 ℃ تا 60 ℃)، ماژولهای معمولی را انتخاب کنید؛ برای محیطهای دمای بالا (60 ℃ تا 120 ℃)، نوع جبرانکننده دمای بالا را انتخاب کنید؛ برای محیطهای دمای پایین (-40 ℃ تا -20 ℃)، ماژولهای مقاوم در برابر سرما را انتخاب نمایید.

• محیط کاری: برای محیطهای خشک، ماژولهای فولاد آلیاژی را انتخاب کنید؛ برای محیطهای مرطوب/صنایع غذایی، استیل ضدزنگ 304 را انتخاب کنید؛ برای محیطهای خورنده شدید (محلولهای اسیدی-قاعدی)، ماژولهای استیل ضدزنگ 316L یا هستلوی را انتخاب نمایید.

• حفاظت و انفجارگریز: برای محیطهای داخلی خشک، حداقل IP67؛ برای محیطهای خارجی/مرطوب، حداقل IP68؛ برای موارد انفجارگریز، ماژولهای متناسب با سطح انفجارگریز منطقه را انتخاب کنید (به عنوان مثال، در کارگاههای شیمیایی از Ex ia IIC T6 استفاده شود).

3) نصب و سازگاری سیستم

• حالت نصب: برای تجهیزات ثابت، ترکیب «۱ ثابت + چندین شناور» را انتخاب کنید و برای پلتفرمهای متحرک، نوع کاملاً ثابت را انتخاب نمایید. هنگامی که تجهیزات دارای انبساط و انقباض حرارتی هستند، تعداد ماژولهای شناور نباید کمتر از ۱/۳ کل تعداد باشد.

• سازگاری: اطمینان حاصل کنید که مشخصات سوراخ نصب ماژول با پایههای نگهدارنده تجهیزات مطابقت داشته باشد و خروجی سیگنال با سیستم کنترل موجود سازگار باشد. هنگام شبکهسازی چندین ماژول، ماژولهایی از همان برند را انتخاب کنید که از یک پروتکل یکپارچه پشتیبانی کنند تا دشواری یکپارچهسازی کاهش یابد.

4) تأیید الزامات اضافی

• الزامات گواهی: برای سناریوهای اندازهگیری، سنسورهای داخلی ماژول باید دارای گواهی CMC باشند؛ برای صنایع غذایی و دارویی، گواهی GMP/FDA مورد نیاز است؛ و برای محصولات صادراتی، گواهی OIML/NTEP الزامی است. ویژگیهای خاص: برای نظارت از راه دور، مدل هوشمند دارای ماژول بیسیم NB-IoT/LoRa را انتخاب کنید. برای توزین پویای با سرعت بالا، ماژولی با زمان پاسخگویی ≤ 5ms را انتخاب کنید. برای تجهیزات بزرگمقیاس، ماژول دارای قابلیت تنظیم افقی را انتخاب کنید.

خلاصه

ماژول توزین دارای مزایای اصلی «طراحی یکپارچه، نصب آسان و پایداری بالا» است که مشکلاتی مانند یکپارچهسازی پیچیده سنسورها، سازگاری دشوار تجهیزات و دقت ضعیف در محیطهای پیچیده را در سناریوهای توزین صنعتی حل میکند. تجربه کاربری بر نصب کارآمد، بهرهبرداری و نگهداری بدون دغدغه و گسترش انعطافپذیر متمرکز است. هنگام انتخاب، باید ابتدا وزن تجهیزات، محیط نصب، الزامات دقت و سازگاری سیستم را اولویتبندی کرد و سپس بر اساس نوع ماژول و عملکردهای اضافی تصمیمگیری کرد. در حین استفاده، باید ماژولهای ثابت و شناور بهصورت منطقی ترکیب شوند و دستورالعملهای نصب و الزامات کالیبراسیون دورهای بهدقت رعایت شوند تا عملکرد پایدار بلندمدت سیستم تضمین شود. این ماژول در زمینههایی مانند مخازن مواد صنعتی، ترازوی پلتفرمی، خطوط تولید خودکار و سایر حوزهها قابل استفاده است و راهحل ترجیحی برای تحقق سریع عملکرد توزین تجهیزات محسوب میشود، بهویژه برای اجرای کارآمد بازسازی تجهیزات قدیمی و پروژههای جدید.

نمایش جزئیات