- Обзор

- Рекомендуемые продукты

Введение в продукт

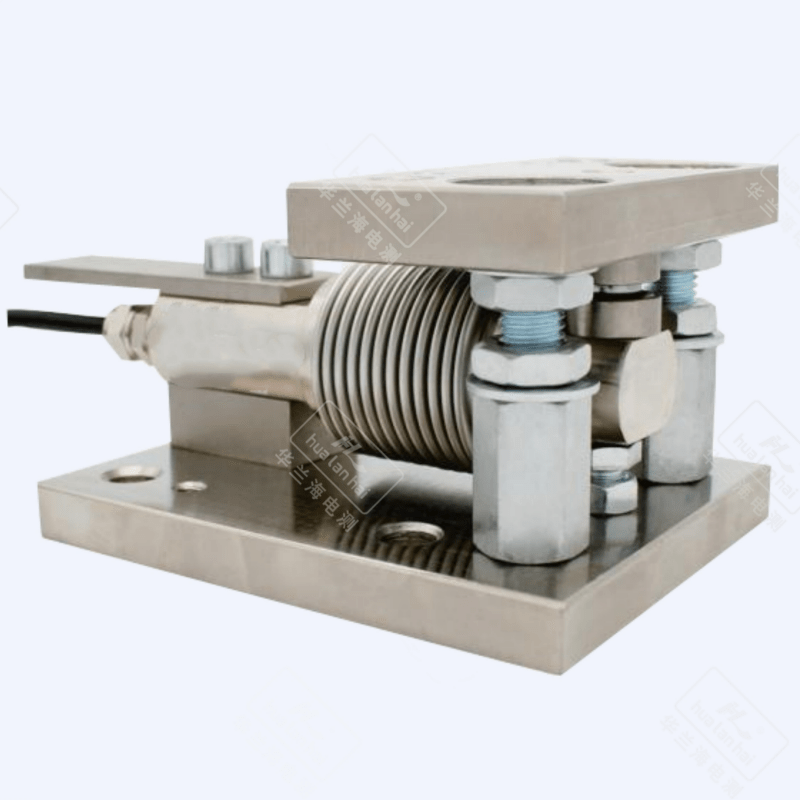

Весовой модуль — это интегрированное взвешивающее решение, объединяющее в себе весовой датчик, монтажные соединители, защитную конструкцию и блок обработки сигнала. Благодаря стандартизированному дизайну он обеспечивает быструю адаптацию датчика к промышленному оборудованию. При воздействии силы встроенный датчик выполняет преобразование силы в электрический сигнал, который после обработки выдает стабильный электрический выход. Модуль сочетает в себе такие преимущества, как высокая степень интеграции, удобство монтажа и высокая стабильность, и широко применяется в таких сценариях, как промышленные резервуары для хранения, реакторы, платформенные весы и автоматизированные производственные линии, где требуется быстрая реализация функций взвешивания. Ниже приведены подробные сведения по основным параметрам для удовлетворения потребностей продукт выбора, интеграции системы и реализации решения:

1. Характеристики и функции изделия

Основные характеристики

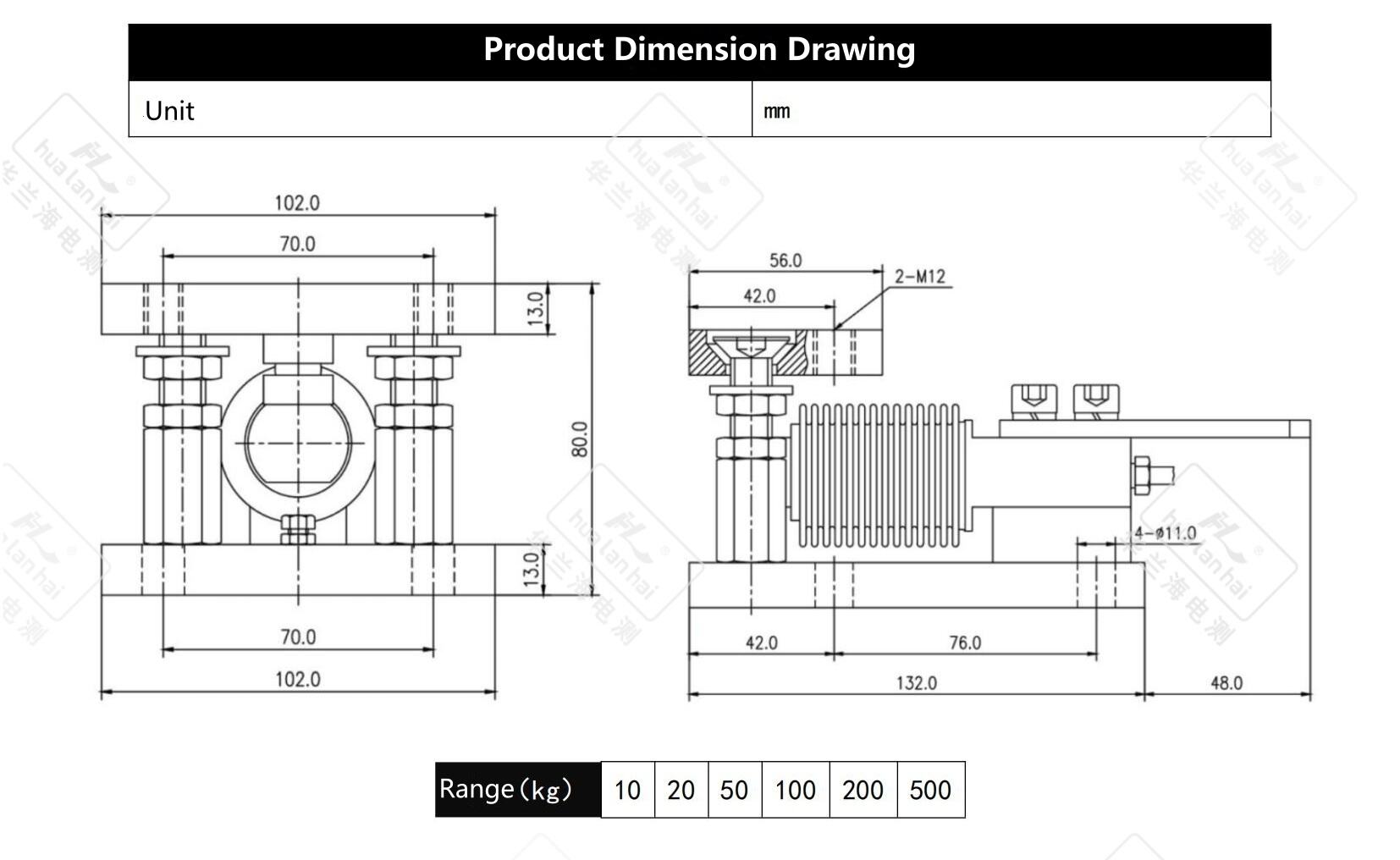

• Интегрированная конструкция: Использует интегрированную конструкцию «датчик + монтажная пластина + распределительная коробка + защитный корпус», в некоторых интеллектуальных моделях дополнительно интегрирован сигнальный передатчик, что устраняет необходимость в дополнительных аксессуарах; модуль весит от 5 до 50 кг, имеет компактные размеры (обычно 100 мм × 80 мм × 150 мм) и подходит для монтажного пространства различных устройств.

• Точность и стабильность: Встроенные тензодатчики класса C3 - C2, погрешность нелинейности ≤ ±0,02% НВ, погрешность повторяемости ≤ ±0,01% НВ, дрейф нуля ≤ ±0,003% НВ/℃; модуль предварительно калибруется на заводе-изготовителе и может обеспечивать номинальную точность без сложной настройки на месте установки.

• Высокая устойчивость к внешним воздействиям: Датчик изготовлен из легированной стали/нержавеющей стали 304/316L, степень защиты модуля достигает IP67 - IP68, некоторые взрывозащищённые модели сертифицированы по Ex d IIB T4/Ex ia IIC T6; может работать в диапазоне температур от -20 ℃ до +80 ℃, устойчив к пыли, влаге, слабой коррозии и вибрационным нагрузкам.

• Широкая совместимость с установкой: Предусмотрено три режима установки: фиксированный, плавающий и полуплавающий, подходящие для силовых характеристик различных устройств, таких как резервуары для хранения и платформы; способы крепления поддерживают болтовое соединение и фланцевое соединение, совместимы с различными спецификациями монтажных отверстий от M16 до M30 и обеспечивают бесшовное подключение к различным промышленным устройствам.

Основные функции

• Точное измерение веса: Поддержка статического/квазидинамического взвешивания, диапазон измерений от 50 кг до 100 т, типичные применения сосредоточены в диапазоне от 1 т до 50 т; время отклика встроенного датчика ≤ 8 мс, что позволяет удовлетворить потребности в контроле веса в сценариях, таких как периодическая подача и непрерывная транспортировка.

• Стандартизированный выходной сигнал: Предоставляет аналоговые сигналы (4 - 20 мА, 0 - 5 В, 0 - 10 В), цифровые сигналы (RS485 / Modbus RTU, Profinet) и интеллектуальные модели поддерживают протокол HART; он может напрямую подключаться к ПЛК, DCS, весовым при

• Функция защиты на уровне системы: Обладает защитой от перегрузки (номинальная нагрузка 150% - 250%), защитой от короткого замыкания и функциями защиты от перенапряжения; некоторые модели интегрируют модуль компенсации температуры для обеспечения стабильной точности измерений в условиях широкой температуры; плавучие модули могут автоматически компен

• Многомодульное совместное управление: Поддерживает параллельное подключение 2–8 модулей и обеспечивает равномерное распределение нагрузки за счёт адресного кодирования; интеллектуальные модели обладают функцией синхронизации данных между модулями, решая проблемы наложения весов и согласованности точности в сценариях с распределёнными нагрузками, таких как крупные резервуары для хранения и платформенные весы.

2.Решаемые ключевые проблемы

• Проблема сложной интеграции датчиков: Решая проблему, при которой традиционные датчики необходимо отдельно подбирать к крепёжным элементам, распределительным коробкам и передатчикам, модуль взвешивания предварительно объединяет и калибрует несколько компонентов благодаря интегрированной конструкции и может использоваться на месте просто за счёт фиксации и подключения проводов, сокращая время установки и наладки с 1–2 дней до 2–4 часов.

• Низкая адаптируемость оборудования: Различное промышленное оборудование (емкости для хранения, реакторы, платформы) значительно отличаются по размерам установки и способам передачи нагрузки. Весовой модуль предлагает несколько типов монтажных схем и соединительных спецификаций, что позволяет быстро интегрировать функции взвешивания без изменения основной конструкции оборудования, снижая тем самым затраты на его модернизацию.

• Снижение точности в сложных условиях эксплуатации: Вибрации, колебания температуры и ударные воздействия материалов на промышленных объектах могут легко вызвать смещение точности отдельного датчика. Весовой модуль обеспечивает контроль погрешностей измерений в сложных условиях эксплуатации в пределах ±0,03 % от предельного значения шкалы за счет интегрированных защитных конструкций, температурной компенсации и конструктивных решений, устойчивых к ударам, решая тем самым проблему точности в тяжелых условиях.

• Ошибки синхронизации между несколькими модулями: При использовании крупногабаритным оборудованием нескольких групп датчиков для взвешивания могут возникать проблемы, такие как неравномерное распределение нагрузки и конфликты сигналов. Весовой модуль обеспечивает погрешность между несколькими модулями ≤±0,01% НВ с помощью стандартизированных сетевых протоколов и технологии автоматического распределения нагрузки, повышая общую точность взвешивания системы.

• Высокие эксплуатационные и ремонтные расходы: При раздельной установке традиционных датчиков поиск неисправностей и техническое обслуживание затруднены. Весовой модуль имеет модульную конструкцию и поддерживает независимую замену отдельного модуля; интеллектуальная модель оснащена функцией диагностики неисправностей, которая позволяет точно определять проблемы, такие как перегрузка, обрыв провода и аномалии сигнала, снижая эксплуатационные и ремонтные расходы.

3. пользовательский опыт

• Эффективный и удобный монтаж: Стандартизированные интерфейсы установки и опорные точки позиционирования, а также специализированные инструменты и прокладки для монтажа позволяют персоналу по обслуживанию оборудования выполнить установку без привлечения специалистов по взвешиванию; плавающие модули могут автоматически регулировать уровень без повторной калибровки угла установки.

• Упрощённый процесс ввода в эксплуатацию: Модуль прошёл калибровку датчиков и настройку сигнала на заводе, и на месте требуется только калибровка нулевой точки и диапазона (процесс ≤15 минут); интеллектуальная модель поддерживает дистанционную калибровку через мобильное приложение или компьютер без необходимости присутствия на месте.

• Беспроблемное обслуживание и эксплуатация: Полностью герметичная защитная конструкция снижает проникновение пыли и влаги, среднегодовая частота отказов ≤0,3%; соединительная коробка интегрирована внутрь модуля, что исключает риск сбоев из-за запутанных кабелей; в случае неисправности проблемный модуль можно быстро определить с помощью светодиодных индикаторов или программного обеспечения, а после замены система не требует повторной калибровки.

•Надежная передача данных: Статические колебания данных взвешивания ≤±0,005% НВШ, задержки отсутствуют даже в квазидинамических условиях; интеллектуальный модуль может передавать данные о весе и собственном рабочем состоянии в режиме реального времени, что позволяет персоналу дистанционно контролировать процесс и повышает прозрачность производства.

• Высокая гибкость при расширении: Та же система взвешивания может расширять диапазон измерений за счёт увеличения количества модулей без замены основного оборудования; она поддерживает интеграцию с существующими системами управления производством, а данные могут напрямую использоваться для управления складскими запасами и формирования производственных отчётов, что повышает эффективность использования данных.

4. Типовые сценарии применения

1) Взвешивание промышленных ёмкостей для хранения и реакторов

• Ёмкости для хранения химического сырья: взвешивание ёмкостей объёмом 10–50 тонн для хранения химического сырья с использованием комбинации из 3–4 модулей типа «фиксированный + плавающий + полуплавающий», обеспечивающей автоматическую компенсацию смещения, вызванного перепадами температуры и неравномерной нагрузкой на ёмкость; защита IP68 подходит для влажной среды цеха, точность ±0,02 % от предела измерений гарантирует точный учёт запасов.

• Фармацевтические реакторы: взвешивание фармацевтических реакторов от 1 до 10 т, с использованием модулей из нержавеющей стали марки 316L, соответствующих стандартам GMP, а также взрывозащищённых моделей, подходящих для сред с горючими и взрывоопасными условиями реакции, для обеспечения реального времени контроля массы загрузки и изменений материала в процессе реакции и взаимодействия с системой DCS для достижения точного управления материалами.

2) Модернизация платформенных весов и автомобильных весов

• Платформенные весы для цехов: платформенные весы для производственных помещений грузоподъёмностью 5–20 т, с четырьмя установленными в углах корпуса весов фиксированными модулями, позволяющими напрямую заменить старые датчики, цикл установки ≤4 часов, готовы к работе после калибровки, с конструкцией, защищённой от ударов, для выдерживания воздействий при подъёме заготовок.

• Модернизация старых автовесов: для старых автовесов грузоподъемностью 50–100 т используются 8 тяжелых модулей, заменяющих исходную измерительную систему. Модули оснащены встроенной функцией обработки сигнала, совместимы с оригинальным измерительным прибором, а стоимость модернизации составляет лишь 1/3 от цены новой автовесовой платформы, при этом точность восстанавливается до уровня C3.

3) Взвешивание на автоматизированных производственных линиях

• Производственная линия дозирования компонентов: в пищевой и комбикормовой промышленности 2–4 модуля устанавливаются под бункером для компонентов, обеспечивая постоянный контроль массы материала, и интегрируются с системой управления PLC для автоматической подачи компонентов с точностью ±0,01% НВ, что гарантирует точное соотношение ингредиентов.

• Линия сортировки готовой продукции: в отраслях автозапчастей и бытовой техники модули встраиваются в платформу сортировки для измерения веса продукции в реальном времени и определения пригодности/непригодности изделий, с временем отклика ≤8 мс, что позволяет соответствовать высокоскоростному ритму сортировки (≤10 штук/минута).

4) Специальные промышленные сценарии

• Взрывозащищённые условия: взрывозащищённое взвешивающее оборудование в угольной, нефтегазовой отраслях использует взрывозащищённые модули Ex d IIB T4, устанавливаемые на взрывозащищённую взвешивающую платформу, чтобы соответствовать требованиям безопасности в взрывоопасных средах и обеспечивать подключение к системе контроля безопасности шахт.

• Сценарий коррозии: Для взвешивания кислотных ванн в гальванической и металлургической промышленности используются модули из нержавеющей стали 316L с покрытием из ПТФЭ, устойчивые к сильным кислотам и щелочам, с защитой IP68, выдерживают очистку струей воды, подходят для контроля массы гальванического раствора и управления его составом.

5) Руководство по эксплуатации (практическое руководство)

1) Процесс установки

• Подготовка: Очистите поверхность установки оборудования (убедитесь, что она ровная и без заусенцев, погрешность плоскостности ≤0,1 мм/м), определите количество модулей в зависимости от веса и размеров оборудования (обычно ≥3) и спланируйте схему комбинации «фиксированный + плавающий + полу-плавающий» (например, для 3 модулей: 1 фиксированный + 1 плавающий + 1 полу-плавающий).

• Крепление модулей: Закрепите фиксированный модуль болтами к фундаменту, слегка закрепите плавающие и полу-плавающие модули (оставив зазор 5–10 мм для смещения) и обеспечьте плотное прилегание верхней части модуля к опорной ножке оборудования без зазоров.

• Проводка и сетевое подключение: подключите сигнальные провода каждого модуля к главной распределительной коробке (интеллектуальные модули подключаются непосредственно параллельно) в соответствии с правилом: «красный — питание +, чёрный — питание -, зелёный — сигнал +, белый — сигнал -»; цифровые модули необходимо настроить с уникальным адресом с помощью программного обеспечения, чтобы избежать конфликтов сигналов .

• Защитная обработка: при установке на открытом воздухе добавьте защитный кожух от дождя и солнца для модуля; в агрессивной среде нанесите антикоррозийное покрытие на не нагруженную поверхность модуля, герметизируйте проводку с помощью водонепроницаемой распределительной коробки и правильно нанесите маркировку.

2) Калибровка и наладка

• Калибровка нуля: включите питание и прогрейте в течение 30 минут, убедитесь, что оборудование не нагружено, выполните команду «калибровка нуля», чтобы выходной сигнал системы находился в пределах ±0,002 % от полной шкалы. Если отклонение слишком велико, проверьте, надёжно ли установлен модуль, и нет ли посторонних предметов, которые могут мешать.

• Калибровка диапазона: используйте стандартные грузы или источники усилия для нагружения (масса нагрузки ≥50% от номинальной нагрузки), зафиксируйте отклонение между значением на дисплее системы и стандартным значением и скорректируйте линейную погрешность с помощью весового прибора или программного обеспечения, чтобы обеспечить погрешность ≤ допустимого значения класса C3 (±0,02% НВ).

• Испытание на внецентренную нагрузку: разместите грузы одинаковой массы в разных положениях на оборудовании, оцените согласованность показаний системы, отклонение должно быть ≤±0,02% НВ. Если отклонение слишком велико, отрегулируйте зазор подвижного модуля для обеспечения равномерного распределения нагрузки.

3) Техническое обслуживание

• Плановый осмотр: ежемесячно очищайте поверхность модуля от пыли и масла и проверяйте затяжку монтажных болтов (особое внимание уделите фиксированному модулю); каждые три месяца проверяйте надежность соединений проводки и состояние защитной конструкции, а также выполняйте калибровку нулевой точки.

• Обработка неисправностей: при наличии дрейфа данных сначала проверьте напряжение питания (стабильное в диапазоне 12–24 В постоянного тока) и температуру окружающей среды; если показания ненормальные, используйте встроенный индикатор неисправности модуля или программное обеспечение для выявления проблемного модуля. При замене выбирайте изделия одной модели и партии, а калибровку нулевой точки выполняйте только после замены.

6. Метод выбора (требования к точному подбору)

1) Определение основных параметров

• Выбор диапазона: диапазон одного модуля выбирается путем деления 1,2–1 от общей массы оборудования на количество модулей (например, при 4 модулях для оборудования 50 т — диапазон одного модуля составляет 15–19 т), с учетом запаса на ударные нагрузки и безопасный запас.

• Уровень точности: для промышленных измерений выбирайте модули со встроенными датчиками класса C3, для лабораторий или фармацевтической промышленности — класса C2, для общих задач мониторинга — класса C6; для динамического взвешивания обеспечьте время отклика модуля ≤ 8 мс.

• Тип сигнала: для традиционных систем управления выберите аналоговые сигнальные модули, для умных фабрик или сценариев Интернета вещей выберите цифровые модули RS485/Profinet, которые должны соответствовать протоколу связи существующих ПЛК/приборов.

2) Выбор по адаптации к окружающей среде

• Температура: для обычных условий (-20 ℃~ 60 ℃) выберите обычные модули; для высокотемпературных условий (60 ℃~ 120 ℃) выберите модули с компенсацией высокой температуры; для низкотемпературных условий (-40 ℃~ -20 ℃) выберите морозостойкие модули.

• Среда: для сухих условий выберите модули из легированной стали; для влажных/пищевых производств — из нержавеющей стали 304; для сильно агрессивных сред (кислотно-щелочные растворы) — из нержавеющей стали 316L или хастеллоя.

• Защита и взрывозащита: для сухих помещений — ≥ IP67; для наружных/влажных условий — ≥ IP68; для взрывоопасных зон выберите модули соответствующего уровня взрывозащиты в зависимости от региона (например, Ex ia IIC T6 для химических цехов).

3) Установка и совместимость системы

• Режим установки: для стационарного оборудования выберите комбинацию «1 фиксированный + несколько плавающих», а для мобильных платформ — полностью фиксированный тип. Если оборудование подвержено тепловому расширению и сжатию, количество плавающих модулей должно быть не менее 1/3 от общего количества.

• Совместимость: убедитесь, что спецификация монтажных отверстий модуля соответствует опорным ножкам оборудования, а выходной сигнал совместим с существующей системой управления. При объединении нескольких модулей в сеть выбирайте модули одного бренда, поддерживающие единый протокол, чтобы снизить сложность интеграции.

4) Подтверждение дополнительных требований

• Требования к сертификации: для измерительных задач встроенные датчики модуля должны иметь сертификат CMC, для пищевой и фармацевтической промышленности требуется сертификация GMP/FDA, а для экспортной продукции — сертификация OIML/NTEP. Специальные функции: для удаленного мониторинга выберите интеллектуальную модель с беспроводным модулем NB-IoT/LoRa. Для динамического взвешивания на высокой скорости выберите модуль с временем отклика ≤ 5 мс. Для крупногабаритного оборудования выберите модуль с функцией горизонтальной регулировки.

РЕЗЮМЕ

Весовой модуль обладает основными преимуществами «интегрированной конструкции, удобного монтажа и высокой стабильности», что решает проблемы, связанные со сложной интеграцией датчиков, трудностями адаптации оборудования и низкой точностью в сложных условиях промышленных взвешивающих систем. Пользовательский опыт сосредоточен на эффективном монтаже, простоте эксплуатации и обслуживании, а также гибком расширении. При выборе необходимо в первую очередь учитывать вес оборудования, условия монтажа, требования к точности и совместимость системы, а затем принимать решение с учетом типа модуля и дополнительных функций. В процессе эксплуатации следует рационально комбинировать фиксированные и плавающие модули, строго соблюдая правила монтажа и требования к регулярной калибровке, чтобы обеспечить долгосрочную стабильную работу системы. Модуль подходит для промышленных емкостей, платформенных весов, автоматизированных производственных линий и других областей, являясь предпочтительным решением для быстрой реализации функций взвешивания оборудования, особенно для эффективного обновления старого оборудования и внедрения новых проектов.

Детальное отображение