- Преглед

- Препоручени производи

Увођење производа

Модул за мерење је интегрисано решење за мерење које укључује сензор за мерење, прикључке за монтирање, заштитну конструкцију и јединицу за обраду сигнала. Кроз стандардизован дизајн, сензор се брзо прилагођава индустријској опреми. Када делује сила, уграђени сензор обавља претварање силе у електрични сигнал, а након обраде сигнала, испоручује стабилан електрични сигнал. Уједињује предности попут високе интеграције, погодне инсталације и високе стабилности, а ширио је коришћен у сценаријима као што су индустријски резервоари, реакционе посуде, платформске ваге и аутоматизоване производне линије које захтевају брзу имплементацију функција мерења. Следећи детаљи су приказани са основних аспеката ради задовољавања потреба производ одабира, интеграције система и имплементације решења:

1. Карактеристике и функције производа

Ključne karakteristike

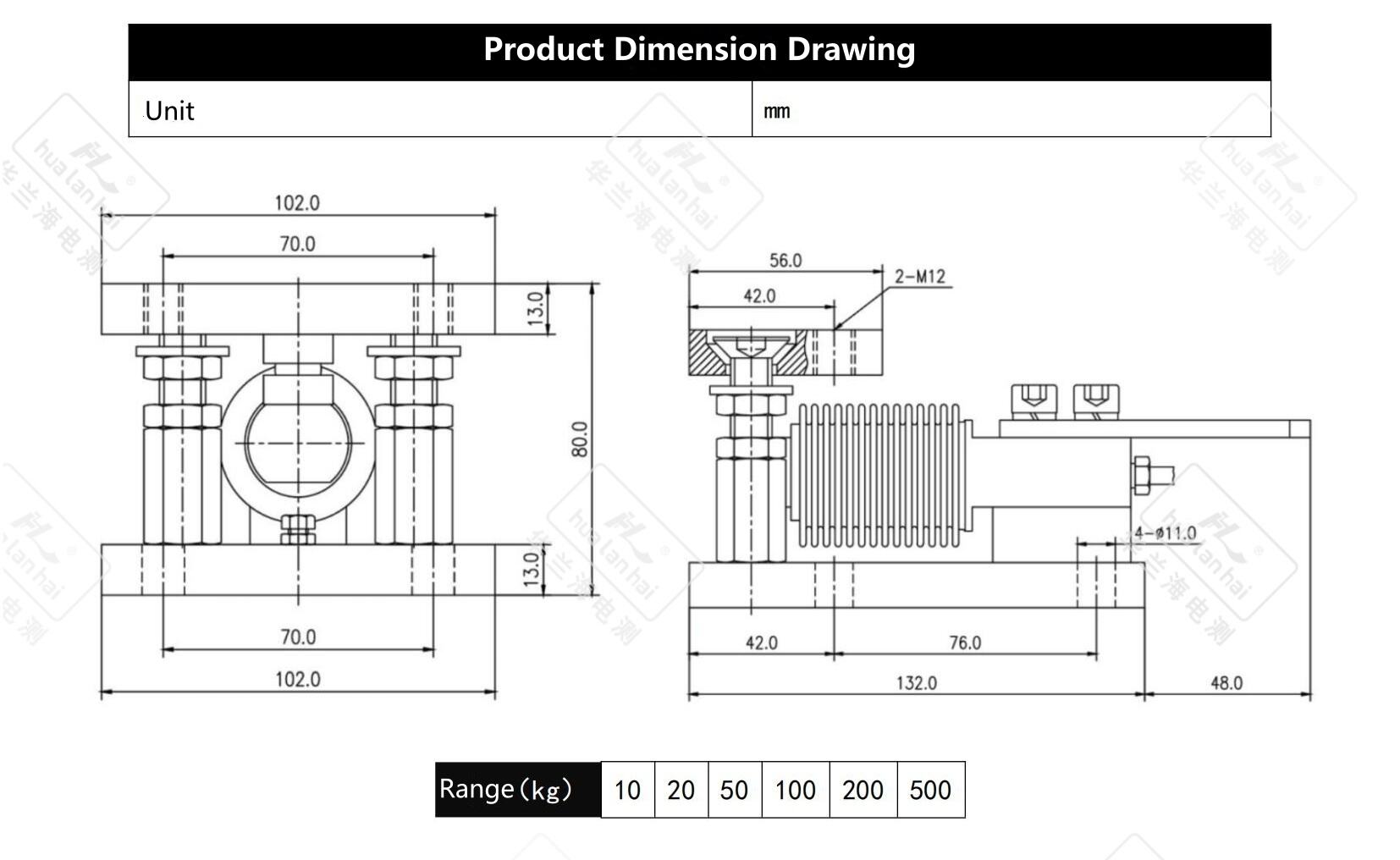

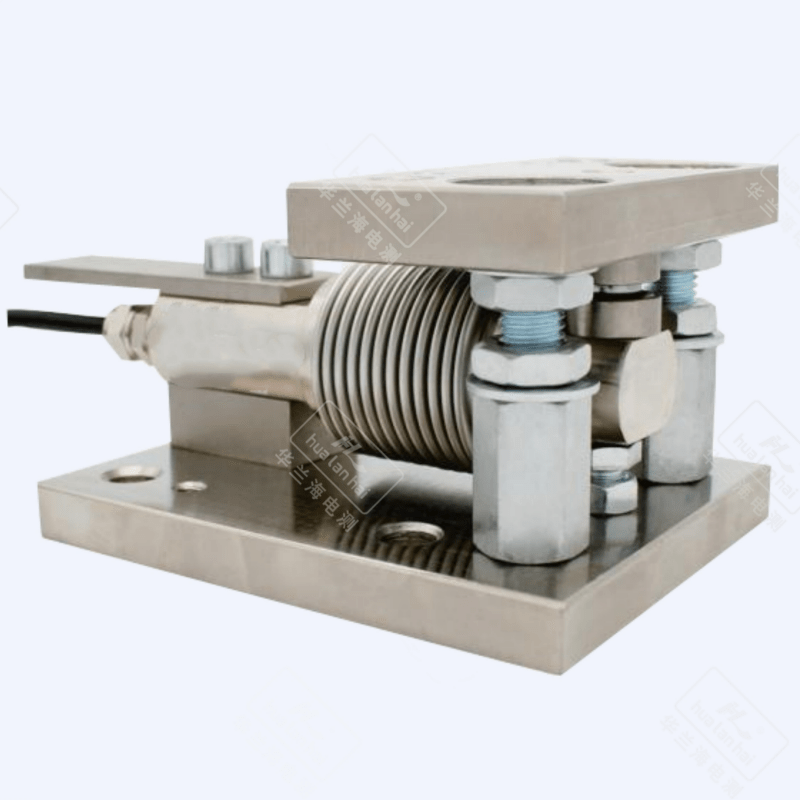

• Интегрисана конструкција: Примењује интегрисани дизајн „сендзор + монтажна основа + распредница + заштитни омотач“, при чему неки интелигентни модели интегришу и предајник сигнала, што елиминише потребу за додатном опремом; модул има масу од 5–50 kg, компактне димензије (обично 100mm × 80mm × 150mm) и погодан је за простор за инсталацију разних уређаја.

• Прецизност и стабилност: Уграђени C3 - C2 класе сензора за мерење тежине, са нелинеарношћу ≤ ±0,02%ГВ, грешком понављања ≤ ±0,01%ГВ и нултом дрифт грешком ≤ ±0,003%ГВ/℃; модул је пре-калибрисан пре напуштања фабрике и може постићи називну тачност без сложеног подешавања на терену.

• Јака приспособљеност условима спољашње средине: Сензор је израђен од легираног челика/нержајућег челика 304/316L, степен заштите модула је IP67 - IP68, а неки експлозијски безбедни модели су сертификовано Ex d IIB T4/Ex ia IIC T6; може да функционише у температурном опсегу од -20℃ до 80℃ и отпоран је на прашину, влажност, благу корозију и удараце услед вибрација.

• Широка компатибилност за инсталацију: Обезбеђује три начина инсталације: фиксни, плутајући и полу-плутајући, погодан за карактеристике оптерећења различитих уређаја као што су резервоари и платформе; начини везе подржавају везе помоћу навртни и фланчних спојница, компатибилни су са различитим спецификацијама прикључних отвора од M16 до M30 и могу се без проблема повезати са разним индустријским уређајима.

Основне функције

• Прецизно мерење тежине: Подржава статичко/квазидинамичко мерење, са опсегом мерења од 50 kg до 100 t, а типичне примене су у опсегу од 1 t до 50 t; време одзива уграђеног сензора је ≤ 8 ms, што задовољава потребе мониторинга тежине у сценаријима као што су повремено дозирање и континуирано транспортување.

• Стандардизовани излазни сигнал: Обезбеђује аналогне сигнале (4 - 20 mA, 0 - 5 V, 0 - 10 V), дигиталне сигнале (RS485/Modbus RTU, Profinet) и интелигентни модели који подржавају HART протокол; може се директно повезати са ПЛК-овима, ДЦС-овима, уређајима за мерење тежине и платформама индустријског интернета ствари без потребе за додатним конверторима сигнала.

• Функција заштите на нивоу система: Има заштиту од прекотерета (називно оптерећење 150% - 250%), заштиту од кратког споја и заштиту од прекомерног напона; неки модели интегришу модул компензације температуре како би осигурали стабилну тачност мерења у широком опсегу температура; плутајући модули могу аутоматски компензовати грешке померања изазване топлотним ширењем и скупљањем опреме.

• Више-модулска сарадничка контрола: Подржава паралелно повезивање 2 - 8 модула и остварује равномерну расподелу оптерећења кроз адресно кодирање; интелигентни модели имају функцију синхронизације података између модула, чиме се решавају проблеми прекорачења тежине и конзистентности тачности у сценаријима са дистрибуираним силама као што су велики резервоари за складиштење и платформске ваге.

2.Кључни проблеми који су решени

• Проблем комплексне интеграције сензора: Решавајући проблем да традиционални сензори морају бити посебно упарени са деловима за монтажу, распоредним кутијама и предајницима, модул за мерење тежине претходно интегрише и калибрише више компоненти кроз интегрисани дизајн и може се користити на терену једноставно фиксирањем и прикључивањем жица, смањујући време инсталације и отклањања грешака са 1 - 2 дана на 2 - 4 сата.

• Лоша прилагодљивост опреме: Различита индустријска опрема (резервоари, реактори, платформе) знатно се разликује по димензијама инсталације и методама преношења сила. Модул за мерење масе нуди више типова начина инсталације и спецификација веза, омогућавајући брзу интеграцију функција мерења без измене основне конструкције опреме, чиме се смањују трошкови модификације опреме.

• Смањење тачности у сложеним радним условима: Вибрације, флуктуације температуре и утицај материјала на индустријским локацијама лако могу изазвати одступање тачности појединачног сензора. Модул за мерење масе контролише грешке мерења у сложеним радним условима у оквиру ±0,03%НВ помоћу интегрисаних заштитних конструкција, компензације температуре и дизајна отпорног на ударе, чиме се решава проблем тачности у тешким условима.

• Грешке у координацији између више модула: Када велика опрема користи више група сензора за мерење тежине, могу се појавити проблеми као што су неједнака расподела оптерећења и конфликти сигнала. Модул за мерење осигурава да грешка између више модула буде ≤±0,01%ФС кроз стандардизоване мрежне протоколе и технологију аутоматске расподеле оптерећења, чиме се побољшава укупна тачност мерења система.

• Високи трошкови рада и одржавања: Када су традиционални сензори инсталирани расипано, отклањање кварова и одржавање су тешки. Модул за мерење има модуларну конструкцију, омогућава независну замену појединачног модула; интелигентни модел долази са функцијом дијагностике кварова, која може прецизно лоцирати проблеме као што су прекорећење, прекид жице и сигналима аномалије, смањујући трошкове рада и одржавања.

3. Korisničko iskustvo

• Ефикасна и погодна инсталација: Стандардизовани интерфејси за инсталацију и референце за позиционирање, заједно са посебним алатима за инсталацију и заптивкама, омогућавају особљу за одржавање опреме да заврши инсталацију без потребе за професионалним инжењерима за вагање; плутајући модули могу аутоматски да подесе ниво без поновног калибрирања угла инсталације.

• Поједностављени процес пуштања у рад: Модул је завршио калибрацију сензора и донашење сигнала пре напуштања фабрике, а на терену је потребно само калибрисање нулте тачке и опсега (процес ≤15 минута); интелигентни модел подржава даљинско калибрирање преко мобилне апликације или домаћинског рачунара без рада на терену.

• Одржавање без бриге: Потпуно запечаћена заштитна конструкција смањује продирање прашине и влаге, са годишњом просечном стопом кварова ≤0,3%; кутија за спојнице је интегрисана у модул, чиме се избегава ризик од кварова изазваних хаотичним кабловима; у случају квара, проблематични модул се брзо може лоцирати преко индикаторских светлосних сигнала или софтвера, а систем се не мора поново калибрисати након замене.

•Поуздано повратно информисање података: Статичка флуктуација података о тежини ≤±0,005%ФС, без очигледног кашњења у квази-динамичним ситуацијама; интелигентни модул може у стварном времену отпремати податке о тежини и стање свог рада, олакшавајући даљинско праћење од стране управног особља и побољшавајући прозирност производног процеса.

• Висока флексибилност проширења: Исти систем за мерење може проширити опсег повећањем броја модула без замене основне опреме; подржава повезивање са постојећим системима за управљање производњом, а подаци се могу директно користити за управљање залихама и генерисање извештаја о производњи, чиме се побољшава искоришћеност података.

4. Типичне примене

1) Мерење индустријских резервоара за складиштење и реактора

• Резервоари за хемијске сировине: Мерење резервоара за хемијске сировине од 10 - 50 t, коришћењем комбинације 3 - 4 модула типа „фиксни + плутајући + полу-плутајући“ за инсталацију, аутоматско компензовање померања услед разлике у температури резервоара и склона материјала, са IP68 заштитом погодном за влажну средину радне хале, а тачност од ±0,02%НВ осигурава прецизно мерење залиха.

• Фармацеутски реактори: Важење фармацеутских реактора од 1 - 10 т, коришћење модула од нерђајућег челика 316L, у складу са GMP стандардима, модел са заштитом од експлозије погодан за запаљиве и експлозивне услове реакције, за тренутно праћење тежине дозирања и промена материјала током процеса реакције, у сарадњи са DCS системом ради постизања прецизне контроле материјала.

2) Трансформација платформских вага и вага за камионе

• Платформске ваге за радну халу: Платформске ваге за радну халу капацитета 5 - 20 т, са 4 фиксна модула инсталирана у четири угла тела ваге, директном заменом старијих сензора, циклус инсталације ≤4 сата, спремна за употребу након калибрације, са дизајном заштите од удара за отпорност на утицај дизања делова.

• Nadogradnja starih vaga: Za stare vage od 50-100 t, koristi se 8 jakih modula za zamenu originalnog senzorskog sistema. Moduli poseduju ugrađenu funkciju uslovljavanja signala, kompatibilni su sa originalnim mernim instrumentom, a trošak nadogradnje iznosi samo 1/3 cene nove vage, pri čemu se tačnost vraća na nivo C3.

3) Merenje mase u automatizovanim proizvodnim linijama

• Proizvodna linija za doziranje sastojaka: U prehrambenoj i krmivačkoj industriji, 2-4 modula se postavljaju na dno rezervoara za sastojke kako bi se obezbedilo trenutno praćenje mase materijala, povezivanje sa PLC sistemom za upravljanje i ostvarilo automatsko punjenje, sa tačnošću ±0,01%NS kako bi se osigurala tačna proporcija sastojaka.

• Линија за сортирање готових производа: У индустрији аутомобилских делова и домаћих апаратура, модули су уграђени у платформу за сортирање ради детекције тежине производа у реалном времену и разликовања квалификованих од неквалификованих производа, са временом одзива ≤8ms како би се прилагодили високом броју сортирања (≤10 комада/минут).

4) Специјалне индустријске ситуације

• Ситуација са експлозијом: Опрема за мерење тежине са заштитом од експлозије у индустрији угља и нафтних и гасних ресурса користи модуле заштићене од експлозије типа Ex d IIB T4, који су инсталирани на платформу за мерење тежине како би испунили безбедносне захтеве експлозивних средина и подржавали повезивање са системом за надзор безбедности у руднику угља.

• Сценарио корозије: За тегове резервоара за чишћење у индустрији галванопокривања и металургије користе се модули од нерђајућег челика 316L + ПТФЕ преклопци, отпорни на јаку киселинску и алкалну корозију, са IP68 заштитом како би издржали прскање приликом чишћења, погодни за надзор тежине галвано-раствора и контролу састава.

5. Упутства за употребу (практични водич)

1) Процес инсталације

• Припрема: Очистите површину за монтажу опреме (осигурајте да је равна и без брегова, са грешком равнине ≤0,1 mm/m), одредите број модула на основу тежине и величине опреме (обично ≥3) и плански комбинујте шему „фиксиран + плутајући + полу-плутајући“ (нпр. за 3 модула: 1 фиксиран + 1 плутајући + 1 полу-плутајући).

• Учвршћивање модула: Фиксирани модул причврстите за темељ помоћу навртни, лагано фиксирајте плутајуће и полу-плутајуће модуле (оставите простор за померај од 5-10 mm) и осигурајте да је врх модула чврсто прилагођен нози опреме без празнина.

• Žicanje i mreža: Povežite signalne žice svakog modula sa glavnom razvodnom kutijom (pametni moduli su direktno paralelno povezani) i postavite žice prema specifikaciji „crvena - napajanje +, crna - napajanje -, zelena - signal +, bela - signal -“; digitalni moduli moraju biti podešeni jedinstvenom adresom putem softvera kako bi se izbegli signalni konflikti .

• Zaštita: Kod spoljne instalacije, dodajte zaštitni poklopac protiv kiše i sunca na modul; u korozivnoj sredini, nanesite antikorozivni premaz na neopterećenu površinu modula, zaptite žicanje vodootpornom razvodnom kutijom i pravilno označite.

2) Калибрисање и испитивање

• Kalibracija nule: Uključite napajanje i zagrejte uređaj 30 minuta, osigurajte da oprema nije opterećena, izvršite komandu „kalibracija nule“ kako bi sistem imao izlaznu vrednost unutar ±0,002%NS. Ako je odstupanje preveliko, proverite da li je modul čvrsto ugrađen i da li postoje strana tela koja ometaju.

• Kalibracija opsega: Koristite standardne utege ili izvore sile za opterećenje (opterećenje ≥50% nazivnog opterećenja), zabeležite odstupanje između vrednosti prikazane na sistemu i standardne vrednosti i ispravite linearnu grešku putem vagalica ili softvera kako biste osigurali da greška bude ≤ dozvoljene vrednosti nivoa C3 (±0,02%NS).

• Test opterećenja sa ekscentričnim teretom: Postavite utege iste mase na različite pozicije na uređaju, posmatrajte konzistentnost očitanja sistema, a odstupanje treba da bude ≤±0,02%NS. Ukoliko je odstupanje preveliko, podesite prostor pomeranja plivajućeg modula kako biste osigurali ravnomerno raspoređeno opterećenje.

3) Redovno održavanje

• Redovna provera: Mesečno čistite prašinu i mast sa površine modula i proveravajte čvrstoću instalacionih vijaka (posebnu pažnju posvetite fiksnom modulu); Proveravajte da li su žice labave i da li je zaštitna konstrukcija neoštećena svakog tromesečja, i izvršite kalibraciju nulte tačke.

• Опслуживање неисправности: Ако дође до дрифта података, прво проверите напон напајања (стабилан на 12-24V DC) и температуру околине; ако је одчитавање неправилно, користите уграђену индикацијску светлост за неисправност модула или софтвер да бисте утврдили проблематични модул. Приликом замене, одаберите производе истог модела и серије и вршите поновну калибрацију нулте тачке само након замене.

6. Метода избора (прецизни захтеви за упаривање)

1) Утврђивање основних параметара

• Избор опсега: Опсег једног модула бира се тако што се укупна тежина опреме подели са бројем модула помноженим са 1,2-1 (на пример, за 50t опреме са 4 модула, опсег по једном модулу је 15-19t), са резервом за ударне оптерећења и сигурносним маржом.

• Ниво тачности: За индустријско мерење одаберите модуле са уграђеним сензорима нивоа C3, за лабораторије или фармацеутску индустрију ниво C2, а за опште надзорне сценарије ниво C6; за динамичко мерење осигурајте да време одзива модула буде ≤ 8ms.

• Тип сигнала: За традиционалне системе управљања, одаберите аналогне сигнале модула, за паметне фабрике или IoT сценарије, одаберите RS485/Profinet дигиталне модуле, који морају одговарати комуникационом протоколу постојећих PLC/инструмената.

2) Одабир према прилагођености условима средине

• Температура: За уобичајене услове (-20 ℃~ 60 ℃), одаберите обичне модуле; за високе температуре (60 ℃~ 120 ℃), одаберите тип са компензацијом високе температуре; за ниске температуре (-40 ℃~ -20 ℃), одаберите модуле отпорне на ниске температуре.

• Медијум: За суве средине, одаберите модуле од легираног челика; за влажне/хранипедске индустрије, одаберите нерђајући челик 304; за јако корозивне средине (киселинско-базична раствора), одаберите нерђајући челик 316L или Хастеллој модуле.

• Заштита и спречавање експлозије: За унутрашње суве средине, ≥ IP67; за спољашње/влажне средине, ≥ IP68; за експлозивне средине, одаберите одговарајуће модуле према нивоу заштите у зависности од региона (на пример, Ex ia IIC T6 за хемијске цехове).

3) Инсталација и компатибилност система

• Начин инсталације: За фиксну опрему, одаберите комбинацију „1 фиксни + више покретних“, а за мобилне платформе, одаберите потпуно фиксни тип. Када опрема има топлотно ширење и скупљање, број покретних модула не би требао бити мањи од 1/3 укупног броја.

• Компатибилност: Потврдите да спецификација отвора за инсталацију модула одговара носачу опреме и да излаз сигнала одговара постојећем систему управљања. Приликом повезивања више модула у мрежу, одаберите модуле исте марке који подржавају уједињени протокол како бисте смањили тешкоће при интеграцији.

4) Потврђивање додатних захтева

• Захтеви за сертификацију: За сценарије мерења, уграђени сензори модула морају имати CMC сертификацију, за индустрију хране и фармацеутских производа потребна је GMP/FDA сертификација, а за извозне производе OIML/NTEP сертификација. Посебне карактеристике: За даљинско праћење, одаберите интелигентни модел са NB-IoT/LoRa беспроводним модулом. За динамско вагање на великим брзинама, одаберите модул са временом одзива ≤ 5ms. За опрему већих димензија, одаберите модул са функцијом хоризонталног поравнања.

Резюме

Модул за мерење има кључне предности „интегрисаног дизајна, лаке инсталације и високе стабилности“, што решава проблеме попут незграпне интеграције сензора, тешке прилагодљивости опреме и недовољне прецизности у комплексним условима у индустријским апликацијама мерења масе. Корисничко искуство фокусирано је на ефикасну инсталацију, безбрижно одржавање и флексибилно проширење. Приликом бирања, неопходно је првенствено узети у обзир масу опреме, услове инсталације, захтеве у погледу прецизности и компатибилност система, а затим доносити одлуке на основу типа модула и додатних функција. Током употребе, потребно је разумно комбиновати фиксне и покретне модуле, те строго поштовати спецификације инсталације и захтеве за редовном калибрацијом ради осигуравања дуготрајно стабилног рада система. Погодан је за индустријске резервоаре за материјале, платформске ваге, аутоматизоване производне линије и друга подручја, те представља први избор за брзо омогућавање функције мерења на опреми, нарочито за ефикасну реализацију надоградње старе опреме и нових пројеката.

Детаљни приказ