- Überblick

- Empfohlene Produkte

Produkteinführung

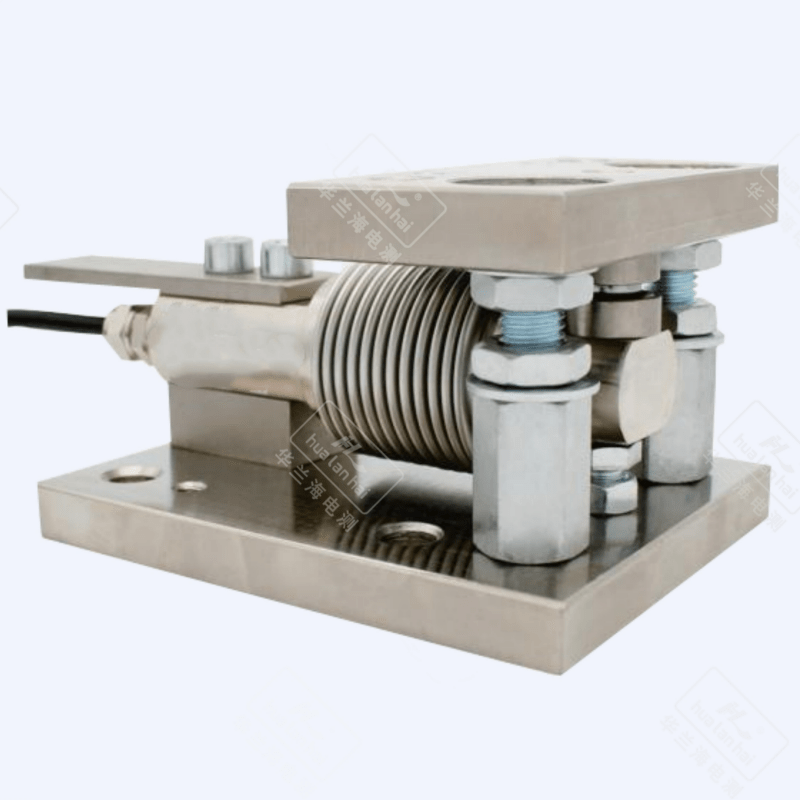

Das Wäge-Modul ist eine integrierte Wäge-Lösung, die einen Wäge-Sensor, Montage-Verbinder, eine Schutzstruktur und eine Signalverarbeitungseinheit kombiniert. Durch ein standardisiertes Design wird der Sensor schnell an industrielle Anlagen angepasst. Bei Krafteinwirkung führt der integrierte Sensor die Kraft-zu-Strom-Umwandlung durch und gibt nach der Signalverarbeitung ein stabiles elektrisches Signal aus. Es vereint Vorteile wie hohe Integration, bequeme Installation und hohe Stabilität und wird häufig in Anwendungen eingesetzt, bei denen Wägefunktionen schnell implementiert werden müssen, wie beispielsweise bei industriellen Lagertanks, Reaktionskesseln, Plattformwaagen und automatisierten Produktionslinien. Die folgenden Details werden aus den Kernaspekten heraus dargestellt, um die Anforderungen an produkt auswahl, Systemintegration und Lösungsumsetzung zu erfüllen:

1. Produktmerkmale und Funktionen

Kernmerkmale

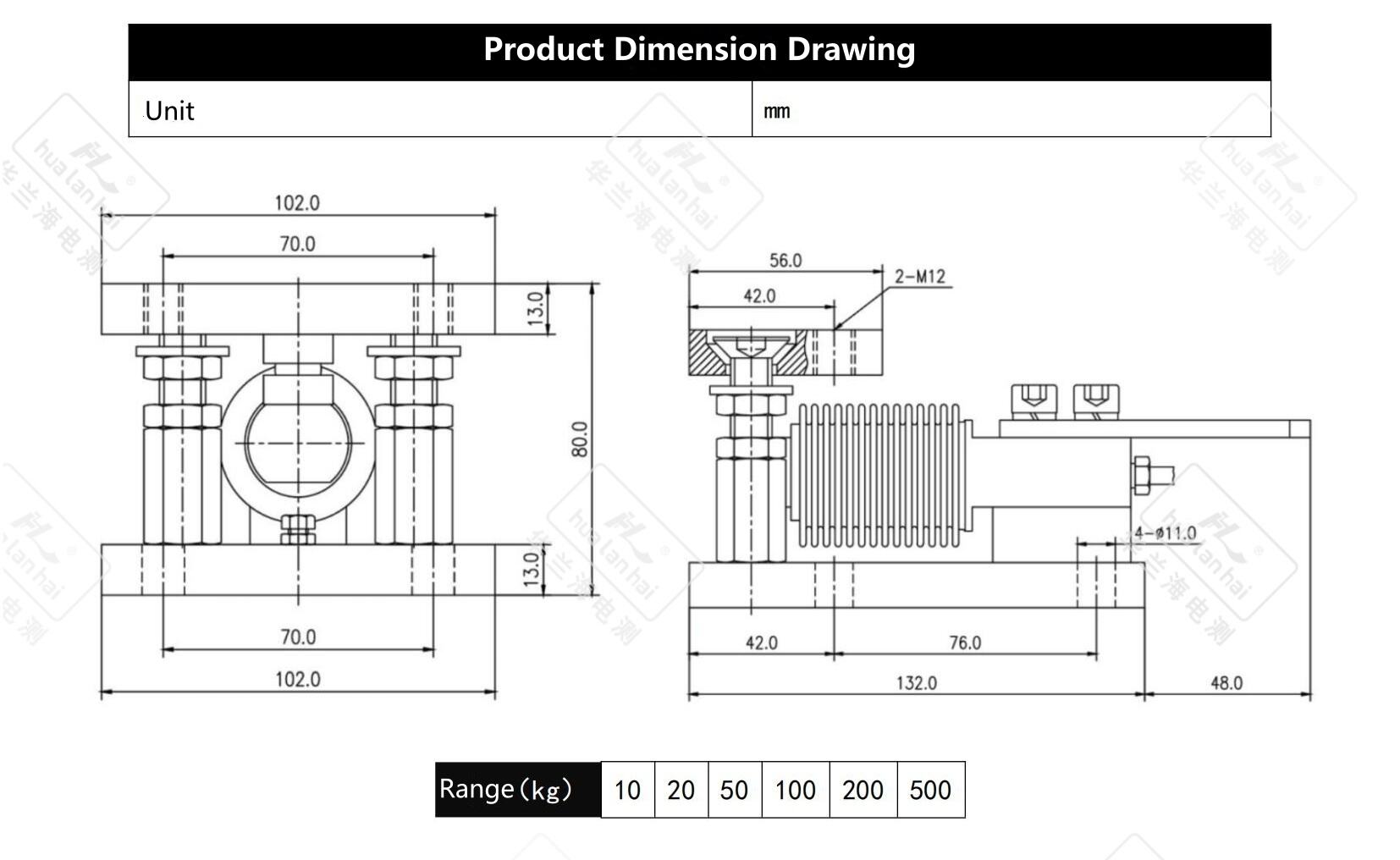

• Integrierte Struktur: Verwendet ein integriertes Design aus „Sensor + Montagebasis + Anschlussdose + Schutzhülle“, wobei bei einigen intelligenten Modellen auch ein Signalsender integriert ist, sodass zusätzliche Zubehörteile entfallen; das Modul wiegt 5–50 kg, hat eine kompakte Bauform (typischerweise 100 mm × 80 mm × 150 mm) und eignet sich für den Einbauplatz verschiedener Geräte.

• Präzision und Stabilität: Integrierte Wägezellen der Güteklasse C3–C2 mit einer Nichtlinearitätsabweichung ≤ ±0,02 %FS, Wiederholgenauigkeit ≤ ±0,01 %FS und Nullpunktverschiebung ≤ ±0,003 %FS/℃; das Modul ist werkseitig vorkalibriert und erreicht die Nenngenauigkeit ohne aufwändige Inbetriebnahme vor Ort.

• Hohe Umweltverträglichkeit: Der Sensor besteht aus legiertem Stahl/Edelstahl 304/316L, die Schutzart des Moduls erreicht IP67–IP68, und einige explosionsgeschützte Ausführungen sind nach Ex d IIB T4/Ex ia IIC T6 zertifiziert; es ist betriebsbereit im Temperaturbereich von -20 °C bis 80 °C und widersteht Staub, Feuchtigkeit, leichter Korrosion sowie Vibrationen.

• Weitreichende Installationskompatibilität: Bietet drei Installationsarten: fest, schwimmend und halbschwimmend, geeignet für die Kraftverhältnisse verschiedener Geräte wie Speichertanks und Plattformen; die Verbindungsarten unterstützen Schraubverbindungen und Flanschanschlüsse, sind kompatibel mit verschiedenen Bohrungsgrößen von M16–M30 und ermöglichen eine nahtlose Verbindung mit unterschiedlichen Industriegeräten.

Kernfunktionen

• Präzise Gewichtsmessung: Unterstützt statische / quasidynamische Wägung mit einem Messbereich von 50 kg bis 100 t, wobei typische Anwendungen im Bereich von 1 t bis 50 t liegen; die Ansprechzeit des integrierten Sensors beträgt ≤ 8 ms und erfüllt damit die Anforderungen an die Gewichtsüberwachung in Szenarien wie diskontinuierlicher Beschickung und kontinuierlichem Transport.

• Standardisierte Signalausgabe: Stellt analoge Signale (4 - 20 mA, 0 - 5 V, 0 - 10 V), digitale Signale (RS485/Modbus RTU, Profinet) bereit; intelligente Modelle unterstützen das HART-Protokoll. Es kann direkt mit SPS-, DCS-Systemen, Wägeinstrumenten und industriellen IoT-Plattformen verbunden werden, ohne dass zusätzliche Signalwandler erforderlich sind.

• Systemebene Schutzfunktion: Verfügt über Überlastschutz (Nennlast 150 % - 250 %), Kurzschlussschutz und Überspannungsschutz; einige Modelle integrieren ein Temperaturkompensationsmodul, um eine stabile Messgenauigkeit in einem weiten Temperaturbereich sicherzustellen; schwimmende Module können Verschiebungsfehler, die durch thermische Ausdehnung und Schrumpfung der Ausrüstung verursacht werden, automatisch kompensieren.

• Steuerung mit mehreren Modulen Unterstützt die parallele Vernetzung von 2 bis 8 Modulen und erreicht durch Adresskodierung eine gleichmäßige Lastverteilung; intelligente Modelle verfügen über die Funktion der Datensynchronisation zwischen Modulen, wodurch die Probleme der Gewichtsüberlagerung und der Genauigkeitskonsistenz in Szenarien mit verteilten Kräften, wie bei großen Lagertanks und Plattformwaagen, gelöst werden.

2.Kernprobleme gelöst

• Komplexes Sensorintegrationsproblem: Durch die integrierte Lösung wird das Problem adressiert, dass herkömmliche Sensoren separat mit Befestigungsteilen, Anschlusskästen und Sendern kombiniert werden müssen. Das Wäge-Modul integriert und kalibriert mehrere Komponenten vorab durch ein durchgängiges Design und kann vor Ort einfach durch Befestigung und Verdrahtung in Betrieb genommen werden. Die Installations- und Inbetriebnahmezeit wurde dadurch von 1–2 Tagen auf 2–4 Stunden verkürzt.

• Geringe Anlagenanpassungsfähigkeit: Unterschiedliche industrielle Anlagen (Lagertanks, Reaktoren, Plattformen) unterscheiden sich stark hinsichtlich ihrer Einbaumaße und Kraftübertragungsmethoden. Das Wäge-Modul bietet mehrere Arten von Montagevarianten und Anschlussmaßen, wodurch eine schnelle Integration von Wägefunktionen möglich ist, ohne die Hauptstruktur der Anlage verändern zu müssen, wodurch die Kosten für Anlagenumrüstungen reduziert werden.

• Genauigkeitsverlust unter komplexen Betriebsbedingungen: Vibrationen, Temperaturschwankungen und Materialaufprall auf Industrieanlagen können leicht eine Abdrift der Genauigkeit eines einzelnen Sensors verursachen. Das Wäge-Modul begrenzt Messfehler unter komplexen Betriebsbedingungen durch integrierte Schutzstrukturen, Temperaturkompensation und schlagfeste Konstruktion auf ±0,03 % FS und löst damit das Genauigkeitsproblem in rauen Umgebungen.

• Abstimmungsfehler zwischen mehreren Modulen: Wenn Großgeräte mehrere Sensoreinheiten zur Wägung verwenden, können Probleme wie ungleichmäßige Lastverteilung und Signalstörungen auftreten. Das Wäge-Modul gewährleistet durch standardisierte Netzwerkprotokolle und automatische Lastverteilungstechnologie, dass die Abweichung zwischen mehreren Modulen ≤±0,01 % FS beträgt, wodurch die Gesamtwägegenauigkeit des Systems verbessert wird.

• Hohe Betriebs- und Wartungskosten: Bei dezentraler Installation herkömmlicher Sensoren sind Fehlersuche und Wartung schwierig. Das Wäge-Modul verfügt über ein modulares Design und ermöglicht den unabhängigen Austausch eines einzelnen Moduls; das intelligente Modell verfügt über eine Fehlerdiagnosefunktion, die Probleme wie Überlast, Kabelbruch und Signalanomalien präzise lokalisieren kann, wodurch die Betriebs- und Wartungskosten gesenkt werden.

3. Benutzererfahrung

• Effiziente und bequeme Installation: Standardisierte Installations-Schnittstellen und Positionierungsreferenzen sowie spezielle Installationswerkzeuge und Dichtungen ermöglichen es Wartungspersonal, die Installation durchzuführen, ohne auf Fachkräfte für Wägetechnik angewiesen zu sein; schwimmende Module können die Waagerechtausrichtung automatisch anpassen, ohne dass der Installationswinkel mehrfach kalibriert werden muss.

• Vereinfachter Inbetriebnahmeprozess: Das Modul hat die Sensor-Kalibrierung und Signal-Inbetriebnahme bereits werkseitig abgeschlossen; vor Ort ist nur noch eine Nullpunkt- und Bereichskalibrierung erforderlich (Dauer ≤15 Minuten); das intelligente Modell unterstützt eine Fernkalibrierung über eine mobile APP oder einen Host-Rechner, ohne dass ein Vor-Ort-Eingriff notwendig ist.

• Sorgenfreie Betriebs- und Wartungsbedingungen: Die vollständig versiegelte Schutzstruktur reduziert das Eindringen von Staub und Feuchtigkeit, mit einer durchschnittlichen jährlichen Ausfallrate ≤0,3 %; die Anschlussdose ist im Modul integriert, wodurch das Ausfallrisiko durch ungeordnete Kabel entfällt; im Fehlerfall kann das betroffene Modul über Leuchtdioden oder Software schnell lokalisiert werden, und das System muss nach dem Austausch nicht neu kalibriert werden.

•Zuverlässige Datenausgabe: Statische Wägeergebnisse schwanken ≤±0,005 % FS, ohne nennenswerte Verzögerung in quasidynamischen Szenarien; das intelligente Modul kann Gewichtsdaten und seinen eigenen Betriebsstatus in Echtzeit übertragen, was die Fernüberwachung durch das Managementpersonal erleichtert und die Transparenz des Produktionsprozesses verbessert.

• Hohe Flexibilität bei der Erweiterung: Das gleiche Wägesystem kann die Kapazität erweitern, indem die Anzahl der Module erhöht wird, ohne die Kernkomponenten ersetzen zu müssen; es unterstützt die Anbindung an bestehende Produktionsmanagementsysteme, und die Daten können direkt für die Bestandsverwaltung und die Erstellung von Produktionsberichten genutzt werden, wodurch die Datennutzung verbessert wird.

4. Typische Anwendungsszenarien

1) Wägung von industriellen Lagertanks und Reaktoren

• Chemische Rohstofflagerbehälter: Wägung von 10–50-t-Rohstofflagerbehältern, mit einer Kombination aus 3–4 Modulen vom Typ „fest + schwimmend + halbschwimmend“ für die Montage, automatische Kompensation von Temperaturdifferenzverschiebungen des Tanks und Materialentlastung, mit IP68-Schutz, geeignet für die feuchte Umgebung der Werkstatt, und einer Genauigkeit von ±0,02 % FS, um eine präzise Bestandsmessung sicherzustellen.

• Pharmazeutische Reaktoren: Wiegen von 1 - 10 t schweren pharmazeutischen Reaktoren, mit Modulen aus Edelstahl 316L, gemäß GMP-Standards und explosionsgeschützte Modelle, geeignet für brennbare und explosive Reaktionsumgebungen, zur Echtzeitüberwachung des Zulaufgewichts und der Materialänderungen während des Reaktionsprozesses sowie zur Zusammenarbeit mit dem DCS-System zur präzisen Materialsteuerung.

2) Umwandlung von Plattformwaagen und Fahrzeugwaagen

• Werkstatt-Plattformwaagen: 5 - 20 t Werkstatt-Umschlag-Plattformwaagen, mit 4 fest installierten Modulen an den vier Ecken des Waagenkörpers, direkter Ersatz alter Sensoren, Installationsdauer ≤ 4 Stunden, betriebsbereit nach Kalibrierung, mit Anti-Schock-Design zur Bewältigung der Belastung durch das Heben von Werkstücken.

• Modernisierung alter Waagenbrücken: Bei alten Waagenbrücken mit 50–100 t werden 8 robuste Module verwendet, um das ursprüngliche Sensorsystem zu ersetzen. Die Module verfügen über eine integrierte Signalverarbeitung, sind mit dem ursprünglichen Wägeinstrument kompatibel, und die Modernisierungskosten betragen nur ein Drittel der Kosten für eine neue Waagenbrücke, wobei die Genauigkeit auf C3-Niveau wiederhergestellt wird.

3) Wiegen in automatisierten Produktionslinien

• Produktionslinie zur Mengenzugabe: In der Lebensmittel- und Futtermittelindustrie werden 2–4 Module unterhalb des Zutatenbehälters installiert, um eine Echtzeit-Rückmeldung über das Materialgewicht zu liefern und mit dem SPS-Steuerungssystem zu verknüpfen, um eine automatische Beschickung sicherzustellen. Die Genauigkeit beträgt ±0,01 % FS, um genaue Mischungsverhältnisse zu gewährleisten.

• Fertigprodukt-Sortierlinie: In der Automobilzuliefer- und Haushaltsgeräteindustrie werden Module in die Sortierplattform eingebettet, um das Produktgewicht in Echtzeit zu erfassen und qualifizierte von nicht qualifizierten Produkten zu unterscheiden, mit einer Ansprechzeit von ≤8 ms, um dem Hochgeschwindigkeitssortierzyklus (≤10 Stück/Minute) gerecht zu werden.

4) Spezielle industrielle Anwendungsszenarien

• Explosionsgeschützte Umgebung: Explosionsgeschützte Wägeausrüstung in der Kohlebergbau- und Öl- und Gasindustrie verwendet Ex d IIB T4 explosionsgeschützte Module, die auf der explosionsgeschützten Wägeplattform installiert sind, um die Sicherheitsanforderungen in explosionsgefährdeten Bereichen zu erfüllen und die Anbindung an das Sicherheitsüberwachungssystem des Kohlebergwerks zu unterstützen.

• Korrosionsszenario: Für die Wägung von Beizbädern in der Galvanik- und Metallurgieindustrie werden Module aus Edelstahl 316L mit PTFE-Beschichtung verwendet, die resistent gegen starke Säure- und Laugenkorrosion sind und über einen IP68-Schutz verfügen, um Sprühreinigungen standzuhalten; geeignet für die Überwachung des Gewichts von Galvanikbädern und die Kontrolle ihrer Zusammensetzung.

5. Gebrauchsanweisung (Praktischer Leitfaden)

1) Installationsprozess

• Vorbereitung: Reinigen Sie die Montageoberfläche der Ausrüstung (stellen Sie sicher, dass sie eben und burrfrei ist, mit einer Ebenheitsabweichung von ≤0,1 mm/m), bestimmen Sie die Anzahl der Module basierend auf Gewicht und Größe der Ausrüstung (üblicherweise ≥3) und planen Sie das Kombinationsschema aus „fest + beweglich + halbbeweglich“ (z. B. bei 3 Modulen: 1 fest + 1 beweglich + 1 halbbeweglich).

• Modulbefestigung: Befestigen Sie das feste Modul mit Schrauben am Fundament, befestigen Sie die beweglichen und halbbeweglichen Module vorläufig leicht (mit einem Spielraum von 5–10 mm) und stellen Sie sicher, dass die Oberseite des Moduls formschlüssig mit dem Gerätestützfuß verbunden ist, ohne Spalten.

• Verkabelung und Vernetzung: Verbinden Sie die Signalkabel jedes Moduls mit der Hauptanschlussdose (intelligente Module werden direkt parallel angeschlossen) und verlegen Sie die Leitungen gemäß der Spezifikation „rot – Strom+, schwarz – Strom-, grün – Signal+, weiß – Signal-“; digitale Module müssen über eine Software mit einer eindeutigen Adresse konfiguriert werden, um Signalstörungen zu vermeiden .

• Schutzmaßnahmen: Bei Außeninstallation einen Schutzüberzug gegen Regen und Sonne am Modul anbringen; in korrosiven Umgebungen die nicht belastete Oberfläche des Moduls mit einem Korrosionsschutzanstrich behandeln, die Verkabelung mit einer wasserdichten Anschlussdose abdichten und ordnungsgemäß kennzeichnen.

2) Kalibrierung und Inbetriebnahme

• Nullabgleich: Gerät einschalten und 30 Minuten vorheizen, sicherstellen, dass das Gerät unbelastet ist, und dann den Befehl „Nullabgleich“ ausführen, um einen System-Nullausgang innerhalb von ±0,002 %FS zu erreichen. Bei zu großer Abweichung prüfen, ob die Montage des Moduls fest sitzt und ob Fremdkörper die Funktion beeinträchtigen.

• Reichweitenkalibrierung: Verwenden Sie Standardgewichte oder Kraftquellen zur Belastung (Belastungsgewicht ≥50 % der Nennlast), erfassen Sie die Abweichung zwischen dem Systemanzeigewert und dem Standardwert und korrigieren Sie den linearen Fehler über das Wägeinstrument oder die Software, um sicherzustellen, dass der Fehler ≤ zulässiger Wert der C3-Klasse (±0,02 % FS) beträgt.

• Exzentrische Lastprüfung: Platzieren Sie Gewichte gleicher Masse an verschiedenen Positionen auf der Anlage, beobachten Sie die Konsistenz der Systemanzeigen, die Abweichung sollte ≤ ±0,02 % FS betragen. Falls die Abweichung zu groß ist, passen Sie den Verschiebungsraum des Schwimmmoduls an, um eine gleichmäßige Lastverteilung sicherzustellen.

3) Regelmäßige Wartung

• Regelmäßige Inspektion: Reinigen Sie monatlich Staub und Öl von der Moduloberfläche und prüfen Sie die Festigkeit der Installationsbolzen (achten Sie besonders auf das feste Modul); Überprüfen Sie vierteljährlich, ob die Verkabelung lose ist und die Schutzstruktur intakt ist, und führen Sie eine Nullpunktkalibrierung durch.

• Störungsbehebung: Bei Datenverschiebung zunächst die Versorgungsspannung (stabil bei 12–24 V DC) und die Umgebungstemperatur prüfen; bei abweichenden Messwerten die integrierte Fehleranzeigeleuchte des Moduls oder Software nutzen, um das fehlerhafte Modul zu identifizieren. Beim Austausch Produkte desselben Modells und derselben Charge wählen und nach dem Austausch lediglich eine Nullpunktkalibrierung erneut durchführen.

6. Auswahlverfahren (genaue Anforderungen an die Abstimmung)

1) Bestimmung der Kernparameter

• Bereichsauswahl: Der Messbereich eines einzelnen Moduls wird gewählt, indem das 1,2- bis 1-fache Gesamtgewicht der Ausrüstung durch die Anzahl der Module geteilt wird (z. B. 4 Module für eine 50-t-Ausrüstung, 15–19 t pro Einzelmodul), mit reservierter Stoßlast und Sicherheitsfaktor.

• Genauigkeitsklasse: Für industrielle Messtechnik Module mit integrierten Sensoren der Klasse C3 wählen, für Labor- oder Pharmabranche Klasse C2, für allgemeine Überwachungsszenarien Klasse C6; bei dynamischer Wägung sicherstellen, dass die Ansprechzeit des Moduls ≤ 8 ms beträgt.

• Signalart: Für herkömmliche Steuerungssysteme analoge Signalmodule wählen, für Smart-Factories oder IoT-Szenarien RS485/Profinet-Digitalmodule wählen, die zum Kommunikationsprotokoll der vorhandenen SPS/Instrumente passen müssen.

2) Auswahl basierend auf Umgebungsanpassungsfähigkeit

• Temperatur: Für normale Anwendungsbereiche (-20 ℃~ 60 ℃) gewöhnliche Module wählen; für Hochtemperaturanwendungen (60 ℃~ 120 ℃) Typ mit Temperaturkompensation wählen; für Tieftemperaturanwendungen (-40 ℃~ -20 ℃) kältebeständige Module wählen.

• Medium: Für trockene Umgebungen legieren Stahlmodule wählen; für feuchte/lebensmittelverarbeitende Bereiche Edelstahl 304; für stark korrosive Umgebungen (Säure-Basen-Lösungen) Edelstahl 316L oder Hastelloy-Module wählen.

• Schutz und Explosionsschutz: Für Innenräume mit trockener Umgebung ≥ IP67; für Außen- / feuchte Umgebungen ≥ IP68; für explosionsgeschützte Bereiche entsprechende explosionsgeschützte Modulklasse je nach Region wählen (z. B. Ex ia IIC T6 für chemische Werkstätten).

3) Installation und Systemkompatibilität

• Installationsart: Bei ortsfesten Geräten die Kombination „1 fest + mehrfach beweglich“ wählen, bei mobilen Plattformen hingegen die vollständig feste Variante. Wenn das Gerät eine thermische Ausdehnung und Kontraktion aufweist, sollte die Anzahl der beweglichen Module nicht weniger als 1/3 der Gesamtanzahl betragen.

• Kompatibilität: Sicherstellen, dass die Spezifikation der Modulmontagelöcher mit den Gerätestützbeinen übereinstimmt und die Signalausgabe mit dem bestehenden Steuersystem kompatibel ist. Bei Vernetzung mehrerer Module sollten Module desselben Herstellers gewählt werden, die ein einheitliches Protokoll unterstützen, um die Integrationskomplexität zu verringern.

4) Bestätigung zusätzlicher Anforderungen

• Zertifizierungsanforderungen: Für Messszenarien müssen die integrierten Sensoren des Moduls die CMC-Zertifizierung aufweisen, für die Lebensmittel- und Pharmaindustrie ist eine GMP/FDA-Zertifizierung erforderlich, und für Exportprodukte wird die OIML/NTEP-Zertifizierung benötigt. Besonderheiten: Bei Fernüberwachung ein intelligentes Modell mit NB-IoT/LoRa-Funkmodul wählen. Bei Hochgeschwindigkeits-Dynamikwaagen ein Modul mit einer Ansprechzeit von ≤ 5 ms wählen. Bei großformatigen Geräten ein Modul mit horizontaler Einstellfunktion wählen.

Zusammenfassung

Das Wäge-Modul bietet die Kernvorteile „integrierte Konstruktion, bequeme Installation und hohe Stabilität“, wodurch Probleme wie aufwändige Sensorintegration, schwierige Geräteanpassung und geringe Genauigkeit in komplexen Umgebungen bei industriellen Wägeanwendungen gelöst werden. Die Benutzererfahrung steht im Zeichen effizienter Installation, unkomplizierter Betriebs- und Wartungsmöglichkeiten sowie flexibler Erweiterbarkeit. Bei der Auswahl ist es notwendig, Gewicht der Ausrüstung, Installationsumgebung, Genauigkeitsanforderungen und Systemkompatibilität zu priorisieren und anschließend Entscheidungen basierend auf Modultyp und zusätzlichen Funktionen zu treffen. Während des Betriebs sollten feste und bewegliche Module sinnvoll kombiniert werden, wobei Installationsvorschriften und regelmäßige Kalibrierungsanforderungen strikt eingehalten werden müssen, um einen langfristig stabilen Systembetrieb sicherzustellen. Es eignet sich für industrielle Materialbehälter, Plattformwaagen, automatisierte Produktionslinien und andere Bereiche und ist die bevorzugte Lösung, um Wägefunktionen bei Geräten schnell zu realisieren, insbesondere für die effiziente Modernisierung bestehender Anlagen und Umsetzung neuer Projekte.

Detailanzeige