- Überblick

- Empfohlene Produkte

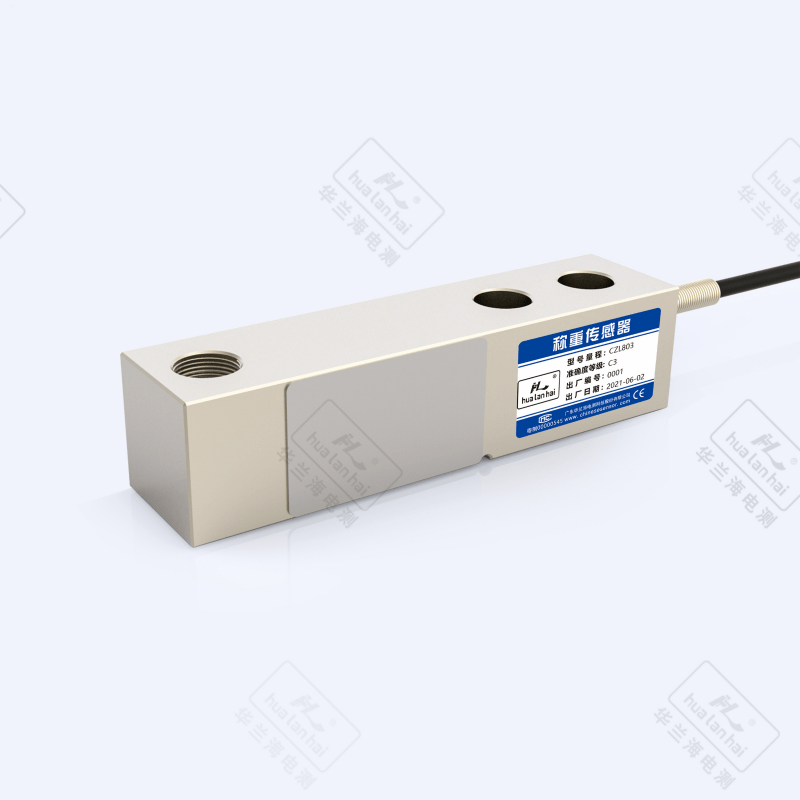

Produkteinführung

Das Cantilever-Balken-Wägezelle ist ein forcesensitives Detektionselement, das auf dem Dehnungswiderstandsprinzip basiert und einen einseitig fixierten, auskragenden Balken in Form eines elastischen Körpers als Kernelement besitzt. Wenn eine Kraft einwirkt, führt die Biegeverformung des Balkens zu einer Widerstandsänderung der Dehnungsmessstreifen, die anschließend in standardisierte elektrische Signale umgewandelt wird. Es vereint Vorteile wie mittlere Traglast, flexible Einbauraumgestaltung und hohe Stoßfestigkeit und wird häufig in Anwendungen mit konzentrierten Kräften bei mittleren und niedrigen Lasten eingesetzt, wie beispielsweise in industriellen Materialbehältern, Plattformwaagen und Bandwaagen. Im Folgenden erfolgt eine detaillierte Erläuterung der Kerndimensionen, um die Anforderungen von produkt auswahl, technische Bewertung und Lösungserstellung zu erfüllen:

1. Produktmerkmale und Kernfunktionen

Kernmerkmale

1) Konstruktiver Aufbau: Verwendet eine integrierte Kragträgerstruktur (Trägerdicke 8–50 mm, Länge 50–300 mm) mit mehreren Montagelochsätzen am festen Ende zur Verbesserung der Stabilität. Die Spannung am belasteten Ende konzentriert sich im mittleren Abschnitt des Trägers und ermöglicht die Messung einer vertikal nach unten gerichteten Einzellast. Zeichnet sich durch hervorragende Schlagfestigkeit (kann kurzzeitige Belastungen von 200 % bis 300 % der Nennlast verkraften) und hohe Spannungsübertragungseffizienz aus.

2) Präzisionsleistung: Die Genauigkeitsklasse umfasst C3–C6, wobei gängige Modelle die Klasse C3 erreichen. Nichtlinearitätsfehler ≤ ±0,02 %FS, Wiederholbarkeitsfehler ≤ ±0,01 %FS, Nullpunktdrift ≤ ±0,003 %FS/℃. Die Stabilität der Genauigkeit ist in mittleren Einsatzbereichen von 50 kg bis 5 t besser als bei vergleichbaren Sensoren.

3) Materialien und Schutz: Der elastische Körper verwendet üblicherweise legierten Stahl (Q235, 40CrNiMoA) oder Edelstahl 304/316L, wobei die Oberfläche strahlgestrahlt und entrostet sowie mit einer Vernickelung (legierter Stahl) oder Passivierung (Edelstahl) behandelt wird; die Schutzklasse beträgt typischerweise IP66/IP67, und industrielle Hochleistungsmodelle können IP68 erreichen, geeignet für komplexe industrielle Umgebungen wie Staub und Feuchtigkeit.

4) Montagekompatibilität: Das feste Ende unterstützt Verschraubung oder Schweissen, und das belastete Ende kann über Gewinde, Flansche oder Druckköpfe verbunden werden, geeignet für Mehrpositionsmontage an der Unterseite, Seite usw. von Geräten. Einzelne oder mehrere Einheiten können parallel betrieben werden, mit hoher Kombinationsflexibilität.

Kernfunktionen

1) Kraftmessung im mittleren Bereich: Konzentriert sich auf die statische bzw. quasidynamische Wägung mittlerer und geringer Lasten (Ansprechzeit ≤ 7 ms) im Bereich von 50 kg bis 20 t, wobei typische Anwendungen im Bereich von 1 t bis 10 t liegen. Einige robuste Modelle können auf bis zu 50 t erweitert werden, um die Anforderungen der meisten industriellen Anwendungen mit mittlerer Belastung zu erfüllen.

2) Standardisierte Signalausgabe: Bietet analoge Signale (4–20 mA, 0–5 V, 0–10 V) und digitale Signale (RS485/Modbus RTU); einige industrietaugliche Modelle unterstützen das HART-Protokoll, wodurch eine direkte Anbindung an SPS-, DCS- und Wägesysteme ohne zusätzliche Signalverarbeitungsmodule möglich ist.

3) Sicherheitsschutzfunktion: Integrierte Temperaturkompensation über einen weiten Temperaturbereich (-20 °C bis 80 °C), Überlastschutz (150 % bis 250 % der Nennlast, bei Modellen aus legiertem Stahl bis zu 300 %), explosionsgeschützte Modelle sind zertifiziert nach Ex d IIB T4/Ex ia IIC T6; einige Modelle verfügen über kabelbruchsichere Anschlüsse.

4) Langzeitzuverlässigkeit: Ermüdungslebensdauer ≥ 10⁶ Belastungszyklen, mit einem jährlichen Drift von ≤ ±0,015 % FS unter Nennlast, geeignet für Langzeit-Dauerbetriebsszenarien wie industrielle Produktionslinien und Behälterüberwachung.

2. Gelöste Kernprobleme

1) Schwierigkeiten bei der Randmontage von Geräten: Durch die Überwindung der Einschränkung herkömmlicher Sensoren, die eine symmetrische Montage erfordern, kann die „einseitig feste“ Struktur des Kragträgers direkt an der unteren Kante des Geräts oder an der Seite der Halterung montiert werden, wodurch das Problem des begrenzten Einbauraums in der Mitte von Silos und Plattformwaagen gelöst wird.

2) Messung von konzentrierter Last im mittleren Bereich: Im mittleren Bereich von 1 t – 10 t wird durch die optimierte Gestaltung der Balkenspannung der Messfehler bei konzentrierter Last auf ±0,02 % FS begrenzt und erfüllt so die Genauigkeitsanforderungen bei mittleren Lastszenarien wie industrieller Dosierung und Fertigwarenwiegen.

3) Beschädigung durch dynamische Stoßbelastung: Die Puffer-Deformationscharakteristiken des elastomeren Kragträgers können den momentanen Aufprall durch Materialabwurf und Gerätevibration effektiv absorbieren und lösen so die Probleme der leichten Beschädigung und Genauigkeitsdrift herkömmlicher Sensoren in dynamischen Szenarien.

4) Mehreinheitliche kombinierte Wägung: Die Sensoren weisen eine gute Konsistenz (Fehler ≤ ±0,01 % FS derselben Charge) auf, unterstützen 2–4 parallele Kombinationswägungen und lösen so die Probleme der Gewichtsüberlagerung und Genauigkeitsgleichmäßigkeit in Anwendungen mit verteilten Kräften, wie beispielsweise bei großen Plattformwaagen und Silos.

5) Anpassung an raue industrielle Umgebungen: Durch die Verwendung verstärkter Legierungsstähle sowie das Design mit Schutzgrad IP67 und höher werden Probleme von Sensor-Korrosion und Signalstörungen in umweltbelasteten Bereichen wie Staub (z. B. Bergbau), Feuchtigkeit (z. B. chemische Industrie) und leichter Korrosion (z. B. Galvanik) gelöst.

3. Benutzererfahrung

1) Hohe Montageflexibilität: Die standardisierten Befestigungslöcher am festen Ende sind mit verschiedenen Gerätestrukturen kompatibel, wodurch der Bedarf an professionellen Positionierwerkzeugen entfällt. Installation und Kalibrierung können mithilfe einer Wasserwaage durchgeführt werden, und eine einzelne Person kann die Befestigung und Verkabelung eines einzelnen Sensors innerhalb von 20 Minuten abschließen.

2) Einfache Bedienung und Kalibrierung: Unterstützt die Ein-Tasten-Nullstellung am Wägeinstrument; der Dreipunkte-Kalibriervorgang (25 %, 50 %, 100 % der Nennlast) eignet sich für mittlere Messbereiche; das digitale Modell ermöglicht die Fernkonfiguration von Parametern und Kalibrierung über die Host-Computer-Software.

3) Kalkulierbare Wartungskosten: Die vollständig versiegelte Bauweise reduziert den Staub-eintrag, mit einer durchschnittlichen jährlichen Ausfallrate ≤ 0,5 %; die Kernkomponenten ( dehnungsmessgeräte die Anlagen sind in einem separaten Paket verpackt und lokale Fehler können ohne den Bedarf an einem vollständigen Austausch separat repariert werden.

4) Stabile Datenerfassung: Statische Messdatenschwankung ≤ ±0,005 %FS, schnelle Reaktion ohne Verzögerung in quasidynamischen Szenarien (wie Bandförderer); das digitale Modell verfügt über eine integrierte Fehlerdiagnosefunktion und liefert Echtzeit-Warnungen bei Anomalien wie Überlastung und Unterspannung.

5) Hohe Kombinationsanpassungsfähigkeit: Bei paralleler Anbindung mehrerer Sensoren unterstützt es die automatische Lastverteilung, wodurch ein zusätzlicher Ausgleichsverstärker entfällt. Es passt sich den Konstruktionsanforderungen von Plattformwaagen und Silos unterschiedlicher Größe an und reduziert die Schwierigkeiten bei der Systemintegration.

4. Typische Anwendungsszenarien

1) Wiegen von industriellen Silos/Hoppern

• Chemische Rohstofftanks: Wiegen von 1–10-t-Rohstofflagerbehältern, 2–4 Cantilever-Balkensensoren werden symmetrisch am Tankbodenrahmen installiert, das legierte Stahlmaterial ist korrosionsbeständig, der Schutzgrad IP67 eignet sich für feuchte Umgebungen in der Werkstatt, und die Genauigkeit von ±0,02 %FS gewährleistet eine präzise Bestandsmessung.

• Füll-/Mehlbehälter: Wiegen von Mischerbehältern in der Getreideverarbeitungsindustrie, Sensoren sind an den Tragbeinen am Boden des Behälters installiert, die schlagfeste Konstruktion bewältigt den Aufprall fallenden Materials und arbeitet mit dem Steuersystem zusammen, um eine präzise Zuführung zu gewährleisten.

2) Wiegen von Bandwaagen/Förderbändern

• Industrielle Bandwaagen: Wiegen von Schüttgut-Förderbändern in Bergwerken und Kraftwerken, Sensoren sind am Läuferlager angebracht, tragen die kombinierte Last aus Band und Material, mit einer Ansprechzeit ≤ 7 ms, geeignet für kontinuierliche Förderanwendungen, und einer Messgenauigkeit von ±0,1 %.

• Förderer: Wird für die Inline-Wiege- und Sortieranlage in der Elektronik- und Lebensmittelindustrie verwendet. Sensoren sind am Boden des Förderers eingebettet, um das Produktgewicht in Echtzeit zu erfassen und mit der Sortiervorrichtung zu interagieren. Die mittlere Genauigkeit erfüllt die Anforderungen der Massenproduktion.

3) Klein- und mittelgroße Lkw-Waagen/Plattformwaagen

• Werkstatt-Plattformwaage: 1-5 t Werkstatt-Durchlaufplattformwaage. An den vier Ecken des Waagenkörpers sind vier Scherstab-Sensoren installiert. Das feste Ende ist am Boden befestigt, das tragende Ende übernimmt die Last des Waagenkörpers. Die Anti-Exzentrizitätslastfähigkeit gewährleistet eine gleichbleibende Wägegenauigkeit an verschiedenen Positionen.

• Gabelstaplerwaage: Tragbare Wägeeinrichtung für Gabelstapler. Sensoren sind am Gabelstapler-Gabelträger installiert, um die vertikale Last der Güter aufzunehmen. Das Material aus legiertem Stahl ist schlagfest und eignet sich für dynamische Wägeanforderungen während des Gabelstaplerbetriebs.

4) Kraftsteuerung von Automatisierungsanlagen

• Drucküberwachung von Pressanlagen: Drucksteuerung von kleinen Pressmaschinen. Sensoren sind zwischen Presskopf und Maschinenkörper installiert, um kontinuierlich den Presskraftwert zu überwachen und Schäden an der Form durch Überlastung zu vermeiden. Eine Genauigkeit von ±0,01 % FS stellt die Pressqualität sicher.

• Kraftsteuerung der Robotermontage: Drucküberwachung im Montageprozess von Industrierobotern. Scherträger-Sensoren sind am Ende des Roboterarms integriert, um den Montagedruck zu erfassen und die Krafteinwirkung anzupassen, geeignet für die Montage von Automobilteilen und elektronischen Bauteilen.

5) Spezielle Industrieanwendungen

• Explosionsgeschützte Anwendungen: Explosionsgeschützte Wägeausrüstung für die Kohlebergbau- und Öl- und Gasindustrie. Ex d IIB T4 explosionsgeschützte Scherträger-Sensoren werden verwendet und in explosionsgeschützten Wägekästen installiert, um die Sicherheitsanforderungen in explosionsgefährdeten Bereichen zu erfüllen.

• Korrosive Umgebungen: Wägeausrüstung für die Galvanik- und chemische Industrie. Sensoren aus Edelstahl 316L mit oberflächenpassivierter Behandlung sind resistent gegen Säuren und Laugen, geeignet für Anwendungen wie die Konzentrationsmessung von Galvanikbädern und das Wiegen von chemischen Reagenzien.

5. Gebrauchsanweisung (Praktischer Leitfaden)

1) Installationsprozess

• Vorbereitung: Reinigen Sie die Montageoberfläche (stellen Sie sicher, dass sie eben, fettfrei und die Ebenheitsabweichung ≤0,1 mm/m beträgt), prüfen Sie das Aussehen des Sensors (keine Verformung des Trägers und kein Kabelschaden) und wählen Sie Montageschrauben der Spezifikation M12–M24 entsprechend der Messbereichsauswahl.

• Positionierung und Befestigung: Befestigen Sie das feste Ende des Sensors mit Schrauben am Gerätehalter, um eine feste, spielfreie Verbindung sicherzustellen; das belastete Ende sollte bündig mit der Lastaufnahmekonstruktion abschließen, sodass die Last senkrecht auf den Träger wirkt und seitliche sowie tordierende Kräfte vermieden werden.

• Verdrahtungsvorschrift: Bei analogen Signalen gilt das Verdrahtungsprinzip „rot – Versorgung +, schwarz – Versorgung –, grün – Signal +, weiß – Signal –“; bei digitalen Signalen erfolgt der Anschluss gemäß den entsprechenden Pins des Modbus-Protokolls; die Verdrahtung sollte von starken Störquellen wie Frequenzumrichtern mit einem Abstand von ≥15 cm entfernt verlegt werden.

• Schutzbehandlung: Bei Außeninstallation sollte eine Regenabdeckung angebracht werden; in feuchter Umgebung sollten die Kabelanschlüsse mit einer wasserdichten Anschlussdose versiegelt werden; in korrosiver Umgebung sollte eine spezielle Korrosionsschutzbeschichtung auf die nicht tragenden Flächen des Sensors aufgebracht werden.

2) Kalibrierung und Inbetriebnahme

• Nullabgleich: Einschalten und 30 Minuten vorheizen, anschließend den Befehl „Nullabgleich“ ausführen, um sicherzustellen, dass die Nullausgabe innerhalb des Bereichs von ±0,002 %FS liegt. Bei zu großer Abweichung prüfen, ob die Montage fest ist und ob seitliche Kräfte wirken.

• Lastabgleich: Nacheinander Standardgewichte von 25 %, 50 % und 100 % der Nennlast platzieren, die Ausgangssignalwerte an jedem Punkt aufzeichnen, den Linearitätsfehler über eine Kalibriersoftware korrigieren und sicherstellen, dass der Fehler an jedem Belastungspunkt ≤ dem zulässigen Wert der Klasse C3 (±0,02 %FS) ist.

• Linearprüfung: Gleichmäßig 5 Prüfpunkte innerhalb des Messbereichs auswählen, um die Linearität des Ausgangssignals zu überprüfen. Der Linearfehler sollte ≤ ±0,015 % FS betragen, um die Stabilität der Vollskalengenauigkeit im mittleren Bereich sicherzustellen.

3) Regelmäßige Wartung

• Regelmäßige Inspektion: Den Staub und das Öl auf der Sensorenoberfläche monatlich reinigen, die Festigkeit der Befestigungsschrauben überprüfen; einmal pro Quartal eine Nullpunktkalibrierung durchführen und jährlich die Vollskalakalibrierung sowie die Leistungsprüfung abschließen.

• Störungsbehebung: Bei Datenverschiebung zunächst die Versorgungsspannung überprüfen (stabil bei 12–24 V DC); bei abnormaler Anzeige Überlastung prüfen (Überschreitung von 300 % der Nennlast kann Schäden verursachen) oder Balkendeformation feststellen und gegebenenfalls den Sensor austauschen.

6. Auswahlverfahren (genaue Anpassung an Anforderungen)

1) Festlegung der Kernparameter

• Bereichsauswahl: Ein Modell mit einem Bereich von 1,3–1,6-facher tatsächlicher Maximalbelastung wählen (z. B. bei einer Maximalbelastung von 5 t kann ein 6,5–8-t-Sensor gewählt werden), um Reserven für Stoßlasten und Sicherheitsmargen vorzusehen.

• Genauigkeitsklasse: Wählen Sie Klasse C3 (Fehler ≤ ±0,02 %FS) für industrielle Messtechnik, Klasse C6 (Fehler ≤ ±0,03 %FS) für allgemeine Überwachung und ein Modell der Klasse C3 mit einer Ansprechzeit ≤ 7 ms für dynamische Wiegung.

• Signalsart: Wählen Sie analoge Signale (4–20 mA) für herkömmliche Steuerungssysteme, digitale Signale (RS485) für intelligente Systeme und Modelle mit drahtlosen Übertragungsmodulen für industrielle IoT-Anwendungen.

2) Auswahl basierend auf Umgebungsanpassungsfähigkeit

• Temperatur: Wählen Sie Standardmodelle für normale Anwendungen (-20 °C bis 60 °C), Modelle mit Hochtemperaturkompensation für Hochtemperaturanwendungen (60 °C bis 120 °C) und kältebeständige Modelle für Tieftemperaturanwendungen (-40 °C bis -20 °C).

• Medium: Wählen Sie legierten Stahl (nickelbeschichtet) für trockene Umgebungen, Edelstahl 304 für feuchte/leicht korrosive Umgebungen und Edelstahl 316L für stark korrosive Umgebungen (Säure-Basen-Lösungen).

• Schutzklasse: ≥IP66 für trockene Innenräume, ≥IP67 für Außen-/feuchte Umgebungen und ≥IP68 für Unterwasser- oder staubintensive Umgebungen.

3) Installation und Systemkompatibilität

• Montageart: Wählen Sie eine Verschraubung für die unterseitige Gerätemontage und eine Flanschverbindung für die seitliche Montage; bei Verwendung mehrerer Sensoren in einem Wägesystem wählen Sie digitale Modelle mit Adresskodierung, um Signalstörungen zu vermeiden.

• Kompatibilität: Stellen Sie sicher, dass das Sensorsignal mit dem Kommunikationsprotokoll des vorhandenen Messgeräts/SPS übereinstimmt. Beispielsweise sollten für Siemens-SPS Modelle mit Profibus-Protokoll bevorzugt werden, um die Integrationsdauer zu verkürzen.

4) Bestätigung zusätzlicher Anforderungen

• Zertifizierungsanforderungen: Für explosionsgeschützte Anwendungen ist die entsprechende Zündschutzart-Zertifizierung erforderlich (Ex d I für Kohlebergwerke, Ex ia IIC T6 für chemische Industrie), für messtechnische Anwendungen ist die CMC-Zertifizierung erforderlich, und für Exportprodukte ist die OIML-Zertifizierung notwendig.

• Besondere Merkmale: Für dynamische Wägung sollte ein schlagfester verstärkter Typ (Stoßlast ≥300 %FS) gewählt werden; für die Fernüberwachung ist ein Modell mit NB-IoT/LoRa-Modul zu wählen; für Hochtemperaturanwendungen sollte ein spezielles Modell mit Temperaturkompensations-Chip verwendet werden.

Zusammenfassung

Die Wägezelle mit Freiträger-Balken bietet Kernvorteile wie „Präzision im mittleren Bereich, flexible Montage und hohe Schlagfestigkeit“ und löst vor allem Herausforderungen wie die Randmontage von Geräten, die Messung konzentrierter Lasten sowie den Schutz vor dynamischen Stößen in industriellen Anwendungen mit mittlerer Belastung. Das Nutzererlebnis steht im Zeichen einer bequemen Installation, wartungsarmen Nutzung und guter Systemkompatibilität. Bei der Modellauswahl sollten zunächst die vier zentralen Anforderungen – Messbereich, Genauigkeit, Einbauort und Umgebungsbedingungen – geklärt werden, um anschließend basierend auf Systemkompatibilität und zusätzlichen Funktionen eine Entscheidung zu treffen; während des Betriebs sind seitliche Kräfte und Überlastungen zu vermeiden, und es sind regelmäßige Kalibrierungen gemäß Vorschrift durchzuführen, um einen langfristig stabilen Betrieb sicherzustellen. Sie eignet sich für industrielle Materialbehälter, Bandwaagen, kleine und mittlere Wägeinstrumente sowie andere Bereiche und stellt die gängige Sensortechnologie für industrielle Wägesysteme mit niedriger bis mittlerer Belastung dar.

Detailanzeige

Parameter

| Parametername | Parameterwert |

| Sensorenbereich | 500 kg ~ 5000 kg |

| Genauigkeitsklasse | C2/C3 |

| Umfassender Fehler | ±0,03 & ±0,02 % FS |

| Ausgangsempfindlichkeit | 2,0±0,003 mV/V |

| kriechen | ±0,023 & ±0,016 % FS/30 min |

| Keine Ausgabe | ±1,5 % FS |

| Eingangsimpedanz | 350±5 Ω |

| Ausgangsimpedanz | 350±3 Ω |

| isolationswiderstand | ≥5000 MΩ (100 VDC) |

| Einfluss der Nulltemperatur | ±0,029 & ±0,019 % FS/10 ℃ |

| Temperaturverhalten der Empfindlichkeit | ±0,017 & ±0,011 % KB / 10 °C |

| Temperaturkompensationsbereich | -10℃ ~ +40 ℃ |

| Betriebstemperaturbereich | -30℃ ~ +70 ℃ |

| Erregungsspannung | 5VDC ~ 12VDC |

| Sicherer Überlastbereich | 150% |

| Grenzüberlastbereich | 200% |

| Materialwissenschaft | Legierter Stahl |

| Schutzstufe | IP66 |