- Pregled

- Priporočeni izdelki

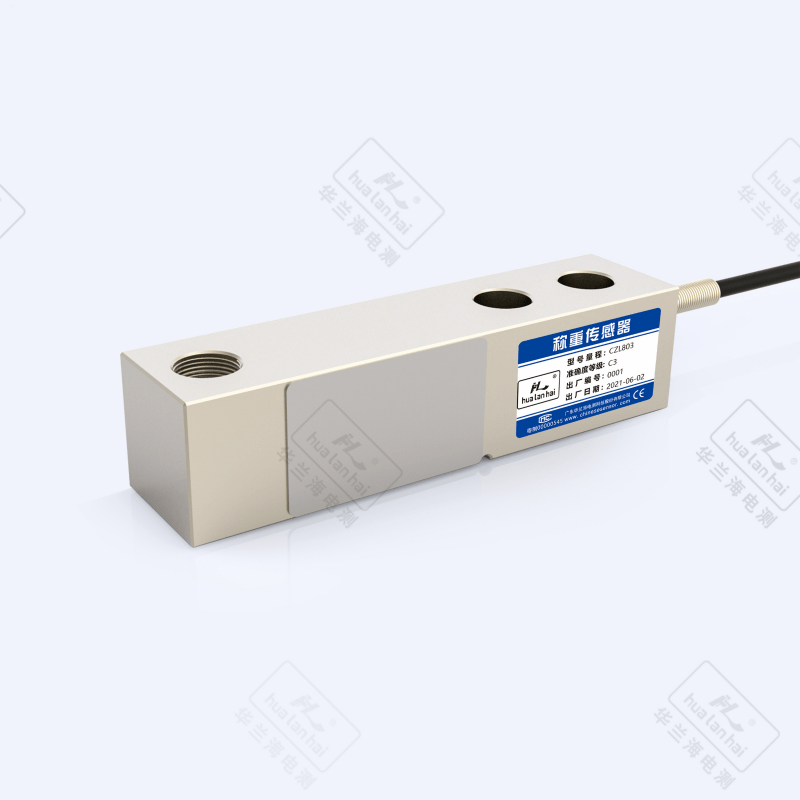

Predstavitev produkta

Nosilec senzorja sprožilne palice je element za zaznavanje sile, občutljiv na silo, ki temelji na principu upornosti napetosti, pri čemer je njegova osnovna struktura elastično telo v obliki konzolne palice, pritrjeno na enem koncu in obešeno na drugem. Ko deluje nanjo sila, upogibna deformacija nosilca povzroči spremembo upornosti tenziometra, ki se nato pretvori v standardizirane električne signale. Kombinira prednosti, kot so zmerna nosilnost, fleksibilni namestitveni prostor in visoka odpornost proti udarom ter se pogosto uporablja v primerih koncentriranih sil srednje in nizke obremenitve, kot na primer v industrijskih rezervoarjih za materiale, platformskih tehtnicah in trakovnih tehtnicah. V nadaljevanju podajamo podrobno razlago iz osnovnih dimenzij, da bi zadostili potrebam izdelek izbire, tehnične ocene in pisanja rešitev:

1. Značilnosti izdelka in osnovne funkcije

Jedrske značilnosti

1) Konstruktivna zasnova: Uporablja integrirano konzolno nosilno konstrukcijo (debelina nosilca 8 - 50 mm, dolžina 50 - 300 mm) z več skupinami pritrdilnih lukenj na strani pritrditve za izboljšano stabilnost. Napetost na obremenjenem koncu je koncentrirana v srednjem delu nosilca, kar omogoča merjenje navpične koncentrirane obremenitve navzdol ter izjemno odpornost proti udarom (zmore trenutni udarni obremenitvi 200 % - 300 % nazivne obremenitve) in visoko učinkovitost prenosa napetosti.

2) Natančnostne lastnosti: Razred natančnosti sega od C3 do C6, pri čemer dosežejo najpogostejši modeli raven C3. Napaka nepolinearnosti ≤ ±0,02 %NS, napaka ponovljivosti ≤ ±0,01 %NS, drift ničle ≤ ±0,003 %NS/°C, njihova stabilnost natančnosti pa je nad povprečjem podobnih senzorjev v srednjem območju obremenitve 50 kg - 5 t.

3) Materiali in zaščita: Elastično telo se pogosto izdeluje iz jekla z dodatki (Q235, 40CrNiMoA) ali nerjavnega jekla 304/316L, površina pa je obdelana s pikljanjem in odstranjevanjem rje ter nato poniklanjem (za jeklo z dodatki) ali pasiviranjem (za nerjavno jeklo); zaščitni razred je navadno IP66/IP67, industrijski težki modeli pa lahko dosegajo IP68, kar jih naredi primerne za kompleksna industrijska okolja, kot so prašna in vlažna okolja.

4) Kompatibilnost namestitve: Nepomični konec podpira pritrditev z vijaki ali zvarjenje, obremenjeni konec pa se lahko priključi prek navojev, flančev ali tlaknih glav, primerni so za namestitev na dnu, strani in drugih položajih opreme. Lahko se uporabljajo enojne ali večkratne enote v vzporedni vezavi, kar omogoča visoko stopnjo kombinacijske fleksibilnosti.

JEDRNE FUNKCIJE

1) Merjenje sile srednjega obsega: Osredotočen na statično/kvazidinamično tehtanje srednje in nizke obremenitve (čas odziva ≤ 7 ms), z razponom od 50 kg do 20 t, pri čemer so tipične uporabe koncentrirane v razponu od 1 t do 10 t. Nekatere izvedbe za težke obremenitve je mogoče razširiti do 50 t, kar zadovoljuje potrebe večine industrijskih scenarijev srednje obremenitve.

2) Standardizirani izhodni signal: Ponuja analognih signala (4–20 mA, 0–5 V, 0–10 V) in digitalnih signalov (RS485/Modbus RTU), nekateri modeli industrijskega razreda podpirajo tudi protokol HART, kar omogoča neposredno povezavo s PLC, DCS in sistemi za upravljanje tehtanj brez dodatnih modulov za kondicioniranje signalov.

3) Funkcija zaščite in varnosti: Vgrajena kompenzacija temperature v širokem temperaturnem območju (-20 ℃ ~ 80 ℃), zaščita pred preobremenitvijo (150 % - 250 % nazivne obremenitve, pri modelih iz jeklenih zlitin do 300 %), eksplozijsko varni modeli so certificirani po standardih Ex d IIB T4/Ex ia IIC T6, nekateri modeli vključujejo tudi protiizvlečne priključke za kable.

4) Dolgoročna zanesljivost: Življenjska doba zaradi utrujanja ≥ 10⁶ ciklov obremenitve, z letnim odmikom ≤ ±0,015 % navora pri nazivni obremenitvi, primerno za dolgoročne neprekinjene obratovalne pogoje, kot so industrijske proizvodne linije in nadzor posod za shranjevanje materialov.

2. Osnovni rešeni problemi

1) Težave pri namestitvi opreme na rob: Reševanje omejitve tradicionalnih senzorjev, ki zahtevajo simetrično namestitev, omogoča struktura konzolnega nosilca z 'enim fiksnim koncem', da se senzor neposredno namesti na spodnjem robu opreme ali na strani nosilca, s čimer se reši težava s premajhnim prostorom za namestitev v sredini opreme, kot so silosi in platformske tehtnice.

2) Merjenje koncentrirane obremenitve v srednjem območju: V srednjem območju 1 t - 10 t se zaradi optimiziranega dizajna napetosti nosilca napaka merjenja koncentrirane obremenitve ohranja znotraj ±0,02 % navora, kar izpolnjuje zahteve po natančnosti v primerih srednje obremenitve, kot so industrijsko doziranje in tehtanje končnih izdelkov.

3) Poškodbe zaradi dinamične udarne obremenitve: Lastnosti deformacije dušilnika na konzolnem nosilcu lahko učinkovito absorbirajo trenutni udarec, ki ga povzroči padec materiala in vibracije opreme, ter tako rešujejo težave s hitrim poškodovanjem in odmikom natančnosti tradicionalnih senzorjev v dinamičnih pogojih.

4) Tehtanje z več senzorji: Senzorji imajo dobro usklajenost (napaka ≤ ±0,01 %NS za isto serijo), podpirajo kombinacijo 2–4 senzorjev v vzporedni vezavi za tehtanje, s čimer rešujejo težave s seštevanjem uteži in enotnostjo natančnosti v primerih porazdeljenih sil, kot so velike platforme in silosi.

5) Prilagoditev zaželjim industrijskim okoljem: S uporabo trdnega jekla in konstrukcije z zaščitnim razredom IP67 ali višjim so rešene težave s korozijo senzorjev in nenormalnimi signalnimi vrednostmi v okoljih z prahom (npr. v rudnikih), vlažnostjo (npr. v kemični industriji) in rahlo korozijo (npr. pri galvanskih postopkih).

3. Uporabniško izkušnjo

1) Visoka fleksibilnost namestitve: Standardizirane montažne luknje na nepomičnem koncu so združljive z različnimi strukturami opreme, zaradi česar ni potrebno uporabljati strokovnih orodij za pozicioniranje. Namestitev in umerjanje se lahko izvedeta s pomočjo nivoja, ena oseba pa lahko zaključi pritrditev in ožičenje posameznega senzorja v 20 minutah.

2) Enostavna upravljanja in umerjanje: Podpira enojno tipko za ničlanje na tehtnici, postopek kalibracije v treh točkah (25 %, 50 %, 100 % nazivne obremenitve) pa je primeren za srednje obsege; pri digitalnem modelu je mogoče oddaljeno dokončati nastavitev parametrov in kalibracijo prek programske opreme na glavnem računalniku.

3) Nadzorovani stroški vzdrževanja: Popolnoma tesna konstrukcija zmanjša prodor prahu, s povprečno letno stopnjo okvar ≤ 0,5 %; osnovni sestavni deli ( tenziometri , terminali) so neodvisno pakirani in lokalne napake je mogoče popraviti ločeno, brez potrebe po zamenjavi celotnega sistema.

4) Stabilna povratna informacija podatkov: Nihanje statičnih merilnih podatkov ≤ ±0,005 %NS, hitra odzivnost brez zakasnitve v kvazidinamičnih scenarijih (npr. trakni transporter); digitalni model ima vgrajeno funkcijo diagnostike napak, ki omogoča takojšnja opozorila za nepravilnosti, kot so preobremenitev in podnapetost.

5) Možnost močne kombinacije: Ko so več senzorjev priključenih vzporedno, podpira avtomatsko porazdelitev obremenitve, kar odpravlja potrebo po dodatnem izravnavalniku, prilagodi se konstrukcijskim zahtevam platformskih tehtnic in silosov različnih velikosti ter zmanjša težave pri integraciji sistema.

4. Tipični primeri uporabe

1) Tehtanje industrijskih silosov/zbiralnikov

• Posode za kemične surovine: Tehtanje posod za shranjevanje kemičnih surovin 1 - 10 t, 2 - 4 senzorja z konzolnim nosilcem so simetrično nameščeni na nosilcu dna posode, korozijo odporni material iz legirane jeklene zlitine, zaščita IP67 primerna za vlažno okolje v delavnici, natančnost ±0,02 %NS zagotavlja točno merjenje zalih.

• Zasipni/mlinški zbiralniki: Tehtanje dozirnih zbiralnikov v prehrambeni industriji, senzorji so nameščeni na nosilnih nogah na dnu zbiralnika, protiudarno zasnovo omogoča zdrževanje udarcev padajočega materiala in sodeluje s krmilnim sistemom za doseganje natančnega doziranja.

2) Tehtanje trakovnih tehtnic/transporterjev

• Industrijski trakovi tehtnice: Tehtanje vseh materialov na transportnih trakovih v rudnikih in elektrarnah. Senzorji so nameščeni na nosilcu valjčka in prenašajo skupno obremenitev traku in materiala, z odzivnim časom ≤ 7 ms, primerni za neprekinjene transportne scenarije, natančnost merjenja pa znaša ±0,1%.

• Transporter: Uporablja se za tehtanje v vrsti in razvrščanje v elektronski in prehrambeni industriji. Senzorji so vgrajeni na dnu transporterja za realno spremljanje teže izdelkov in sodelovanje z mehanizmom za razvrščanje. Srednja točnost ustreza potrebam serijske proizvodnje.

3) Tehtnice za manjše in srednje tovornjake/tehtnice s ploščo

• Delovna tehtnica za delavnico: Tehtnica za delavnico s kapaciteto 1–5 t. Štirje senzorji z rezano žarko so nameščeni v štirih kotih telesa tehtnice. Pritrjeni konec je pritrdjen na tla, nosilni konec pa prenaša obremenitev telesa tehtnice. Možnost nasprotovanja obremenitvi iz sredine zagotavlja dosledno točnost tehtanja na različnih položajih.

• Tehtnica za vilijako: Prenosljiva tehtna naprava za vilijako. Senzorji so nameščeni na nosilcu vilijake vilijaka in prenašajo navpično obremenitev blaga. Material iz legiranega jekla je odporen proti udarom, primernega za dinamične zahteve pri tehtanju med obratovanjem vilijaka.

4) Krmiljenje sile avtomatizacijske opreme

• Nadzor tlaka pri krpeljnih napravah: Nadzor tlaka pri majhnih krpeljnih strojih. Senzorji so nameščeni med krpeljnim delom in telesom stroja ter zagotavljajo takojšnjo povratno informacijo o vrednosti krpeljne sile, s čimer preprečujejo poškodbe kalibrov zaradi preobremenitve. Točnost ±0,01 %NS zagotavlja kakovost krpeljenja.

• Nadzor sile pri sestavljanju robotov: Nadzor tlaka v procesu sestave industrijskih robotov. Senzorji strižnih nosilcev so integrirani na koncu robotske roke za zaznavanje sestavnega tlaka in prilagoditev sile gibanja, primerni za sestavo avtomobilskih delov in elektronskih komponent.

5) Posebne industrijske uporabe

• Eksplozijsko varni scenariji: Eksplozijsko varna tehtna oprema za premogovne mine in industrijo nafte ter plina. Uporabljajo se eksplozijsko varni senzorji strižnih nosilcev Ex d IIB T4, nameščeni v eksplozijsko varne tehtne ohišja, da izpolnijo varnostne zahteve v eksplozivnih okoljih.

• Korozivna okolja: Tehtna oprema za galvansko obdelavo in kemično industrijo. Senzorji iz nerjavnega jekla 316L z površinsko pasivacijsko obdelavo so odporni na korozijo zaradi kislin in alkalij, primerni za aplikacije, kot so detekcija koncentracije galvanskih raztopin in tehtanje kemičnih reagentov.

5. Navodila za uporabo (praktični vodnik)

1) Postopek namestitve

• Priprava: Očistite površino za namestitev (prepričajte se, da je ravna, brez olja in da napaka ravnotežja ≤0,1 mm/m), preverite videz senzorja (nobena deformacija nosilca in nobena poškodba kabla) ter izberite montažne vijake v specifikaciji M12-M24 glede na obseg.

• Pozicioniranje in pritrditev: Privežite nepremični konec senzorja na oporo opreme z vijaki, da zagotovite trdno pritrditev brez ohlapnosti; nosilni konec naj tesno prilega nosilni strukturi, da se obremenitev navpično prenaša na nosilec, pri čemer se izogibajte stranskim in zasuknim silam.

• Določila za ožičenje: Za analognih signale sledite načelu ožičenja »rdeča - napajanje +, črna - napajanje -, zelena - signal +, bela - signal -«; za digitalne signale se priključite glede na ustrezne pine protokola Modbus; ožičenje naj bo oddaljeno od močnih virov motenj, kot so pretvorniki frekvence, z razdaljo ≥15 cm.

• Zaščitna obdelava: Pri namestitvi v prostem zraku je treba dodati prekrivalo proti dežju; v vlažnem okolju je treba kabelska priključka tesno zapreti z vodotesnim razdelilnim omarico; v korozivnem okolju je treba na neposiljene površine senzorja nanašiti posebno protikorozijsko prevleko.

2) Kalibracija in testiranje

• Kalibracija ničle: Vklopite napajanje in segrejte 30 minut, nato izvedite ukaz »kalibracija ničle«, da zagotovite, da je ničelni izhod v območju ±0,002 %NS. Če je odstopanje preveliko, preverite, ali je namestitev trdna in ali obstaja stranska sila.

• Kalibracija obremenitve: Postavite standardne uteži 25 %, 50 % in 100 % nazivne obremenitve zaporedoma, zapišite vrednosti izhodnega signala v vsaki točki, popravite linearno napako s pomočjo kalibracijske programske opreme in zagotovite, da je napaka v vsaki točki obremenitve ≤ dovoljeni vrednosti razreda C3 (±0,02 %NS).

• Linearna preskusna metoda: Enakomerno izberite 5 preskusnih točk znotraj merilnega obsega, da preverite linearnost izhodnega signala. Linerna napaka mora biti ≤ ±0,015 %NS, da je zagotovljena stabilnost natančnosti v srednjem obsegu.

3) Redna vzdrževanja

• Redni pregled: Mesečno očistite prah in olje s površine senzorja, preverite tesnost pritrdilnih vijakov; enkrat na četrtletje izvedite kalibracijo ničelne točke ter enkrat letno celotno kalibracijo in preskus zmogljivosti.

• Odpravljanje okvar: Ko pride do odmika podatkov, najprej preverite napetost napajanja (stabilna pri 12–24 V enosmernega toka); kadar je bralna vrednost nenavadna, preverite morebitno preobremenitev (preseganje 300 % nazivne obremenitve lahko povzroči poškodbo) ali deformacijo nosilca in po potrebi zamenjajte senzor.

6. Metoda izbire (natančno usklajevanje z zahtevi)

1) Določitev osnovnih parametrov

• Izbira obsega: Izberite model z obsegom 1,3–1,6-krat večjim od dejanske največje obremenitve (npr. za največjo obremenitev 5 t izberite senzor 6,5–8 t), da omogočite udarno obremenitev in varnostni faktor.

• Razred natančnosti: Izberite razred C3 (napaka ≤ ±0,02 %NS) za industrijsko merilno tehniko, razred C6 (napaka ≤ ±0,03 %NS) za splošno nadzorovanje in model razreda C3 z odzivnim časom ≤ 7 ms za dinamično tehtanje.

• Vrsta signala: Izberite analogni signal (4–20 mA) za tradicionalne nadzorne sisteme, digitalni signal (RS485) za inteligentne sisteme in modele z brezžičnim modulom za scenarije industrijskega interneta stvari (IIoT).

2) Izbor glede na prilagodljivost okolju

• Temperatura: Izberite običajne modele za normalne pogoje (-20 °C~60 °C), modele z visokotemperaturno kompenzacijo za visokotemperaturne pogoje (60 °C~120 °C) in modele, odporne proti nizkim temperaturam, za nizkotemperaturne pogoje (-40 °C~-20 °C).

• Sredstvo: Izberite zlitino jekla (niklirano) za suhe pogoje, nerjavno jeklo 304 za vlažne / nekoliko korozivne pogoje in nerjavno jeklo 316L za zelo korozivne pogoje (kislinsko-bazne raztopine).

• Zaščitni razred: ≥IP66 za suhe notranje prostore, ≥IP67 za zunanje/vlažne prostore in ≥IP68 za podvodne ali prašne prostore.

3) Namestitev in združljivost sistema

• Način vgradnje: Za namestitev na dno izberite vijak, za stransko namestitev pa priključek s flenco; kadar se več senzorjev uporablja v tehtnem sistemu, izberite digitalne modele, ki podpirajo naslovno kodiranje, da se izognete konfliktom signalov.

• Kompatibilnost: Preverite, ali signal senzorja ustreza protokolu komunikacije obstoječega merilnika/PLC-ja. Na primer, za Siemens PLC najdite prednostne modele, ki podpirajo protokol Profibus, da zmanjšate težave pri integraciji.

4) Potrditev dodatnih zahtev

• Zahteve po certifikaciji: Za eksplozijsko varne scenarije so potrebne ustrezne certifikacije (Ex d I za premogovnike, Ex ia IIC T6 za kemično industrijo), za merilne namene je potrebna CMC certifikacija, izvozni izdelki pa morajo imeti OIML certifikacijo.

• Posebne lastnosti: Za dinamično tehtanje je treba izbrati udarno odporni izboljšani tip (udarno obremenitev ≥300 %FS); za oddaljeno nadzorstvo izberite model z modulom NB-IoT/LoRa; za visokotemperaturne pogoje pa izberite namenski model s temperaturnim kompenzacijskim čipom.

Povzetek

Nosilec tovornega člena z nosilnim žarkom ima ključne prednosti »natančnost v srednjem območju, fleksibilna namestitev in visoka odpornost proti udarom« ter se predvsem ukvarja s problemi, kot so robovna namestitev opreme, merjenje koncentrirane obremenitve in zaščita pred dinamičnimi udari v industrijskih scenarijih srednje obremenitve. Uporabniška izkušnja se osredotoča na priročno namestitev, vzdrževanje brez skrbi in dobro združljivost s sistemom. Pri izbiri modela je potrebno najprej pojasniti štiri temeljne zahteve glede obsega, natančnosti, mesta namestitve in okolja, nato pa odločitev sprejeti na podlagi združljivosti s sistemom in dodatnih funkcij; med uporabo je treba izogibati stranskim silam in preobremenitvi ter strogo upoštevati redna umeritvena navodila, da se zagotovi dolgotrajno stabilno delovanje. Primerno je za industrijske rezervoarje za materiale, trakove za tehtanje, majhne in srednje tehtnice ter druge področja in predstavlja glavno rešitev za senzorje v industrijskih tehtalnih scenarijih z nizko do srednjo obremenitvijo.

Podrobnostni prikaz

Parametri

| Ime parametra | Vrednost parametra |

| Obseg senzorja | 500 kg ~ 5000 kg |

| Razred natančnosti | C2/C3 |

| Celotna napaka | ±0,03 & ±0,02 % SS |

| Izhodna občutljivost | 2,0±0,003 mV/V |

| polzenje | ±0,023 in ±0,016 % NS/30 min |

| Ničelni izhod | ±1,5 % NS |

| Vnosni impedenca | 350±5 Ω |

| Izходna impedenca | 350±3 Ω |

| odpornost izolacije | ≥5000 MΩ(100VDC) |

| Vpliv ničelne temperature | ±0,029 in ±0,019 % NS/10 ℃ |

| Temperaturni učinek občutljivosti | ±0,017 & ±0,011 % NS/10℃ |

| Temperaturno kompenzacijsko območje | -10 ℃ ~ +40 ℃ |

| Razpon obratovalne temperature | -30℃ ~ +70 ℃ |

| Navzdeležna napetost | 5 VDC ~ 12 VDC |

| Varno obremenitveno območje | 150% |

| Mejno obremenitveno območje | 200% |

| Materialna znanost | Kovina ocel |

| Raven zaščite | IP66 |