- Áttekintés

- Ajánlott termékek

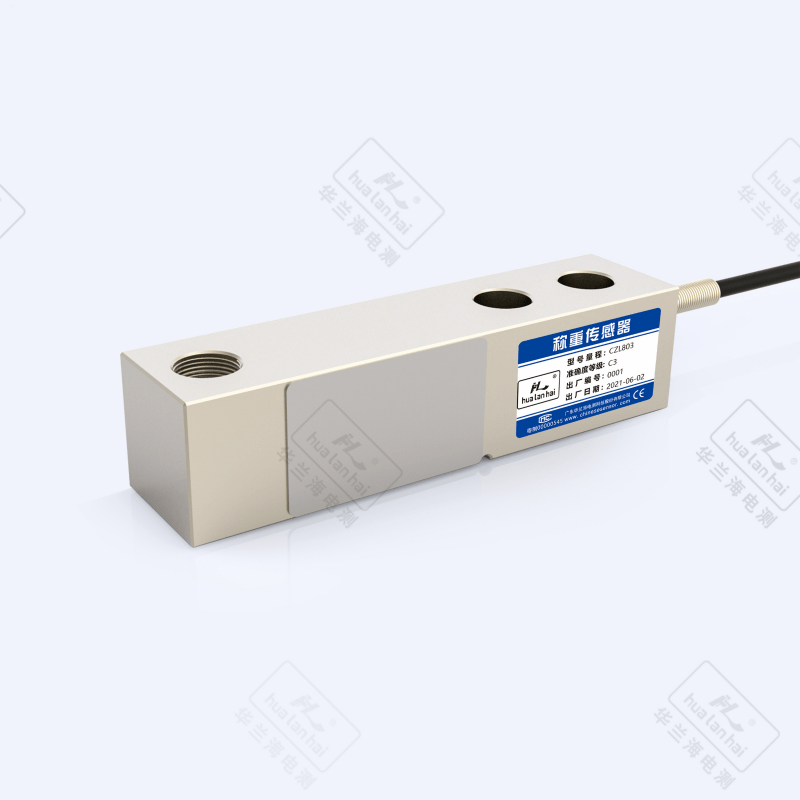

Termék bemutatása

A konzolos tartó terhelésmérő cella a rugalmas ellenállás elvén alapuló erőérzékeny érzékelő elem, amelynek magja egy olyan konzolos tartó alakú rugalmas test, amely az egyik végén rögzített, a másik végén felfüggesztett. Erő hatására a tartó hajlító deformációja mozgatja a rugalmas elemet, amely ellenállás-változást hoz létre, majd ezt szabványosított elektromos jelekké alakítja. Kombinálja a közepes terhelési tartomány, a rugalmas felszerelési helyigény és a nagy ütésállóság előnyeit, és széles körben használják közepes és alacsony terhelésű, koncentrált erőt igénylő alkalmazásokban, mint például ipari anyag tartályok, platform mérlegek és szalagmérlegek. Az alábbiakban részletesen bemutatjuk a magdimenziókat, hogy kielégítsük a termék kiválasztás, technikai értékelés és megoldás dokumentálás igényeinek kielégítése érdekében:

1. Termékjellemzők és alapvető funkciók

Főbb jellemzők

1) Szerkezeti kialakítás: Integrált konzolos gerendászerkezetet alkalmaz (gerenda vastagsága 8–50 mm, hossza 50–300 mm), a rögzített végén több csavarány-lyukkészlettel a stabilitás növelése érdekében. A terhelt végén a feszültség a gerenda középső szakaszára koncentrálódik, függőleges lefelé irányuló koncentrált terhelés mérését támogatja, kiemelkedő ütésállósággal (képes elviselni a névleges terhelés 200–300%-ára eső pillanatnyi ütést) és magas feszültségátviteli hatékonysággal.

2) Pontossági teljesítmény: A pontossági osztály C3–C6-ig terjed, a főbb modellek C3-as pontosságot érnek el. Nemlinearitási hiba ≤ ±0,02%FS, ismételhetőségi hiba ≤ ±0,01%FS, nullpont-drift ≤ ±0,003%FS/℃, pontosság-stabilitása pedig felülmúlja az 50 kg–5 t közé eső közepes tartományban hasonló szenzorokét.

3) Anyagok és védettség: Az elasztikus test általában ötvözött acélt (Q235, 40CrNiMoA) vagy 304/316L rozsdamentes acélt használ, a felületét pedig fémpermeteléssel és rozsdaeltávolítással + nikkelezéssel (ötvözött acél), illetve passziválással (rozsdamentes acél) kezelik; a védettségi osztály általában IP66/IP67, ipari nehézterhelésű modellek esetén elérheti az IP68 szintet, így alkalmas poros és nedves ipari környezetekhez.

4) Felszerelési kompatibilitás: A rögzített vég csavarrögzítést vagy hegesztést támogat, a terhelt vég menettel, flanccsal vagy nyomófejjel csatlakoztatható, így alkalmas a berendezések alján, oldalán stb. több pozícióban történő felszerelésre. Egyedi vagy több egység párhuzamos használata lehetséges, nagy kombinációs rugalmassággal.

Alapfunkciók

1) Közepes távolságú erőmérés: Statikus/kvázi-dinamikus mérésre koncentrál közepes és alacsony terhelések esetén (válaszidő ≤ 7 ms), 50 kg - 20 t tartományban, ahol a tipikus alkalmazások a 1 t - 10 t tartományban helyezkednek el. Néhány nehézterhelésű modell akár 50 t-ig is bővíthető, kielégítve a legtöbb ipari közepes terhelésű alkalmazás igényeit.

2) Szabványos jelfeladó kimenet: Analóg jeleket (4 - 20 mA, 0 - 5 V, 0 - 10 V) és digitális jeleket (RS485/Modbus RTU) biztosít, és néhány ipari fokozatú modell támogatja a HART protokollt, így közvetlenül csatlakoztatható PLC-hez, DCS-hez és mérlegkezelő rendszerekhez további jelkondicionáló modulok nélkül.

3) Biztonsági védelmi funkció: Integrált hőmérsékletkompenzáció széles hőmérséklet-tartományban (-20 ℃ ~ 80 ℃), túlterhelés elleni védelemmel (a névleges terhelés 150% - 250%-áig, ötvözött acél modelleknél akár 300%-ig), robbanásbiztos modellek Ex d IIB T4/Ex ia IIC T6 tanúsítvánnyal rendelkeznek, és egyes modellek kábelhúzás elleni csatlakozóval is rendelkeznek.

4) Hosszú távú megbízhatóság: Fáradási élettartam ≥ 10⁶ terhelési ciklus, évi drift ≤ ±0,015%FS névleges terhelés mellett, alkalmas hosszú távú folyamatos üzemre, mint például ipari gyártósorok és anyagtartályok figyelése.

2. Megoldott alapvető problémák

1) Nehézségek a berendezés peremén történő felszerelésben: A hagyományos szenzorok szimmetrikus felszerelését igénylő korlátozásának kiküszöbölésére a konzolos gerenda „egyik végén rögzített” szerkezete közvetlenül felszerelhető a berendezés alsó peremére vagy a tartó oldalára, így megoldva a központi helyen, például silók és platformmérlegek esetében rendelkezésre álló szerelési hely hiányát.

2) Közepes tartományban koncentrált terhelés mérése: 1t - 10t közepes tartományban a gerenda feszültségének optimalizált tervezésével a koncentrált terhelés mérési hibája ±0,02%FS-en belül marad, kielégítve az ipari adagolás és késztermék mérésekor jelentkező közepes terhelési igények pontossági követelményeit.

3) Dinamikus ütőterhelés okozta károk: A konzolos tartó rugalmas elemének pufferdeformációs jellemzői hatékonyan elnyelik az anyagleadáskor és a berendezés rezgése során keletkező pillanatnyi ütődést, ezzel megoldva a hagyományos szenzorok dinamikus körülmények közötti könnyű sérülésének és pontosságbeli eltolódásának problémáját.

4) Többszenzoros kombinált mérés: A szenzorok jó konzisztenciával rendelkeznek (azonos tétel esetén a hiba ≤ ±0,01%FS), támogatják a 2–4 darabos párhuzamos kombinációs mérést, ezzel megoldva a súlyfelületek szétoszlásánál jelentkező problémákat, mint a súlyok összegzése és a pontosság egységesítése nagy felületű mérőplatformokon és silókban.

5) Alkalmazkodás kemény ipari környezethez: Az ötvözött acél anyagának megerősítésével, valamint az IP67-es vagy annál magasabb védettségi szintű tervezéssel megoldódtak a szenzorok korróziója és jelzési hibái olyan környezetekben, mint a poros (pl. bányák), nedves (pl. vegyipar) vagy enyhén károsító (pl. galvanizálás) körülmények.

3. Felhasználói Élmény

1) Magas fokú telepítési rugalmasság: A szabványos rögzítőlyukak a rögzített végén kompatibilisek különféle berendezésszerkezetekkel, így nincs szükség professzionális pozicionáló eszközökre. A telepítés és kalibrálás elvégezhető egy vízmérték segítségével, és egyetlen személy is el tudja végezni egyetlen szenzor rögzítését és bekötését 20 percen belül.

2) Egyszerű kezelés és kalibrálás: Támogatja az egylépcsős nullázást a mérőműszeren, a hárompontos kalibrálási folyamat (a névleges terhelés 25%, 50%, 100%-a) közepes tartományú alkalmazásokhoz alkalmas, a digitális modell pedig távolról elvégezheti a paraméterbeállítást és kalibrálást a vezérlőgép szoftverén keresztül.

3) Kontrollálható karbantartási költségek: A teljesen zárt szerkezet csökkenti a por behatolását, az átlagos éves hibaráta ≤ 0,5%; a fő alkatrészek ( alakváltozási mérők , a csatlakozók külön csomagolásban kerülnek kiszállításra, és a helyi hibák külön is javíthatók, az egész cseréje nélkül.

4) Stabil adatvisszajelzés: A statikus mérési adatok ingadozása ≤ ±0,005%FS, gyorsan reagál késleltetés nélkül kvázi-dinamikus helyzetekben (például szalagos szállító); a digitális modell beépített hibadiagnosztikai funkcióval rendelkezik, amely valós időben figyelmeztet túlterhelésre és alacsony feszültségre.

5) Kiváló kombinációs alkalmazkodóképesség: Több szenzor párhuzamos csatlakoztatása esetén támogatja az automatikus terheléselosztást, így nem szükséges külön kiegyenlítő egység, alkalmazkodik különböző méretű platformmérlegek és silók tervezési követelményeihez, csökkentve ezzel a rendszerintegráció nehézségét.

4. Tipikus alkalmazási forgatókönyvek

1) Ipari silók/adagolótartályok mérése

• Vegyipari nyersanyagtartályok: 1–10 tonnás vegyipari nyersanyagtároló tartályok mérése, 2–4 konzolgerendás szenzor szimmetrikusan van felszerelve a tartály alján lévő tartón, az ötvözött acél anyag korrózióálló, az IP67 védettség alkalmas a műhely nedves környezetére, a ±0,02%FS pontosság pedig biztosítja a pontos készletmérési adatokat.

• Adagoló/liszttartályok: Adagolótartályok mérése a gabonafeldolgozó iparban, a szenzorokat a tartály alján lévő támasztólábakon helyezik el, az ütésálló tervezés kezeli az anyag beomlásának hatását, és együttműködik a vezérlőrendszerrel a pontos adagolás érdekében.

2) Szalagos mérlegek/szállítószalagok mérése

• Ipari szalagos mérlegek: Ömlesztett anyagot szállító szalagok mérése bányákban és erőművekben, a szenzorokat az idler tartóra szerelik, a szalag és az anyag együttes terhelését viselik, válaszidő ≤ 7 ms, alkalmas folyamatos szállítási forgatókönyvekre, mérési pontosság ±0,1%.

• Szállítószalag: Beépített szenzorok a szalag alján, amelyek valós időben érzékelik a termék tömegét az elektronikai és élelmiszeripari ágazatokban történő soros méréshez és osztályozáshoz, közepes pontosságú mérés tömeggyártási igények kielégítésére.

3) Kisméretű és közepes teherautó mérlegek/lapos mérlegek

• Műhelyi platformmérleg: 1-5 tonnás műhelyi áttételes platformmérleg. A mérlegtest négy sarkában négy nyírógerendás érzékelő található. A rögzített vég a földhöz van erősítve, a teherbíró vég pedig viseli a mérlegtest terhelését. Az oldalirányú terhelés elleni védelem biztosítja a pontos mérési eredményt különböző terhelési helyzetekben.

• Targoncamérleg: Hordozható targoncán mérőeszköz. Az érzékelők a targonca villájának hordozókarjára vannak szerelve, így viselik a rakomány függőleges terhelését. Az ötvözött acél anyag ütésálló, dinamikus mérési igényekhez, targoncán végzett munkák során ideális.

4) Erőszabályozás automatizálási berendezéseknél

• Sajtolóberendezések nyomásfigyelése: Kisebb sajtológépek nyomásszabályozása. Az érzékelők a sajtolófej és a gép test közé vannak szerelve, így valós időben visszajelzik a sajtolóerő értékét, megelőzve a túlterhelésből adódó szerszámkárokat. A ±0,01%FS pontosság biztosítja a sajtolás minőségét.

• Robotösszeszerelés Erővezérlése: Nyomásfigyelés ipari robotok összeszerelési folyamata során. Nyírógerenda szenzorokat építenek be a robotkar végére, hogy érzékeljék az összeszerelési nyomást, és beállítsák a mozgatóerőt, alkalmas autóalkatrészek és elektronikai alkatrészek összeszereléséhez.

5) Különleges ipari alkalmazások

• Robbanásbiztos Környezetek: Robbanásbiztos mérőberendezések a szénbányászat és az olaj- és földgázipar számára. Ex d IIB T4 típusú robbanásbiztos nyírógerenda szenzorokat használnak, amelyeket robbanásbiztos mérődobozokba szerelnek be, így megfelelnek a robbanásveszélyes környezetek biztonsági követelményeinek.

• Szigorúan Korrózióálló Környezetek: Mérőberendezések galvanizálási és vegyipari alkalmazásokhoz. A szenzorok 316L rozsdamentes acélból készülnek felületi passziválási kezeléssel, amely ellenálló savaknak és lúgoknak, alkalmas például galvanizáló oldat koncentrációjának mérésére és vegyi reagensek méréseként.

5. Használati utasítás (gyakorlati útmutató)

1) Telepítési folyamat

• Előkészítés: Tisztítsa meg a felszerelési felületet (győződjön meg arról, hogy sík, olajmentes, és a síkossági hiba ≤0,1 mm/m), ellenőrizze a szenzor külsejét (a sugártest deformációja nélkül, károsodásmentes kábel), és válassza ki az M12-M24-es rögzítőcsavarokat a tartománytól függően.

• Pozícionálás és rögzítés: Erősítse le a szenzor rögzített végét csavarokkal a berendezés konzoljához, ügyelve arra, hogy szorosan és laza nélkül legyen rögzítve; a teherbíró végnek illeszkednie kell a teherbíró szerkezethez, biztosítva, hogy a terhelés függőlegesen hasson a sugártestre, elkerülve a oldalirányú és csavaró erőket.

• Bekötési előírások: Analóg jelek esetén kövesse a következő bekötési elvet: „piros – tápfeszültség +, fekete – tápfeszültség –, zöld – jel +, fehér – jel –”; digitális jelek esetén a Modbus protokoll megfelelő csatlakozópontjai szerint kösse be; a bekötést tartsa távol erős interferenciát okozó forrásoktól, mint például frekvenciaváltók, legalább 15 cm-es távolságot tartva.

• Védőkezelés: Kültéri felszerelés esetén esővédőt kell alkalmazni; nedves környezetben a kábelcsatlakozókat vízálló dobozba kell zárni; saválló környezetben speciális korrózióálló bevonatot kell felvinni a szenzor tehermentes felületére.

2) Kalibrálás és tesztelés

• Nullázás kalibrálása: Kapcsolja be az áramot, melegítse elő 30 percig, majd hajtsa végre a „nullázás kalibrálása” parancsot annak érdekében, hogy a nulla kimenet ±0,002%FS tartományon belül legyen. Ha az eltérés túl nagy, ellenőrizze, hogy a felszerelés megfelelően rögzített-e, és nincs-e oldalirányú erőhatás.

• Terhelés kalibrálása: Helyezzen egymás után 25%, 50% és 100% névleges terhelést képviselő etalon tömegeket, jegyezze fel a kimenőjel-értékeket minden ponton, korrigálja a lineáris hibát kalibráló szoftver segítségével, és biztosítsa, hogy minden terhelési ponton a hiba ≤ a C3 osztály engedélyezett értéke (±0,02%FS).

• Lineáris teszt: Egyenletesen válasszon ki 5 mérési pontot a mérési tartományon belül a kimenőjel linearitásának ellenőrzéséhez. A lineáris hiba legyen ≤ ±0,015%FS a teljes skála pontosságának stabilitásának biztosítása érdekében a középső tartományban.

3) Rendszeres karbantartás

• Rendszeres ellenőrzés: Havi szinten tisztítsa meg a szenzor felületét portól és olajtól, ellenőrizze a rögzítőcsavarok feszességét; negyedévente egyszer végezzen nullpont kalibrálást, és évente egyszer végezze el a teljes skála kalibrálását és teljesítménytesztelést.

• Hibaelhárítás: Amikor az adatok eltolódnak, először ellenőrizze a tápfeszültséget (stabilan 12–24 V DC legyen); ha az érték helytelen, ellenőrizze túlterhelést (a névleges terhelés 300%-át meghaladó terhelés sérülést okozhat) vagy sugárdeformációt, és szükség esetén cserélje ki a szenzort.

6. Kiválasztási módszer (pontos igényekhez illeszkedő)

1) A főbb paraméterek meghatározása

• Tartomány kiválasztása: Olyan modellt válasszon, amelynek méréshatára az aktuális maximális terhelés 1,3–1,6-szorosa (például 5 tonna maximális terhelés esetén 6,5–8 tonnás szenzor választható), hogy helyet hagyjon ütésálló terhelésnek és biztonsági tartaléknak.

• Pontossági osztály: Válassza a C3 osztályt (hiba ≤ ±0,02%FS) ipari méréshez, a C6 osztályt (hiba ≤ ±0,03%FS) általános figyeléshez, és C3 osztályú modellt választson ≤ 7 ms-es válaszidővel dinamikus mérlegeléshez.

• Jel típusa: Válasszon analóg jeleket (4-20mA) hagyományos vezérlőrendszerekhez, digitális jeleket (RS485) intelligens rendszerekhez, és olyan modelleket, amelyek vezeték nélküli adatküldő modullal rendelkeznek az ipari IoT alkalmazásokhoz.

2) Környezeti alkalmazkodóképesség kiválasztása

• Hőmérséklet: Válasszon normál modelleket normál körülményekhez (-20°C ~ 60°C), magas hőmérséklet-kompenzációs modelleket magas hőmérsékletű körülményekhez (60°C ~ 120°C), és alacsony hőmérséklet-ellenálló modelleket alacsony hőmérsékletű körülményekhez (-40°C ~ -20°C).

• Közeg: Válasszon ötvözött acélt (nikkellel bevonva) száraz környezethez, 304-es rozsdamentes acélt nedves / enyhén korróziós környezethez, és 316L-es rozsdamentes acélt erősen korróziós környezethez (sav-bázis oldatok).

• Védelmi osztály: ≥IP66 beltéri száraz környezetekhez, ≥IP67 kültéri/párás környezetekhez, és ≥IP68 víz alatti vagy poros környezetekhez.

3) Felszerelés és rendszerkompatibilitás

• Felszerelési mód: Alsó felszerelésnél válassza a csavarrögzítést, oldalsó felszerelésnél a flanccsatlakozást; ha több szenzor van egy mérőrendszerben, olyan digitális modelleket válasszon, amelyek támogatják a címzett kódolást, így elkerülhetők a jelütközések.

• Kompatibilitás: Győződjön meg arról, hogy a szenzorjel megegyezik a meglévő mérőműszer/PLC kommunikációs protokolljával. Például Siemens PLC esetén elsősorban olyan modelleket érdemes választani, amelyek támogatják a Profibus protokollt, így csökkenthető az integrációs nehézség.

4) További követelmények megerősítése

• Tanúsítványigények: Robbanásveszélyes környezetekben megfelelő robbanásbiztos minősítés szükséges (Ex d I bányákhoz, Ex ia IIC T6 vegyipari alkalmazásokhoz), mérési célokra CMC tanúsítvány szükséges, exporttermékekhez pedig OIML tanúsítvány szükséges.

• Különleges tulajdonságok: Dinamikus méréshez ütésálló, megerősített típust (ütésállóság ≥300%FS) kell választani; távoli figyeléshez NB-IoT/LoRa modullal rendelkező modellt célszerű választani; magas hőmérsékletű környezetekhez hőmérséklet-kompenzációs chippel ellátott speciális modellt kell választani.

Összefoglalás

A konzolos tartókar terhelésérzékelő magjellemzői a „közepes pontosságú mérés, rugalmas felszerelhetőség és nagy ütésállóság”, és elsősorban olyan ipari közepes terhelésű alkalmazásokban merülő problémákra ad megoldást, mint a berendezések szélső felszerelése, koncentrált terhelésmérés és dinamikus ütésvédelem. A felhasználói élmény a könnyű felszerelésre, karbantartás nélküli működésre és a jó rendszerkompatibilitásra fókuszál. A modell kiválasztásakor először tisztázni kell a méréshatár, pontosság, felszerelési hely és környezeti feltételek négy alapvető követelményét, majd ezek alapján, a rendszerkompatibilitást és kiegészítő funkciókat figyelembe véve dönteni. Használat közben kerülni kell a rádióirányú erőhatásokat és túlterhelést, valamint rendszeres kalibrálási előírásokat szigorúan betartani a hosszú távú, stabil működés érdekében. Ipari anyagtartályokra, szalagos mérlegekre, kis- és közepes méretű mérőműszerekre, valamint egyéb területekre alkalmas, és alacsony, illetve közepes terhelésű ipari mérési alkalmazásokban a fő irányadó érzékelési megoldás.

Részletes megjelenítés

Paraméterek

| Paraméter neve | Paraméter értéke |

| Érzékelő Távolság | 500 kg ~ 5000 kg |

| Pontossági osztály | C2/C3 |

| Kimerítő hiba | ±0,03 és ±0,02% FS |

| Kimeneti érzékenység | 2,0±0,003 mV/V |

| - Szar! | ±0,023 és ±0,016% FS/30 perc |

| Nulla kimenet | ±1,5% FS |

| Bemeneti.impedancia | 350±5 Ω |

| Kimeneti ellenállás | 350 ± 3 Ω |

| szigetelő ellenállás | ≥5000 MΩ (100 V DC) |

| Nullpont hőmérsékleti hatása | ±0,029 & ±0,019% FS/10℃ |

| Érzékenység hőmérsékleti hatása | ±0,017 & ±0,011% FS/10 °C |

| Hőmérséklet-kompensációs tartomány | -10℃ ~ +40 ℃ |

| Működési hőmérsékleti tartomány | -30 ℃ ~ +70 ℃ |

| Kivethető feszültség | 5VDC ~ 12VDC |

| Biztonságos túlterhelési tartomány | 150% |

| Korlátozott túlterhelési tartomány | 200% |

| Anyagtudomány | Haberkémiai Acél |

| Védelmi szint | IP66 |