- Обзор

- Рекомендуемые продукты

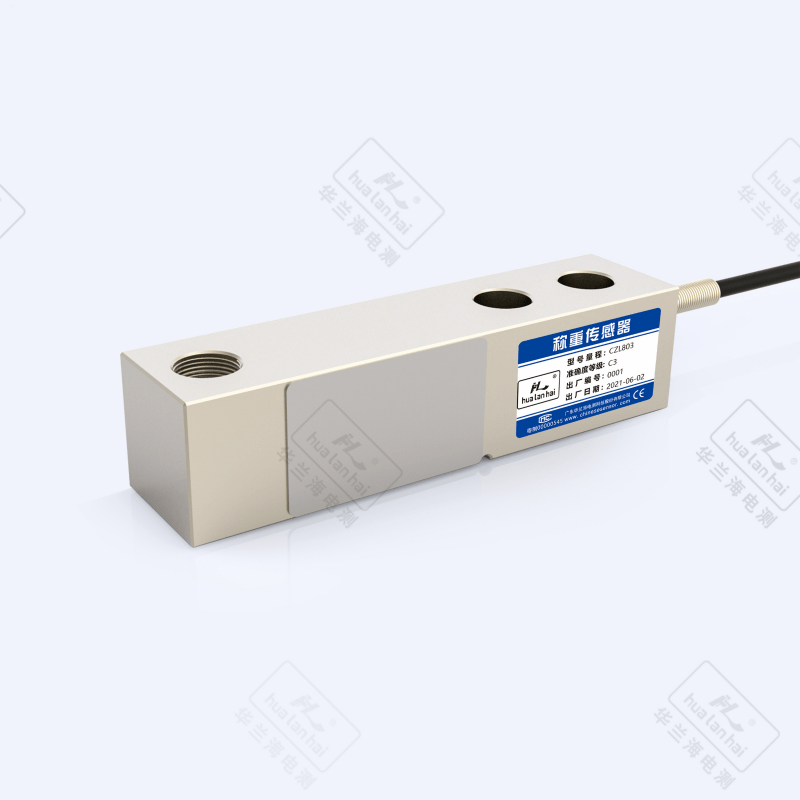

Введение в продукт

Клетка нагрузки под подъемного подъемника - это элемент обнаружения чувствительного к силе, основанный на принципе сопротивления натяжению, с эластичным телом в форме подъемного подъемника, закрепленным на одном конце и подвешенным на другом в При воздействии силы изгибающая деформация луча заставляет датчик напряжения производить изменения сопротивления, которые затем преобразуются в стандартизированные электрические сигналы. Он сочетает в себе такие преимущества, как средняя грузоподъемность, гибкое пространство установки и сильная устойчивость к ударам, и широко используется в сценариях с концентрированными силами средней и низкой нагрузки, таких как цистерны промышленных материалов, весы Ниже приведено подробное объяснение основных аспектов для удовлетворения потребностей продукт выбора, технической оценки и подготовки решений:

1. Характеристики продукта и основные функции

Основные характеристики

1) Конструктивное исполнение: Использует интегрированную консольную балку (толщина балки 8 - 50 мм, длина 50 - 300 мм), с несколькими комплектами монтажных отверстий на неподвижном конце для повышения устойчивости. Нагрузка на нагруженном конце сосредоточена в средней части балки, поддерживает измерение вертикальной сосредоточенной нагрузки, направленной вниз, обладает высокой ударопрочностью (способна выдерживать мгновенные удары 200% - 300% от номинальной нагрузки) и высокой эффективностью передачи напряжения.

2) Точностные характеристики: Класс точности охватывает диапазон C3 - C6, основные модели достигают уровня C3. Погрешность нелинейности ≤ ±0,02%FS, погрешность воспроизводимости ≤ ±0,01%FS, дрейф нуля ≤ ±0,003%FS/℃, стабильность точности превосходит аналогичные датчики в среднем диапазоне нагрузок 50 кг - 5 т.

3) Материалы и защита: Упругий элемент обычно изготавливается из легированной стали (Q235, 40CrNiMoA) или нержавеющей стали 304/316L, поверхность подвергается дробеструйной обработке и удалению ржавчины с последующим никелированием (для легированной стали) или пассивацией (для нержавеющей стали); степень защиты обычно составляет IP66/IP67, а в промышленных тяжелонагруженных моделях — до IP68, что делает их пригодными для сложных промышленных условий, таких как запыленность и влажность.

4) Совместимость при установке: Крепление фиксированного конца осуществляется с помощью болтов или сварки, нагруженный конец может соединяться посредством резьбы, фланцев или упорных головок, подходит для установки в различных положениях — снизу, сбоку и т.д. на оборудовании. Возможна параллельная работа одного или нескольких устройств, обеспечивая высокую гибкость комбинирования.

Основные функции

1) Измерение усилия среднего диапазона: Ориентирован на статическое/квазидинамическое взвешивание средних и низких нагрузок (время отклика ≤ 7 мс) с диапазоном измерений от 50 кг до 20 т, при этом типичные применения сосредоточены в диапазоне от 1 т до 10 т. Некоторые тяжелые модели могут быть расширены до 50 т, что удовлетворяет потребности большинства промышленных сценариев со средними нагрузками.

2) Стандартизированный выходной сигнал: Предоставляет аналоговые сигналы (4–20 мА, 0–5 В, 0–10 В) и цифровые сигналы (RS485/Modbus RTU), а некоторые промышленные модели поддерживают протокол HART, что позволяет подключаться напрямую к ПЛК, системам DCS и системам управления взвешиванием без дополнительных модулей согласования сигналов.

3) Функция защиты безопасности: Включает компенсацию температуры в широком диапазоне (-20 °С ~ 80 °С), имеет защиту от перегрузки (150%–250% от номинальной нагрузки, у моделей из легированной стали — до 300%), взрывозащищённые модели сертифицированы по стандартам Ex d IIB T4/Ex ia IIC T6, а некоторые модели оснащены разъёмами, защищёнными от выдергивания кабеля.

4) Долгосрочная надёжность: Ресурс по усталостной прочности ≥ 10⁶ циклов нагрузки, годовой дрейф ≤ ±0,015% НВ при номинальной нагрузке, подходит для сценариев длительной непрерывной эксплуатации, таких как промышленные производственные линии и мониторинг емкостей с материалами.

2. Основные решаемые проблемы

1) Сложность установки оборудования на краю: Устраняя ограничение традиционных датчиков, требующих симметричной установки, конструкция «с фиксацией на одном конце» у консольной балки может быть непосредственно установлена на нижнем крае оборудования или на боковой стороне кронштейна, решая проблему нехватки места для монтажа в центральной части оборудования, например, силосов и платформенных весов.

2) Измерение сосредоточенной нагрузки в среднем диапазоне: В среднем диапазоне 1т – 10т, благодаря оптимизированной конструкции распределения напряжений в балке, погрешность измерения сосредоточенной нагрузки контролируется в пределах ±0,02% НВ, что соответствует требованиям к точности в сценариях со средними нагрузками, таких как дозирование в промышленности и взвешивание готовой продукции.

3) Повреждение от динамических ударных нагрузок: Характеристики деформации буфера консольной балки из эластомера позволяют эффективно поглощать мгновенные удары, вызванные падением материала и вибрацией оборудования, решая проблемы легкого повреждения и дрейфа точности традиционных датчиков в динамических условиях.

4) Взвешивание с комбинированием нескольких датчиков: Датчики обладают хорошей согласованностью (погрешность ≤ ±0,01 %НВ для одной партии), поддерживают параллельное комбинирование 2–4 датчиков, решая проблемы суммирования веса и равномерности точности в сценариях с распределенными нагрузками, таких как крупные платформенные весы и силосы.

5) Адаптация к жестким промышленным условиям: За счет использования высокопрочной легированной стали и конструкции с уровнем защиты IP67 и выше решены проблемы коррозии датчиков и аномалий сигнала в условиях запыленности (например, шахты), влажности (например, химическая промышленность) и слабой коррозии (например, гальваника).

3. пользовательский опыт

1) Высокая гибкость установки: Стандартизированные монтажные отверстия на неподвижном конце совместимы с различными конструкциями оборудования, что устраняет необходимость в использовании профессиональных инструментов позиционирования. Установку и калибровку можно выполнить с помощью уровня, а один человек может завершить крепление и подключение одного датчика в течение 20 минут.

2) Простота эксплуатации и калибровки: Поддерживает однокнопочную установку нуля на весовом приборе, процесс трехточечной калибровки (25%, 50%, 100% от номинальной нагрузки) подходит для средних диапазонов измерений, а цифровая модель позволяет удаленно выполнять настройку параметров и калибровку через программное обеспечение главного компьютера.

3) Контролируемая стоимость обслуживания: Полностью герметизированная конструкция уменьшает попадание пыли, причем среднегодовой уровень отказов ≤ 0,5%; основные компоненты ( тензодатчики , терминалы) упакованы отдельно, и локальные неисправности могут быть отремонтированы отдельно без необходимости полной замены.

4) Стабильная передача данных: Статические колебания измеряемых данных ≤ ±0,005 %FS, быстрый отклик без задержек в квазидинамических условиях (например, на ленточном конвейере); цифровая модель оснащена встроенной функцией диагностики неисправностей, обеспечивающей своевременные оповещения о таких аномалиях, как перегрузка и пониженное напряжение.

5) Высокая адаптивность к комбинированию: При параллельном подключении нескольких датчиков поддерживается автоматическое распределение нагрузки, что исключает необходимость в дополнительном уравнителе, обеспечивает соответствие требованиям конструирования платформенных весов и силосов различных размеров и снижает сложность интеграции системы.

4. Типовые сценарии применения

1) Взвешивание промышленных силосов/бункеров

• Емкости для химического сырья: взвешивание емкостей для хранения химического сырья объемом 1–10 т, 2–4 тензодатчика с консольной балкой симметрично установлены на опорной раме емкости, материал из легированной стали устойчив к коррозии, степень защиты IP67 подходит для влажной среды в цехе, а точность ±0,02 %FS обеспечивает точное измерение запасов.

• Бункеры для корма/муки: взвешивание дозирующих бункеров в пищевой промышленности, датчики устанавливаются на опорные ножки в нижней части бункера, конструкция с защитой от ударов компенсирует воздействие падающего материала и взаимодействует с системой управления для обеспечения точной подачи.

2) Взвешивание ленточных весов/конвейеров

• Промышленные весы для ремней: для взвешивания ремней транспортировки сыпучих материалов в шахтах и электростанциях на стойке холостого хода устанавливаются датчики, несущие комбинированную нагрузку ремня и материалов, с временем ответа ≤ 7 м

• Конвейер: Используется для пошагового взвешивания и сортировки в электронной и пищевой промышленности. Датчики встроены в нижнюю часть конвейера для определения веса продукции в реальном времени и взаимодействия с механизмом сортировки. Средняя точность соответствует потребностям массового производства.

3) Автомобильные и платформенные весы среднего и малого размера

• Платформенные весы для мастерской: платформенные весы для мастерской с грузоподъемностью 1–5 т. Четыре датчика срезающего луча установлены в четырех углах корпуса весов. Фиксированный конец закреплен на полу, а несущий конец воспринимает нагрузку от веса. Антиошибочная загрузка обеспечивает постоянную точность взвешивания в разных положениях.

• Весы для погрузчика: портативное устройство для взвешивания грузов на погрузчике. Датчики установлены на каретке вил погрузчика и воспринимают вертикальную нагрузку от груза. Материал из легированной стали устойчив к ударам, подходит для динамических условий взвешивания при работе погрузчика.

4) Управление усилием автоматизированного оборудования

• Контроль давления в штамповочном оборудовании: регулировка давления в небольших штамповочных станках. Датчики устанавливаются между штамповочной головкой и корпусом машины, обеспечивая постоянную обратную связь по значению усилия штамповки и предотвращая повреждение пресс-формы из-за перегрузки. Точность ±0,01 %FS гарантирует качество штамповки.

• Управление силой роботизированной сборки: контроль давления в процессе сборки промышленных роботов. Датчики сдвиговой балки интегрированы на конце роботизированной руки для измерения давления при сборке и регулировки прилагаемого усилия, подходят для сборки автомобильных деталей и электронных компонентов.

5) Применение в специализированных отраслях

• Взрывоопасные условия: взрывозащищенное взвешивающее оборудование для угольных шахт и нефтегазовой промышленности. Используются взрывозащищенные датчики сдвиговой балки типа Ex d IIB T4, установленные во взрывозащищенные взвешивающие коробки, чтобы соответствовать требованиям безопасности в взрывоопасных средах.

• Агрессивные среды: оборудование для взвешивания в гальванической и химической промышленности. Датчики изготовлены из нержавеющей стали 316L с поверхностной пассивацией, устойчивы к кислотам и щелочам, подходят для таких задач, как определение концентрации гальванических растворов и взвешивание химических реагентов.

5. Инструкции по использованию (практическое руководство)

1) Процесс установки

• Подготовка: Очистите поверхность установки (убедитесь, что она ровная, без масла и погрешность плоскостности ≤0,1 мм/м), проверьте внешний вид датчика (отсутствие деформации корпуса балки и повреждений кабеля), выберите монтажные болты с резьбой M12–M24 в зависимости от диапазона.

• Позиционирование и крепление: Закрепите неподвижный конец датчика на кронштейне оборудования болтами, обеспечив надежную фиксацию без люфта; нагруженный конец должен плотно прилегать к несущей конструкции, чтобы нагрузка действовала строго вертикально на корпус балки, исключая боковые и крутящие усилия.

• Требования к подключению проводов: Для аналоговых сигналов соблюдайте правило подключения проводов «красный — питание +, чёрный — питание -, зелёный — сигнал +, белый — сигнал -»; для цифровых сигналов подключайтесь согласно соответствующим контактам протокола Modbus; провода должны быть удалены от сильных источников помех, таких как преобразователи частоты, на расстояние не менее 15 см.

• Защитная обработка: при установке на открытом воздухе необходимо использовать защитный кожух от дождя; в условиях повышенной влажности кабельные соединения следует герметизировать с помощью водонепроницаемой распределительной коробки; в агрессивной среде на ненагруженную поверхность датчика следует нанести специальное антикоррозийное покрытие.

2) Калибровка и наладка

• Калибровка нуля: включите питание и прогрейте устройство в течение 30 минут, затем выполните команду «калибровка нуля», чтобы убедиться, что выходной сигнал в положении нуля находится в пределах ±0,002 % НШ. Если отклонение слишком велико, проверьте надежность монтажа и наличие боковых усилий.

• Калибровка нагрузки: последовательно устанавливайте стандартные грузы в 25 %, 50 % и 100 % от номинальной нагрузки, фиксируйте значения выходного сигнала в каждой точке, устраняйте линейные погрешности с помощью программного обеспечения для калибровки и обеспечьте, чтобы погрешность в каждой точке нагрузки была ≤ допустимому значению класса C3 (±0,02 % НШ).

• Линейное испытание: равномерно выбрать 5 контрольных точек в пределах диапазона измерения для проверки линейности выходного сигнала. Погрешность линейности должна быть ≤ ±0,015% НВХ, чтобы обеспечить стабильность точности на всем диапазоне в средней области.

3) Техническое обслуживание

• Регулярный осмотр: ежемесячно очищайте пыль и масло с поверхности датчика, проверяйте затяжку крепёжных болтов; раз в квартал выполняйте калибровку нулевой точки, а ежегодно — полную калибровку и проверку характеристик.

• Устранение неисправностей: при смещении данных сначала проверьте напряжение питания (должно быть стабильным в диапазоне 12–24 В постоянного тока); при аномальных показаниях проверьте наличие перегрузки (превышение 300% от номинальной нагрузки может привести к повреждению) или деформации балки, и при необходимости замените датчик.

6. Метод выбора (точное соответствие требованиям)

1) Определение основных параметров

• Выбор диапазона: выберите модель с диапазоном, составляющим 1,3–1,6 от реальной максимальной нагрузки (например, при максимальной нагрузке 5 т можно выбрать датчик на 6,5–8 т), чтобы предусмотреть ударные нагрузки и запас прочности.

• Класс точности: выберите класс C3 (погрешность ≤ ±0,02%НВ) для промышленной метрологии, класс C6 (погрешность ≤ ±0,03%НВ) для общего контроля и модель класса C3 со временем отклика ≤ 7 мс для динамического взвешивания.

• Тип сигнала: выберите аналоговые сигналы (4-20 мА) для традиционных систем управления, цифровые сигналы (RS485) для интеллектуальных систем и модели с модулями беспроводной передачи для сценариев промышленного интернета вещей.

2) Выбор по адаптации к окружающей среде

• Температура: выберите обычные модели для нормальных условий (-20 °C~60 °C), модели с компенсацией высокой температуры для высокотемпературных условий (60 °C~120 °C) и модели, устойчивые к низким температурам, для низкотемпературных условий (-40 °C~-20 °C).

• Среда: выберите легированную сталь (с никелевым покрытием) для сухих условий, нержавеющую сталь 304 для влажных/слабоагрессивных сред, нержавеющую сталь 316L — для сильноагрессивных сред (кислотно-щелочные растворы).

• Класс защиты: ≥IP66 для сухих помещений, ≥IP67 для наружных/влажных условий и ≥IP68 для подводных или запыленных сред.

3) Установка и совместимость системы

• Метод установки: при нижнем монтаже оборудования выбирайте крепление болтами, при боковом — фланцевое соединение; при использовании нескольких датчиков в системе взвешивания выбирайте цифровые модели с поддержкой адресного кодирования для предотвращения конфликтов сигналов.

• Совместимость: убедитесь, что сигнал датчика соответствует протоколу связи существующего счетчика/ПЛК. Например, для ПЛК Siemens предпочтительно выбирать модели, поддерживающие протокол Profibus, чтобы снизить сложность интеграции.

4) Подтверждение дополнительных требований

• Требования к сертификации: для взрывоопасных условий требуется соответствующая сертификация по уровню взрывозащиты (Ex d I для угольных шахт, Ex ia IIC T6 для химической промышленности), для метрологических применений — сертификация CMC, для экспортируемых изделий — сертификация OIML.

• Особенности: для динамического взвешивания следует выбирать ударопрочный усиленный тип (ударная нагрузка ≥300%FS); для удаленного мониторинга необходимо выбрать модель с модулем NB-IoT/LoRa; для условий высоких температур следует выбирать специализированную модель с чипом компенсации температуры.

РЕЗЮМЕ

Тензодатчик с консольной балкой обладает ключевыми преимуществами «точность в среднем диапазоне, гибкая установка и высокая устойчивость к ударным нагрузкам» и в основном решает такие задачи, как установка оборудования по краю, измерение сосредоточенной нагрузки и защита от динамических воздействий в промышленных сценариях со средней нагрузкой. Пользовательский опыт сосредоточен на удобстве монтажа, отсутствии необходимости в обслуживании и хорошей совместимости с системой. При выборе модели необходимо сначала определить четыре основных требования: диапазон, точность, место установки и условия окружающей среды, а затем принимать решение с учётом совместимости с системой и дополнительных функций; в процессе эксплуатации следует избегать боковых нагрузок и перегрузок, а также строго соблюдать регулярную калибровку, чтобы обеспечить долгосрочную стабильную работу. Датчик подходит для промышленных ёмкостей для материалов, ленточных весов, небольших и средних измерительных приборов и других областей и является основным решением в области промышленного взвешивания при низких и средних нагрузках.

Детальное отображение

Параметры

| Название параметра | Значение параметра |

| Диапазон датчика | 500 кг ~ 5000 кг |

| Класс точности | C2/C3 |

| Комплексная погрешность | ±0,03 и ±0,02% НВ |

| Выходная чувствительность | 2,0±0,003 мВ/В |

| ползучесть | ±0,023 и ±0,016% НВ/30 мин |

| Нулевой выход | ±1,5% НВ |

| Входное импедантное | 350±5 Ом |

| Выходное сопротивление | 350±3 Ом |

| сопротивление изоляции | ≥5000 МОм (100 В пост. тока) |

| Влияние температуры на нуль | ±0,029 и ±0,019% НШ/10℃ |

| Влияние температуры на чувствительность | ±0,017 и ±0,011 % НШ/10℃ |

| Диапазон компенсации температуры | -10℃ ~ +40 ℃ |

| Диапазон рабочих температур | -30℃ ~ +70 ℃ |

| Напряжение возбуждения | 5 В постоянного тока ~ 12 В постоянного тока |

| Диапазон безопасной перегрузки | 150% |

| Предельный диапазон перегрузки | 200% |

| Материаловедение | Легированная сталь |

| Уровень защиты | IP66 |