- Огляд

- Рекомендовані товари

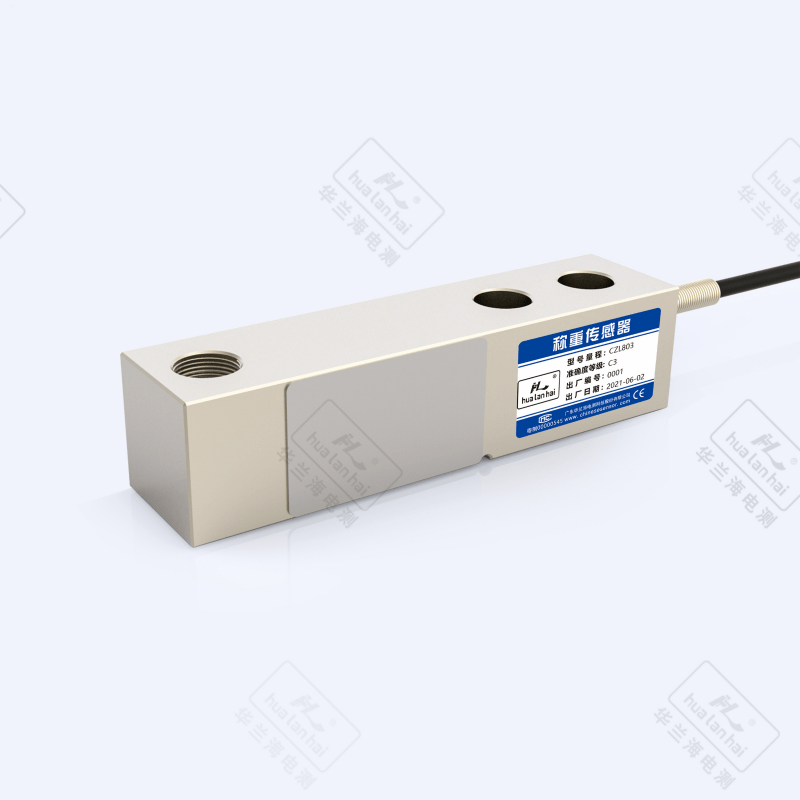

Вступ до продукту

Тензометричний перетворювач із консольною балкою — це чутливий до сили елемент виявлення, що ґрунтується на принципі опору деформації, з пружним тілом у формі консольної балки, яке закріплене на одному кінці та підвішене на іншому, як основна конструкція. Коли на нього діє сила, вигин балки призводить до деформації тензометричного датчика, що спричиняє зміну опору, яка потім перетворюється на стандартизовані електричні сигнали. Він поєднує переваги, такі як середній діапазон вантажопідйомності, гнучкий монтажний простір і висока стійкість до ударних навантажень, і широко використовується в сценаріях із концентрованими силами середніх і низьких навантажень, наприклад, у промислових резервуарах для матеріалів, платформених терезах та стрічкових терезах. Нижче наведено детальне пояснення від основних параметрів для задоволення потреб продукт вибору, технічної оцінки та підготовки рішень:

1. Характеристики продукту та основні функції

Основні особливості

1) Конструктивна схема: Використовує інтегровану консольну балку (товщина балки 8 - 50 мм, довжина 50 - 300 мм) з кількома комплектами монтажних отворів на нерухомому кінці для підвищення стабільності. Навантаження на навантаженому кінці зосереджене в середній частині балки, що дозволяє вимірювати вертикальне зосереджене навантаження вниз, має винятковий опір удару (здатний витримувати миттєвий вплив 200% - 300% від номінального навантаження) та високу ефективність передачі напруження.

2) Точнісні характеристики: Клас точності охоплює C3 - C6, найпоширеніші моделі досягають C3. Похибка нелінійності ≤ ±0,02% ВД, похибка повторюваності ≤ ±0,01% ВД, дрейф нуля ≤ ±0,003% ВД/℃, стабільність точності перевершує аналогічні датчики в середніх діапазонах навантаження 50 кг - 5 т.

3) Матеріали та захист: Еластичне тіло зазвичай виготовлене з легованої сталі (Q235, 40CrNiMoA) або нержавіючої сталі 304/316L, поверхня піддається обробці дробоструменевим очищенням та видаленням іржі + нікелюванням (для легованої сталі) або пасивацією (для нержавіючої сталі); ступінь захисту зазвичай становить IP66/IP67, а промислові важкі моделі можуть досягати IP68, що підходить для складних промислових умов, таких як пил та вологість.

4) Сумісність із встановленням: Нерухомий кінець підтримує кріплення болтами або зварюванням, а навантажений кінець може підключатися за допомогою різьби, фланців або тискових голівок, що підходить для багатопозиційного монтажу знизу, збоку тощо обладнання. Можна використовувати один або кілька блоків паралельно, що забезпечує високу гнучкість у компонуванні.

Основні функції

1) Вимірювання зусилля середнього діапазону: Зосереджено на статичному/квазідинамічному зважуванні середніх та низьких навантажень (час відгуку ≤ 7 мс), діапазон вимірювань — від 50 кг до 20 т, типові застосування — у межах 1–10 т. Деякі моделі підвищеної міцності можуть бути розширені до 50 т, що задовольняє потреби більшості промислових сценаріїв із середнім навантаженням.

2) Стандартизований вихідний сигнал: Надає аналогові сигнали (4–20 мА, 0–5 В, 0–10 В) та цифрові сигнали (RS485/Modbus RTU), деякі промислові моделі підтримують протокол HART, що дозволяє безпосереднє підключення до PLC, DCS та систем управління зважуванням без додаткових модулів обробки сигналу.

3) Функція захисту безпеки: Інтегрована компенсація температури в широкому діапазоні (-20℃ ~ 80℃), захист від перевантаження (150%–250% від номінального навантаження, у моделей зі сталевих сплавів — до 300%), вибухозахищені моделі мають сертифікацію Ex d IIB T4/Ex ia IIC T6, деякі моделі оснащені з’єднаннями, що запобігають від’єднанню кабелю.

4) Тривала надійність: Термін служби за витриманням ≥ 10⁶ циклів навантаження, з річним дрейфом ≤ ±0,015% НВ при номінальному навантаженні, підходить для сценаріїв тривалої безперервної роботи, таких як промислові конвеєри та моніторинг ємностей з матеріалами.

2. Основні проблеми, що вирішені

1) Ускладнення монтажу обладнання на краю: Усуваючи обмеження традиційних датчиків, які вимагають симетричного монтажу, конструкція «консольної балки» з фіксацією на одному кінці може бути безпосередньо встановлена на нижньому краю обладнання або на бічній стороні кронштейна, вирішуючи проблему нестачі місця для встановлення в центрі обладнання, такого як силоси та платформені ваги.

2) Вимірювання зосередженого навантаження в середньому діапазоні: У середньому діапазоні 1т – 10т, завдяки оптимізованому проектуванню напруженості балки, похибка вимірювання зосередженого навантаження утримується в межах ±0,02% НВ, що відповідає вимогам точності для сценаріїв із середнім навантаженням, таких як промислове дозування та зважування готової продукції.

3) Пошкодження від динамічного ударного навантаження: Характеристики деформації буферу пружного елемента консольної балки ефективно поглинають миттєвий удар, спричинений падінням матеріалу та вібрацією обладнання, вирішуючи проблеми, пов'язані з легкою пошкоджуваністю та зміщенням точності традиційних датчиків у динамічних сценаріях.

4) Комбіноване зважування з використанням кількох датчиків: Датчики мають високу узгодженість (похибка ≤ ±0,01% НВ для однієї партії), підтримують паралельне комбінування 2–4 датчиків, вирішуючи проблеми накопичення ваги та рівномірності точності в сценаріях із розподіленими навантаженнями, таких як великі платформені ваги та силоси.

5) Адаптація до важких промислових умов: Шляхом використання міцнішого матеріалу з легованої сталі та конструкції з рівнем захисту IP67 і вище вирішено проблеми корозії датчиків та несправностей сигналу в умовах із наявністю пилу (наприклад, шахти), вологості (наприклад, хімічна промисловість) та слабкого корозійного впливу (наприклад, гальванопокриття).

3. Досвід користувача

1) Висока гнучкість монтажу: Стандартизовані кріпильні отвори на нерухомому кінці сумісні з різними конструкціями обладнання, що усуває необхідність у професійних інструментах позиціонування. Встановлення та калібрування можна виконати за допомогою рівня, і один працівник може виконати кріплення та підключення одного датчика протягом 20 хвилин.

2) Простота експлуатації та калібрування: Підтримує одномоментне встановлення нуля на ваговому приладі, процес калібрування за трьома точками (25%, 50%, 100% номінального навантаження) підходить для середніх діапазонів вимірювання, а в цифровій моделі можна віддалено виконувати налаштування параметрів та калібрування за допомогою програмного забезпечення комп'ютера.

3) Контрольовані витрати на обслуговування: Повністю герметична конструкція зменшує проникнення пилу, середньорічна частота відмов ≤ 0,5%; основні компоненти ( тензометричні датчики , термінали) постачаються окремо, а локальні несправності можна усунути окремо, без необхідності повної заміни.

4) Стабільна передача даних: Статичні коливання вимірюваних даних ≤ ±0,005% НВ, швидка реакція без запізнення в квазідинамічних сценаріях (наприклад, стрічковий конвеєр); цифрова модель має вбудовану функцію діагностики несправностей, яка забезпечує попередження про аномалії, такі як перевантаження та недостатній рівень напруги.

5) Висока здатність до комбінування: При паралельному підключенні кількох датчиків підтримується автоматичний розподіл навантаження, що усуває необхідність у додатковому урівнювачі, адаптується до вимог конструкторського проектування платформних ваг та силосів різних розмірів і зменшує складність інтеграції системи.

4. Типові сценарії застосування

1) Зважування промислових силосів/бункерів

• Ємності для хімічної сировини: зважування ємностей для зберігання хімічної сировини об'ємом 1–10 т, 2–4 датчики консольної балки симетрично встановлені на опорі дна ємності, матеріал із легованої сталі стійкий до корозії, ступінь захисту IP67 підходить для вологого середовища в цеху, точність ±0,02% НВ забезпечує точне вимірювання запасів.

• Бункери для подавання/бункери з борошном: зважування дозувальних бункерів у галузі переробки зерна, датчики встановлено на опорних ніжках у нижній частині бункера, конструкція з протиударним ефектом компенсує вплив падаючого матеріалу та взаємодіє з системою керування для забезпечення точного дозування.

2) Зважування стрічкових терезів/конвеєрів

• Промислові стрічкові ваги: зважування стрічок для транспортування насипних матеріалів на шахтах та електростанціях; датчики встановлено на кронштейні ролика, який сприймає сумарне навантаження від стрічки та матеріалів, час реакції ≤ 7 мс, підходить для сценаріїв безперервного транспортування, точність вимірювання ±0,1%.

• Конвеєр: використовується для зважування та сортування на лінії у галузях електроніки та харчової промисловості. Датчики вбудовано в нижню частину конвеєра для реального визначення ваги продукту та взаємодії з механізмом сортування. Середня точність задовольняє потреби масового виробництва.

3) Терези для середніх і малих вантажівок/платформові терези

• Платформа для майстерні: платформа для майстерні з вантажопідйомністю 1-5 т. Чотири датчики зсувного пруження встановлено в чотирьох кутах корпусу терезів. Фіксований кінець закріплено на підлозі, а несуча частина сприймає навантаження від маси терезів. Здатність протидіяти позацентровим навантаженням забезпечує сталу точність зважування в різних положеннях.

• Ваги для вантажівки-елеватора: портативний пристрій для зважування на вилковому автопідйомнику. Датчики встановлено на каретці вил для сприйняття вертикального навантаження вантажу. Сплав із сталі стійкий до ударів, підходить для динамічних умов зважування під час роботи вантажівки-елеватора.

4) Керування зусиллям автоматизованого обладнання

• Моніторинг тиску штампувального обладнання: контроль тиску на малих штампувальних верстатах. Датчики встановлено між штампувальним інструментом і корпусом машини для надання оперативних даних про величину зусилля, що запобігає пошкодженню матриць через перевантаження. Точність ±0,01%ВД забезпечує якість штампування.

• Керування силою роботизованої збірки: моніторинг тиску під час процесу збірки промислових роботів. Датчики зсувного променя інтегровані на кінці роботизованого маніпулятора для виявлення зусилля збірки та регулювання сили дії, що підходить для збірки автозапчастин та електронних компонентів.

5) Спеціальні галузеві застосування

• Вибухонебезпечні середовища: вибухозахищене зважувальне обладнання для вугільних шахт та нафтогазової промисловості. Використовуються вибухозахищені датчики зсувного променя типу Ex d IIB T4, встановлені у вибухозахищених зважувальних коробках, щоб відповідати вимогам безпеки у вибухонебезпечних середовищах.

• Агресивні середовища: зважувальне обладнання для гальванопластики та хімічної промисловості. Датчики виготовлені з нержавіючої сталі 316L із поверхневою пасивацією, стійкі до дії кислот та лугів, придатні для використання у сценаріях, таких як визначення концентрації електроліту при гальванопластиці чи зважування хімічних реагентів.

5. Інструкція з використання (практичний посібник)

1) Процес встановлення

• Підготовка: Очистіть поверхню для встановлення (переконайтеся, що вона рівна, без олії, і похибка плоскості ≤0,1 мм/м), перевірте зовнішній вигляд датчика (відсутність деформації тіла балки та пошкодження кабелю), виберіть кріпильні болти з різьбою M12–M24 відповідно до діапазону.

• Позиціонування та фіксація: Надійно затягніть нерухомий кінець датчика до кронштейна обладнання болтами, щоб забезпечити міцне кріплення без люфту; навантажувальний кінець має щільно прилягати до несучої конструкції, щоб навантаження діяло вертикально на тіло балки, уникайте поперечних та крутильних зусиль.

• Вимоги до підключення проводів: Для аналогових сигналів дотримуйтесь принципу підключення «червоний — живлення +, чорний — живлення –, зелений — сигнал +, білий — сигнал –»; для цифрових сигналів підключайте відповідно до контактів протоколу Modbus; проводи мають бути розташовані на відстані не менше 15 см від потужних джерел перешкод, таких як перетворювачі частоти.

• Захисна обробка: для встановлення на відкритому повітрі слід використовувати захисний дощовий ковпак; у вологому середовищі з’єднання кабелів мають бути герметизовані за допомогою водонепроникної розподільної коробки; у агресивному середовищі на несилові поверхні датчика слід нанести спеціальне антикорозійне покриття.

2) Калібрування та налагодження

• Калібрування нуля: ввімкніть живлення та прогрійте протягом 30 хвилин, потім виконайте команду «нульова калібровка», щоб переконатися, що вихідний сигнал навантаження знаходиться в межах ±0,002% НВ. Якщо відхилення занадто велике, перевірте надійність монтажу та можливість наявності бічного навантаження.

• Калібрування навантаження: послідовно встановіть еталонні вантажі 25%, 50% і 100% від номінального навантаження, запишіть значення вихідного сигналу в кожній точці, скоригуйте лінійну похибку за допомогою калібрувального програмного забезпечення та переконайтеся, що похибка в кожній точці навантаження ≤ допустиме значення класу C3 (±0,02% НВ).

• Лінійне тестування: рівномірно вибрати 5 контрольних точок у межах діапазону вимірювання для перевірки лінійності вихідного сигналу. Лінійна похибка має бути ≤ ±0,015% НВХ, щоб забезпечити стабільність точності на всьому діапазоні в середній частині.

3) Планове обслуговування

• Планове обслуговування: щомісяця очищайте пил і олію з поверхні датчика, перевіряйте затягненість кріпильних болтів; раз на квартал виконуйте калібрування нульової точки, а щороку — повну калібрування та перевірку характеристик.

• Усунення несправностей: при зміщенні даних спочатку перевірте напругу живлення (має бути стабільною в діапазоні 12–24 В постійного струму); при аномальних показаннях перевірте наявність перевантаження (перевищення 300% номінального навантаження може призвести до пошкодження) або деформацію балки та за необхідності замініть датчик.

6. Метод вибору (точно відповідає вимогам)

1) Визначення основних параметрів

• Вибір діапазону: вибирайте модель із діапазоном у 1,3–1,6 раза більшим за фактичне максимальне навантаження (наприклад, для максимального навантаження 5 т можна вибрати датчик на 6,5–8 т), щоб передбачити ударне навантаження та запас безпеки.

• Клас точності: виберіть клас C3 (похибка ≤ ±0,02% НВ) для промислової метрології, клас C6 (похибка ≤ ±0,03% НВ) для загального моніторингу та модель класу C3 з часом відгуку ≤ 7 мс для динамічного зважування.

• Тип сигналу: виберіть аналогові сигнали (4-20 мА) для традиційних систем керування, цифрові сигнали (RS485) для інтелектуальних систем та моделі з модулями бездротової передачі для сценаріїв промислового Інтернету речей.

2) Вибір за адаптивністю до навколишнього середовища

• Температура: виберіть звичайні моделі для нормальних умов (-20°С~60°С), моделі з компенсацією високих температур для високотемпературних умов (60°С~120°С) та морозостійкі моделі для низьких температур (-40°С~-20°С).

• Середовище: виберіть сплавну сталь (з нікельовим покриттям) для сухих умов, нержавіючу сталь 304 для вологих/слабокорозійних умов та нержавіючу сталь 316L для висококорозійних умов (кислотно-лужні розчини).

• Клас захисту: ≥IP66 для внутрішніх сухих приміщень, ≥IP67 для зовнішніх/вологих умов та ≥IP68 для підводних або запилених середовищ.

3) Монтаж та сумісність із системою

• Метод встановлення: для нижнього монтажу обладнання вибирайте кріплення болтами, для бічного — фланцеве з’єднання; при використанні кількох датчиків у системі зважування вибирайте цифрові моделі з підтримкою адресного кодування, щоб уникнути конфліктів сигналів.

• Сумісність: переконайтеся, що сигнал датчика відповідає протоколу зв’язку наявного лічильника/ПЛК. Наприклад, для ПЛК Siemens пріоритетно вибирайте моделі з підтримкою протоколу Profibus, щоб зменшити складність інтеграції.

4) Підтвердження додаткових вимог

• Вимоги до сертифікації: для вибухонебезпечних зон потрібна відповідна сертифікація за ступенем вибухозахисту (Ex d I для шахт вугілля, Ex ia IIC T6 для хімічної промисловості), для метрологічних застосувань — сертифікація CMC, а для експортної продукції — сертифікація OIML.

• Спеціальні функції: для динамічного зважування слід вибрати удароміцний підвищений тип (ударне навантаження ≥300% FS); для дистанційного моніторингу слід обрати модель із модулем NB-IoT/LoRa; для умов високих температур слід вибрати спеціалізовану модель із чіпом компенсації температури.

Резюме

Тензометричний перетворювач з консольною балкою має ключові переваги «точність у середньому діапазоні, гнучке встановлення та висока стійкість до ударних навантажень» і призначений переважно для вирішення таких завдань, як кутова установка обладнання, вимірювання локалізованого навантаження та захисту від динамічних ударів у промислових сценаріях із середнім навантаженням. Досвід користувача базується на зручності монтажу, відсутності необхідності в обслуговуванні та гарній сумісності з системою. Під час вибору моделі необхідно спочатку уточнити чотири основні вимоги: діапазон, точність, місце встановлення та умови навколишнього середовища, а потім прийняти рішення з урахуванням сумісності з системою та додаткових функцій; під час експлуатації слід уникати бічних навантажень і перевантажень, а також суворо дотримуватися графіку регулярної калібрування, щоб забезпечити тривалу стабільну роботу. Він підходить для промислових ємностей для сипких матеріалів, стрічкових ваг, невеликих і середніх вагових приладів та інших галузей і є основним рішенням у сенсорних системах для промислових зважувальних сценаріїв із низьким і середнім навантаженням.

Детальний дисплей

Параметри

| Назва параметра | Значення параметра |

| Діапазон датчика | 500 кг ~ 5000 кг |

| Клас точності | C2/C3 |

| Комплексна помилка | ±0,03 та ±0,02% НВ |

| Вихідна чутливість | 2,0±0,003 мВ/В |

| повзучість | ±0,023 та ±0,016% ВД/30 хв |

| Нульовий вихід | ±1,5% ВД |

| Імпеданс входу | 350±5 Ом |

| Вихідний імпеданс | 350±3 Ом |

| опір ізоляції | ≥5000 МОм (100 В пост. струму) |

| Вплив температури на нуль | ±0,029 та ±0,019% ВД/10℃ |

| Вплив температури на чутливість | ±0,017 та ±0,011% НЗ/10℃ |

| Діапазон компенсації температури | -10℃ ~ +40 ℃ |

| Діапазон температур експлуатації | -30℃ ~ +70 ℃ |

| Напруга екситації | 5 В пост. струму ~ 12 В пост. струму |

| Діапазон безпечного перевантаження | 150% |

| Граничний діапазон перевантаження | 200% |

| Наука про матеріали | Сплавна сталь |

| Рівень захисту | IP66 |