- Overzicht

- Aanbevolen producten

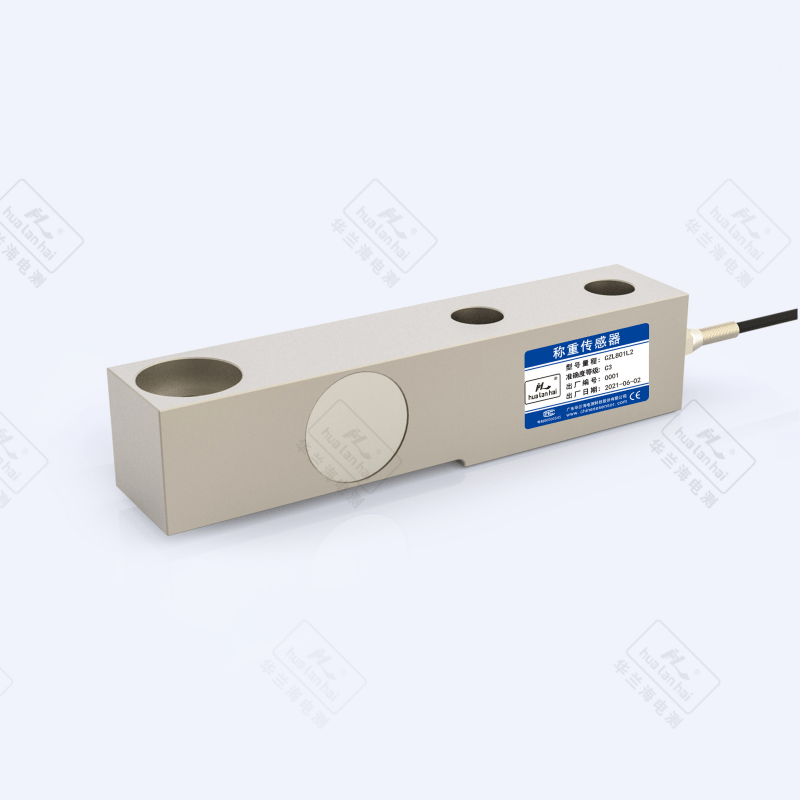

Productintroductie

De cantileverbalk belastingscel is een krachtgevoelig detectie-element dat is gebaseerd op het principe van weerstandsvervorming, met een cantilevervormige elastische massa die aan één uiteinde is bevestigd en aan het andere uiteinde vrij hangt als basisstructuur. Wanneer er een kracht op wordt uitgeoefend, zorgt de buigende vervorming van de balk ervoor dat de rekstrookjes weerstandsveranderingen produceren, die vervolgens worden omgezet in genormaliseerde elektrische signalen. Het combineert voordelen zoals een middellange belastingscapaciteit, flexibele installatieruimte en hoge slagvastheid, en wordt veel gebruikt in toepassingen met geconcentreerde belastingen van middelmatig tot laag niveau, zoals industriële opslagtanks, weegplatforms en bandweegschalen. De volgende details worden gepresenteerd vanuit de kernaspecten om aan de behoeften te voldoen van productselectie, technische beoordeling en oplossingsontwikkeling:

1. Producteigenschappen en kernfuncties

1) Constructie: Keurt een geïntegreerde cantileverbalkstructuur aan (balkdikte 8 - 50 mm, lengte 50 - 300 mm), met meerdere sets montagegaten aan het vaste uiteinde om de stabiliteit te verbeteren. De spanning aan het belaste uiteinde is geconcentreerd in het midden van de balk, waardoor meting van verticaal neerwaarts gerichte geconcentreerde belastingen mogelijk is, met uitstekende slagvastheid (kan kortdurende slagen weerstaan van 200% - 300% van de nominale belasting) en hoge efficiëntie van spanningsoverdracht.

2) Precisieprestaties: De nauwkeurigheidsklasse varieert van C3 tot C6, waarbij de meest gebruikte modellen C3 bereiken. Niet-lineariteitsfout ≤ ±0,02%WS, herhaalbaarheidsfout ≤ ±0,01%WS, nulafdrift ≤ ±0,003%WS/℃, en de stabiliteit van de nauwkeurigheid is beter dan die van vergelijkbare sensoren in middelgrote bereiken van 50 kg - 5 ton.

3) Materialen en bescherming: De elastische behuizing gebruikt doorgaans gelegeerd staal (Q235, 40CrNiMoA) of roestvrij staal 304/316L, waarbij het oppervlak is behandeld met stralen en ontroesten + nikkelplating (gelegeerd staal) of passivering (roestvrij staal); de beschermklasse is doorgaans IP66/IP67, en industriële zware modellen kunnen IP68 bereiken, geschikt voor complexe industriële omgevingen zoals stof en vochtigheid.

4) Installatieverenigbaarheid: Het vaste uiteinde ondersteunt boutbevestiging of lassen, en het krachtdragende uiteinde kan worden verbonden via schroefdraad, flenzen of drukkoppen, geschikt voor installatie op meerdere posities aan de onderzijde, zijkant enz. van apparatuur, en kan zowel afzonderlijk als parallel worden gebruikt, met hoge combinatieflexibiliteit.

Kernfuncties

1) Krachtmeting op middellange afstand: Gericht op statische/quasi-dynamische weging van middelzware en lichte belastingen (reactietijd ≤ 7 ms), met een bereik van 50 kg - 20 ton, waarbij de typische toepassingen voornamelijk liggen tussen 1 ton en 10 ton. Sommige zware modellen kunnen worden uitgebreid tot 50 ton, waarmee aan de eisen van de meeste industriële middelzware toepassingen wordt voldaan.

2) Gestandaardiseerde signaaluitgang: Levering van analoge signalen (4 - 20 mA, 0 - 5 V, 0 - 10 V) en digitale signalen (RS485/Modbus RTU), en sommige industriële modellen ondersteunen het HART-protocol, waardoor directe aansluiting op PLC's, DCS-systemen en wegingsbeheersystemen mogelijk is zonder extra signaalconditioneringsmodules.

3) Veiligheidsbescherming: Integreert temperatuurcompensatie voor een breed temperatuurbereik (-20℃ ~ 80℃), beschikt over overbelastingsbeveiliging (150% - 250% van de nominale belasting, modellen van gelegeerd staal kunnen 300% bereiken), explosieveilige modellen zijn gecertificeerd volgens Ex d IIB T4/Ex ia IIC T6, en sommige modellen zijn uitgerust met kabelbeveiliging tegen losscheuren.

4) Lange-termijnbetrouwbaarheid : Vermoeiingslevensduur ≥ 10⁶ belastingscycli, met een jaarlijkse drift van ≤ ±0,015%WS onder nominale belasting, geschikt voor toepassingen met langdurige continue bediening zoals industriële productielijnen en bewaking van materiaaltanks.

2. Kernproblemen die worden opgelost

1) Moeilijkheden bij installatie aan de rand van apparatuur: Door de beperking van traditionele sensoren die symmetrische installatie vereisen, kan de "één-eind-gefixeerde" constructie van de cantileverbalk rechtstreeks worden gemonteerd op de onderrand van de apparatuur of aan de zijkant van de beugel, waardoor het probleem van onvoldoende installatieruimte in het midden van apparatuur zoals materiaaltanks en platformweegschalen wordt opgelost.

2) Met afstand bepaalde meting van geconcentreerde belasting: In het middellange bereik van 1t - 10t wordt, dankzij het geoptimaliseerde ontwerp van de spanningsbelasting op de balk, de meetfout bij geconcentreerde belasting beperkt tot ±0,02%FS, waarmee aan de nauwkeurigheidseisen wordt voldaan voor middelzware toepassingen zoals industriële doseerprocessen en afweging van eindproducten.

3) Schade door dynamische stootbelasting: De buffervervormingseigenschappen van het elastomeer van de kantelbalk kunnen effectief de plotselinge schokken opnemen die worden veroorzaakt door het vallen van materialen en trillingen van apparatuur, waardoor de problemen van gemakkelijke beschadiging en nauwkeurigheidsafdrifting van traditionele sensoren in dynamische situaties worden opgelost.

4) Weegmethode met meerdere sensoren gecombineerd: De sensoren hebben een goede consistentie (fout ≤ ±0,01%FS voor dezelfde batch), ondersteunen 2 - 4 parallelle combinatieweegingen en lossen daarmee de problemen op van gewichtssommatie en uniformiteit van nauwkeurigheid in toepassingen met verdeelde krachten, zoals grote platformweegschalen en materiaaltanks.

5)Aanpassing aan harde industriële omgevingen: Door het gebruik van versterkt gelegeerd staal en het ontwerp met beschermingsklasse IP67 of hoger, worden de problemen van sensorcorrosie en signaalafwijkingen in stoffige omgevingen (zoals mijnen), vochtige omgevingen (zoals chemische industrie) en licht corrosieve omgevingen (zoals galvaniseren) opgelost.

3. gebruikerservaring

1) Hoge flexibiliteit bij installatie: De gestandaardiseerde montageopenheden aan het vaste uiteinde zijn aanpasbaar aan verschillende apparatuurconstructies, waardoor de behoefte aan professionele plaatsingsinstrumenten wordt weggenomen. De installatie kan met behulp van een niveau worden gekalibreerd en één persoon kan binnen 20 minuten de bevestiging en bedrading van één enkele sensor voltooien.

2)Eenvoudige bediening en kalibratie: Ondersteunt een-toets nulstelling van het weeginstrument, het kalibratieproces van drie punten (25%, 50%, 100% van de nominale belasting) is aanpasbaar aan scenario's met een middellange afstand, en het digitale model kan op afstand de parameterconfiguratie en kalibratie voltooien via de hostcomputersoftware

3) Beheersbare onderhoudskosten: De volledig afgesloten structuur vermindert de stofintroductie, met een jaarlijks gemiddeld storingspercentage ≤ 0,5%; de kerncomponenten ( rekstrookjes , terminals) zijn afzonderlijk verpakt, en lokale fouten kunnen afzonderlijk worden gerepareerd zonder dat een volledige vervanging nodig is.

4) Stabiele datafeedback: De fluctuatie van de statische meetgegevens is ≤ ±0,005% FS, met snelle respons en geen vertraging in quasi-dynamische scenario's (zoals een lopende band); het digitale model is uitgerust met een foutdiagnosefunctie die realtime waarschuwingen geeft bij afwijkingen zoals overbelasting en ondervoltage.

5) Sterke combinatieaanpasbaarheid: Bij parallelle aansluiting van meerdere sensoren ondersteunt het automatische beladingsverdeling, waardoor geen extra balanceringsapparaat nodig is. Dit past bij de ontwerpeisen van weegplatforms en materiaaltanks van verschillende maten en vermindert de complexiteit van systeemintegratie.

4. Typische toepassingsscenario's

1) Wegen van industriële materiaaltanks/hoppers

• Tanks voor chemische grondstoffen: Wegen van opslagtanks van 1 - 10 ton voor chemische grondstoffen, waarbij 2 - 4 cantileverbalksensoren symmetrisch zijn gemonteerd op de tankondersteuning. Het gelegeerde staal is corrosiebestendig, de IP67-bescherming is geschikt voor de vochtige omgeving van de werkplaats, en de nauwkeurigheid van ±0,02% FS zorgt voor precieze inventarisbepaling.

• Voer-/meelbunkers: Wegen van doseringsbunkers in de graanverwerkende industrie, met sensoren geïnstalleerd op de steunpoten onderaan de bunker. Het anti-impact ontwerp weerstaat de klap van vallend materiaal en zorgt, in combinatie met het regelsysteem, voor nauwkeurige doseerfuncties.

2) Wegen met bandweegschalen/transportbanden

• Industriële bandweegschalen: Wegen van transportbanden voor bulkmateriaal in mijnen en elektriciteitscentrales, met sensoren geïnstalleerd op de rollensteun, die de gecombineerde belasting van de band en het materiaal draagt. De responstijd ≤ 7 ms is geschikt voor continue transportscenario's, met een meetnauwkeurigheid van ±0,1%.

• Transportband: Gebruikt voor weging inline en sorteren in de elektronica- en voedingsindustrie. Sensoren zijn ingebed onderaan de transportband om het gewicht van producten in real time te detecteren en koppelen aan het sorteermechanisme. Middellange nauwkeurigheid voldoet aan de behoeften van massaproductie.

3) Medium en kleine vrachtwagenschalen/plattelandsweegschalen

• Workshop Weegschaal: 1-5 ton weegschaalplatform voor werkplaatsgebruik. Vier afschuifbalksensoren zijn geïnstalleerd op de vier hoeken van het weegplatform. Het vaste uiteinde is vastgemaakt aan de grond, terwijl het dragende uiteinde de belasting van het platform opneemt. De weerstand tegen excentrische belasting zorgt voor constante weegenauwkeid, ongeacht de positie.

• Vorkheftruckweegschaal: Draagbare weeginrichting voor vorkheftrucks. Sensoren zijn geïnstalleerd op de vorkheftruckvorkdrager om de verticale last van de goederen te dragen. Het gelegeerde staalmateriaal is stootvast, geschikt voor dynamische weegvereisten tijdens vorkheftruckoperaties.

4) Krachtregeling van automatiseringsapparatuur

• Drukmonitoring van persapparatuur: Drukregeling van kleine persmachines. Sensoren zijn geïnstalleerd tussen het pershoofd en het machinelichaam om realtime feedback te geven van de perskracht, waardoor matrijsschade door overbelasting wordt voorkomen. Een nauwkeurigheid van ±0,01%WS garandeert de perskwaliteit.

• Krachtregeling van robotassemblage: Drukmonitoring tijdens het assemblageproces van industriële robots. Schuifbuis-sensoren zijn geïntegreerd aan het uiteinde van de robotarm om de assemblagedruk te detecteren en de kracht van de beweging aan te passen, geschikt voor de assemblage van auto-onderdelen en elektronische componenten.

5) Toepassingen in speciale industrieën

• Ontploffingsveilige toepassingen: Ontploffingsveilige weegapparatuur voor de kolenmijn- en olie- en gasindustrie. Ex d IIB T4 ontploffingsveilige schuifbuis-sensoren worden gebruikt en geïnstalleerd in ontploffingsveilige weegbehuizingen om te voldoen aan de veiligheidseisen in explosieve omgevingen.

• Corrosieve omgevingen: Weegapparatuur voor de galvaniserings- en chemische industrie. Sensoren gemaakt van RVS 316L met oppervlaktepassivatie zijn bestand tegen corrosie door zuren en alkaliën, geschikt voor toepassingen zoals concentratiebepaling van galvaniseeroplossingen en het wegen van chemische reagentia.

5. Gebruiksaanwijzing (praktische handleiding)

1) Installatieprocedure

• Voorbereiding: Reinig het installatieoppervlak (zorg ervoor dat het vlak is, vrij van olie en dat de vlakheidstolerantie ≤0,1 mm/m bedraagt), controleer het uiterlijk van de sensor (geen vervorming van het balklichaam en geen beschadiging van de kabel) en selecteer montagebouten volgens M12-M24 specificatie op basis van het bereik.

• Positionering en bevestiging: Bevestig het vaste uiteinde van de sensor met bouten aan de apparatuurbeugel om te waarborgen dat deze stevig en zonder speling is bevestigd; het belaste uiteinde moet passen op de dragende constructie, zodat de belasting verticaal op de balk werkt, waardoor zijwaartse en wringkrachten worden vermeden.

• Bedradingsspecificatie: Bij analoge signalen geldt de bedradingsregel "rood - voeding +, zwart - voeding -, groen - signaal +, wit - signaal -"; bij digitale signalen dient te worden aangesloten volgens de overeenkomstige pinnen van het Modbus-protocol; de bedrading dient zich op een afstand van ≥15 cm te bevinden van sterke interferentiebronnen zoals frequentie-omvormers.

• Bescherming: Bij installatie buitenshuis dient een regenafdekking te worden toegevoegd; in vochtige omgevingen moeten kabelaansluitingen worden afgedicht met waterdichte aansluitdozen; in corrosieve omgevingen dient een speciale corrosiebestendige coating te worden aangebracht op de niet-dragende oppervlakken van de sensor.

2) Kalibratie en inbedrijfstelling

• Nulcalibratie: Zet de stroom aan en warm de sensor 30 minuten op, voer vervolgens het "nulcalibratie"-commando uit om ervoor te zorgen dat de nuluitgang binnen ±0,002%FS ligt. Indien de afwijking te groot is, controleer dan of de installatie stevig is en of er zijwaartse krachten aanwezig zijn.

• Belastingscalibratie: Plaats achtereenvolgens standaardgewichten van 25%, 50% en 100% van de nominale belasting, noteer de uitgangssignaalwaarden bij elk punt, corrigeer de lineaire fout via kalibratiesoftware, en zorg ervoor dat de fout bij elk belastingspunt ≤ de toelaatbare waarde van klasse C3 (±0,02%FS) is.

• Lineaire test: Selecteer gelijkmatig 5 meetpunten binnen het bereik, controleer de lineariteit van het uitgangssignaal; de lineaire fout dient ≤ ±0,015%FS te zijn, en de stabiliteit van de volledige schaalnauwkeurigheid in het middenbereik moet gewaarborgd zijn.

3) Regelmatig onderhoud

• Regelmatige inspectie: Maandelijks het stof en de olie van het sensorsoppervlak reinigen, de aanhaakspanning van de bevestigingsbouten controleren; eenmaal per kwartaal nulpuntskalibratie uitvoeren en jaarlijks volledige schaal- en prestatietesten uitvoeren.

• Storingsafhandeling: Wanneer de meetwaarden afwijken, controleer dan eerst de voedingsspanning (moet stabiel zijn tussen 12-24V DC); bij abnormale uitlezingen, controleer op overbelasting (belasting boven 300% van de nominale belasting leidt gemakkelijk tot beschadiging) of balkvervorming, en vervang de sensor indien nodig.

6. Selectiemethode (precies afgestemd op vereisten)

1) Bepaling van kernparameters

• Bereikselectie: Kies een model met een bereik van 1,3-1,6 keer de werkelijke maximale belasting (bijvoorbeeld bij een maximale belasting van 5 ton kan een sensor van 6,5-8 ton worden gekozen), om ruimte te laten voor stootbelasting en een veiligheidsmarge.

• Nauwkeurigheidsklasse: Kies klasse C3 (fout ≤ ±0,02%WS) voor industriële metrologie, klasse C6 (fout ≤ ±0,03%WS) voor algemene monitoring, en een model van klasse C3 met een responstijd ≤ 7 ms voor dynamisch wegen.

• Signaaltype: Kies analoge signalen (4-20mA) voor traditionele besturingssystemen, digitale signalen (RS485) voor intelligente systemen, en modellen met draadloze transmissiemodules voor industriële IoT-scenario's.

2) Selectie op basis van milieuaanpassingsvermogen

• Temperatuur: Kies standaardmodellen voor normale toepassingen (-20°C~60°C), modellen met hoge-temperatuurcompensatie voor hoge-temperatuurtoepassingen (60°C~120°C) en koudebestendige modellen voor lage-temperatuurtoepassingen (-40°C~-20°C).

• Medium: Kies gelegeerd staal (vernikkeld) voor droge omgevingen, RVS 304 voor vochtige/licht corrosieve omgevingen, en RVS 316L voor sterk corrosieve omgevingen (zuur-basissoplossingen).

• Beveiligingsklasse: ≥IP66 voor binnen droge omgevingen, ≥IP67 voor buiten/vochtige omgevingen en ≥IP68 voor onderwater- of stofintensieve omgevingen.

3) Installatie en systeemcompatibiliteit

• Montagemethode: Kies boutbevestiging voor onderkantinstallatie van apparatuur, flensverbinding voor zijinstallatie; wanneer meerdere sensoren worden gebruikt in een weegsysteem, kies digitale modellen die adrescodering ondersteunen om signaalconflicten te voorkomen.

• Compatibiliteit: Controleer of het sensorsignaal overeenkomt met het communicatieprotocol van de bestaande meter/PLC, bijvoorbeeld voor Siemens PLC is het raadzaam om modellen te kiezen die het Profibus-protocol ondersteunen om de integratiemoeilijkheden te verkleinen.

4) Bevestiging van Aanvullende Eisen

• Certificeringsvereisten: Voor explosiegevaarlijke omgevingen is een overeenkomstige explosiebeveiligingsklasse vereist (Ex d I voor mijnen, Ex ia IIC T6 voor chemische industrie), voor meettoepassingen is CMC-certificering vereist en voor exportproducten is OIML-certificering vereist.

• Speciale kenmerken: Voor dynamisch wegen dient het slagvaste versterkte type (stootbelasting ≥300%FS) te worden gekozen; voor afstandsbediening dient een model met NB-IoT/LoRa-module te worden geselecteerd; voor hoge-temperatuurtoepassingen moeten speciale modellen met temperatuurcompensatiechips worden gekozen.

Samenvatting

De cantilever balk belastingscel heeft kernvoordelen van "precisie in het middelste bereik, flexibele installatie en hoge slagvastheid", en lost voornamelijk problemen op zoals randinstallatie van apparatuur, meting van geconcentreerde belasting en bescherming tegen dynamische schokken in industriële toepassingen met middelzware belasting. De gebruikerservaring richt zich op gemakkelijke installatie, onderhoudsvrij gebruik en goede systeemcompatibiliteit. Bij het kiezen van een model moet eerst duidelijkheid zijn over de vier kernvereisten: meetbereik, nauwkeurigheid, installatielocatie en omgeving, waarna de keuze gemaakt dient te worden op basis van systeemcompatibiliteit en aanvullende functies; tijdens het gebruik dienen zijdelingse krachten en overbelasting vermeden te worden, en moeten regelmatige kalibratieprocedures strikt worden nageleefd om een langdurig stabiele werking te garanderen. Het is geschikt voor industriële materiaalvaten, bandweegschalen, kleine en middelgrote weeginstrumenten en andere toepassingen, en vormt de gangbare sensorsoplossing voor industriële weegtoepassingen met lage tot middelzware belasting.

Detail weergave

Parameters

| Parameter naam | Parameterwaarde |

| Sensorgevoeligheid | 8T |

| Nauwkeurigheidsklasse | C2 |

| Uitgebreide fout | ±0,03% FS |

| Uitgangsgevoeligheid | 2,0±0,003 mV/V |

| - Wat een rotzooi. | ±0,023% MG/30 min |

| Nuluitgang | ±1,5% MGW |

| Invoerimpedantie | 350±5Ω |

| Uitgangsimpedantie | 350±3Ω |

| isolatieweerstand | ≥5000 MΩ(100VDC) |

| Invloed van nultemperatuur | ±0,029% MG/10℃ |

| Temperatuurinvloed op gevoeligheid | ±0,017% FS/10℃ |

| Temperatuurcompensatiebereik | -10℃ ~ +40 ℃ |

| Werktemperatuursbereik | -30℃ ~ +70 ℃ |

| Aanzetspanning | 5VDC ~ 12VDC |

| Veilig overbelastingsbereik | 150% |

| Beperk overbelastingsbereik | 200% |

| Materiaalkunde | Van metaal |

| Beschermlaag | IP66 |