- Översikt

- Rekommenderade Produkter

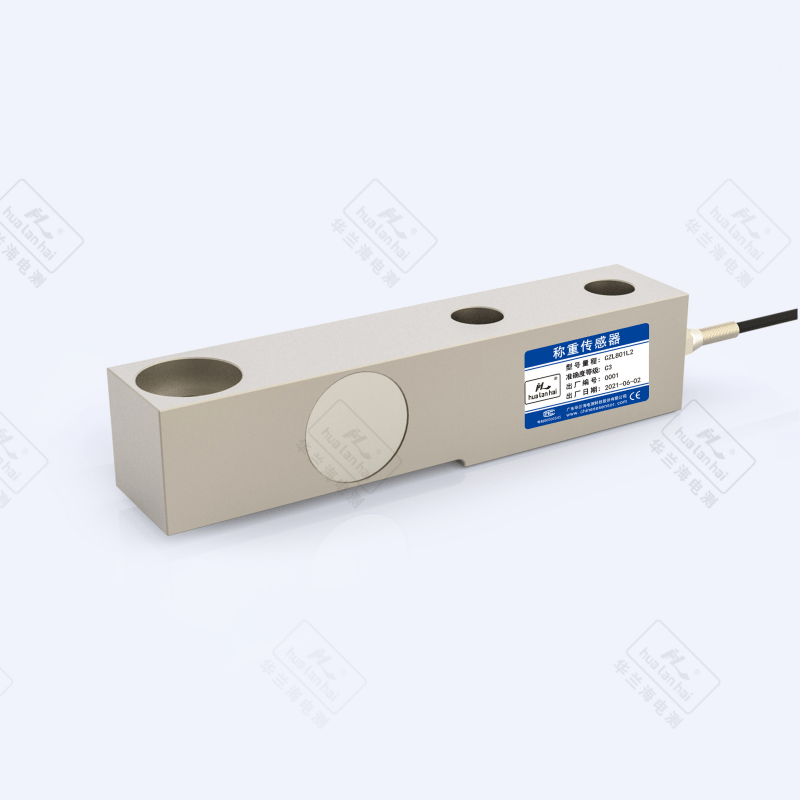

Produktintroduktion

Konsolbalkuppviktigenscell är ett kraftkänsligt detekteringselement baserat på töjningsmotståndsprincipen, med en konsolformad elastisk kropp fixerad i ena änden och upphängd i den andra änden som sin kärnstruktur. När den utsätts för kraft orsakar balkens böjdeformation att töjningsgivaren producerar motståndsändringar, vilka sedan omvandlas till standardiserade elektriska signaler. Den kombinerar fördelar såsom medelstor lastkapacitet, flexibelt installationsutrymme och god stötfasthet, och används brett i scenarier med koncentrerade laster av medel- till låg nivå, såsom industriella materialtankar, plattformsvågar och bandvågar. Följande detaljer presenteras utifrån kärndimensionerna för att möta behoven av produkt val, teknisk utvärdering och lösningsskrivning:

1. Produktfunktioner och kärnfunktioner

1) Konstruktionsdesign: Använder en integrerad konsolbalkkonstruktion (balktjocklek 8–50 mm, längd 50–300 mm), med flera uppsättningar av fästningshål i den fixerade änden för att förbättra stabiliteten. Spänningen i den kraftbelastade änden är koncentrerad till mitten av balken, vilket möjliggör mätning av vertikalt nedåtriktade punktbelastningar, med utmärkt slagstyrka (klarar ögonblickliga stötar på 200–300 % av den märkta belastningen) och hög effektivitet i spänningsöverföring.

2) Prestanda med hög precision: Noggrannhetsklass täcker C3–C6, där dominerande modeller når C3. Icke-linjäritetsfel ≤ ±0,02 %FS, repeterbarhetsfel ≤ ±0,01 %FS, nolldrift ≤ ±0,003 %FS/℃, och noggrannhetsstabilitet är bättre än liknande sensorer i medelstora intervall på 50 kg–5 ton.

3) Material och skydd: Elastisk kropp använder vanligtvis legeringsstål (Q235, 40CrNiMoA) eller 304/316L rostfritt stål, med yta behandlad med sandblästring och rostborttagning + nickelplätering (legeringsstål) eller passivering (rostfritt stål); skyddsklassen är typiskt IP66/IP67, och industriella tunga modeller kan nå IP68, lämpligt för komplexa industriella miljöer som damm och fuktighet.

4) Installationskompatibilitet: Det fasta ändstödet stöder skruvfästning eller svetsning, och kraftbärande ände kan anslutas via gängor, flänsar eller tryckhuvuden, lämpligt för montering på flera positioner i botten, sida m.m. av utrustning, och kan användas enskilt eller parallellt, med hög kombinationsflexibilitet.

Kärnfunktioner

1) Kraftmätning med medellång räckvidd: Fokuserar på statisk/kvastidynamisk vägning av medelstora och lägre laster (svarstid ≤ 7 ms), med ett omfång som täcker 50 kg – 20 ton, och typiska tillämpningar koncentrerade inom intervallet 1–10 ton. Vissa kraftfulla modeller kan utökas till 50 ton, vilket möter behoven i de flesta industriella scenarier med medellast.

2) Standardiserad signalutgång: Tillhandahåller analoga signaler (4–20 mA, 0–5 V, 0–10 V) och digitala signaler (RS485/Modbus RTU), och vissa industriella modeller stöder HART-protokollet, vilket möjliggör direktanslutning till PLC, DCS och viktsystem utan extra signalbearbetningsmoduler.

3) Säkerhetsfunktioner: Integrerad temperaturkompensation för brett temperaturintervall (-20 °C – 80 °C), har överbelastningsskydd (150 % – 250 % av märkbelastningen, legerat stålmodeller kan nå 300 %), explosionssäkra modeller är certifierade enligt Ex d IIB T4/Ex ia IIC T6, och vissa modeller inkluderar kablar med lossningsförhindring.

4)Långsiktig tillförlitlighet : Tröghetslivslängd ≥ 10⁶ belastningscykler, med årlig driftdrift ≤ ±0,015 %FS under märkbelastning, lämplig för långsiktiga kontinuerliga driftsscenario såsom industriella produktionslinjer och övervakning av materialtankar.

2. Kärnproblem som lösts

1) Svårigheter med installation vid utrustningens kant: För att hantera begränsningarna hos traditionella sensorer som kräver symmetrisk installation kan "en-änd fast" struktur av kantelverbalken installeras direkt på den nedre kanten av utrustningen eller på sidan av fästet, vilket löser problemet med otillräckligt installationsutrymme i mitten av utrustning som materialbehållare och

2) Mellersta avstånd, koncentrerad belastningsmätning: I det medelstora intervallet 1 t - 10 t, genom den optimerade utformningen av balkkroppsspänningen, kontrolleras mätfel för koncentrerad belastning inom ± 0,02% FS, vilket uppfyller noggrannhetskraven för scenarier med medellast såsom industriell batchning och vägning av färdig produkt.

3) Skador från dynamisk slagbelastning: Buffertdeformationsegenskaperna hos konsolbalkens elastomer kan effektivt absorbera den momentana stötkraften orsakad av materialnedsläpp och utrustningsvibration, vilket löser problemen med lätt skadebenlighet och noggrannhetsdrift hos traditionella sensorer i dynamiska scenarier.

4) Flersensors kombinerad vägning: Sensorerna har god konsistens (fel ≤ ± 0,01% FS för samma parti), stöder 2 - 4 parallella kombinationsvägning och löser problemen med viktöverlapning och noggrannhetsuniformitet i scenarier med fördelade krafter som stora plattformsväger och materialbehållare.

5) Anpassning till hårda industriella miljöer: Genom förstärkning av legerat stålmaterial och design med skyddsnivå IP67 eller högre löses problemen med sencors korrosion och signalfel i miljöer med damm (t.ex. gruvmiljöer), fuktighet (t.ex. kemisk industri) och svag korrosion (t.ex. galvanisering).

3. användarupplevelse

1) Hög installationsflexibilitet: De standardiserade monteringshålen i den fasta änden kan anpassas till olika utrustningsstrukturer, vilket eliminerar behovet av professionella positioneringsverktyg. Installationskalibrering kan utföras med hjälp av en vattenpass, och en enskild person kan slutföra fixering och koppling av en enskild sensor inom 20 minuter.

2) Enkel drift och kalibrering: Stödjer enkelknappsnollställning av väginstrumentet, trepunktskalibreringsprocessen (25 %, 50 %, 100 % av märkbelastning) är anpassad till medelstora intervall, och den digitala modellen kan på distans slutföra parameterkonfiguration och kalibrering via värddatorprogramvara.

3) Kontrollerade underhållskostnader: Den helt förseglade konstruktionen minskar damminträngning, med en genomsnittlig årlig felfrekvens ≤ 0,5 %; kärnkomponenterna ( töjningsgivare , terminaler) är separat förpackade, och lokala fel kan repareras separat utan att behöva byta ut hela enheten.

4) Stabil dataläge: Den statiska mätdatans fluktuation ≤ ±0,005 %FS, med snabb respons och ingen fördröjning i kvasidynamiska scenarier (till exempel bandtransportör); den digitala modellen är utrustad med feldiagnostikfunktion som ger realtidsvarningar vid avvikelser såsom överbelastning och låg spänning.

5) Stark kombinationsanpassningsförmåga: När flera sensorer ansluts parallellt stöder den automatisk lastfördelning, vilket eliminerar behovet av en extra jämnare. Detta anpassar sig till designkraven för plattformsvågar och materialtankar av olika storlekar och minskar svårigheten i systemintegration.

4. Typiska användningsscenarier

1) Vägning av industriella materialtankar/hoppar

• Kemiska råmaterialtankar: Vägning av 1–10 t kemiska råmaterialtankar, med 2–4 momentfri balksensorer symmetriskt monterade under tankens bottenfäste. Legerat stålmaterial är korrosionsbeständigt, IP67-skydd är lämpligt för verkstads fuktiga miljö, och noggrannheten ±0,02 %FS säkerställer exakt inventeringsmätning.

• Fyllnings-/mjölkärl: Vägning av batchkärl inom kornbearbetningsindustrin, med sensorer monterade på stödbenen i botten av kärlen. Den slagtåliga konstruktionen hanterar påverkan från fallande material och möjliggör tillsammans med styrsystemet exakt påfyllning.

2) Vägning av bandvågar/bandtransportörer

• Industriella bandvågar: Vägning av transportband för bulkmaterial i gruvor och kraftverk, med sensorer monterade på rullbäraren, som bär det kombinerade belastningen av bandet och materialet. Svarstid ≤ 7 ms anpassas till kontinuerliga transportsituationer, med en mätgenauhet på ±0,1 %.

• Transportör: Används för linjevägning och sortering inom elektronik- och livsmedelsindustrin. Sensorer är inbyggda i botten av transportören för att upptäcka produktvikt i realtid och kopplas samman med sorteringsmekanismen. Medelhög noggrannhet uppfyller behoven i massproduktion.

3) Medelstora och små lastbilsvågar/plattformsvågar

• Verkstadplattformvåg: 1-5 ton verkstadsvåg för omsättning. Fyra skjuvbalksensorer är installerade i de fyra hörnen av vågkroppen. Det fasta änden är fäst vid marken, och det bärande ändet bär lasten från vågkroppen. Den excentriska lastkapaciteten säkerställer konsekvent vägningsnoggrannhet vid olika positioner.

• Gaffeltrucksvåg: Portabel vägningsanordning för gaffeltruck. Sensorer är monterade på gaffeltruckens gaffelbärare för att ta upp den vertikala lasten från godset. Material av legerat stål är slagtåligt och lämpar sig för dynamiska vägningskrav under gaffeltruckens arbete.

4) Kraftstyrning av automationsutrustning

• Tryckövervakning av pressutrustning: Tryckstyrning av små presstillämpningar. Sensorer är installerade mellan presshuvudet och maskinkroppen för att ge realtidsåterkoppling av presskraftens värde och därmed förhindra skador på verktyg orsakade av överbelastning. En noggrannhet på ±0,01 %FS säkerställer presskvaliteten.

• Kraftstyrning vid robotmontering: Tryckövervakning i monteringsprocessen för industrirobotar. Skjuvstrålsensorer integreras i änden av robotarmen för att upptäcka monteringstryck och justera kraftverkan, lämpligt för montering av fordonsdelar och elektroniska komponenter.

5) Särskilda industriella tillämpningar

• Explosionssäkra scenarier: Explosionssäker vägutrustning för gruv- samt olje- och gasindustrin. Ex d IIB T4 explosionssäkra skjuvstrålsensorer används och installeras i explosionssäkra vägboxar för att uppfylla säkerhetskraven i explosiva miljöer.

• Korrosiva miljöer: Vägutrustning för galvanisering och kemisk industri. Sensorer tillverkade av rostfritt stål 316L med ytpassivering är korrosionsbeständiga mot syror och baser, lämpliga för tillämpningar såsom koncentrationsovervakning av galvanolösningar och vägning av kemikalier.

5. Anvisningar för användning (praktisk guide)

1) Installationsprocess

• Förberedelse: Rengör monteringsytan (se till att den är plan, fri från olja och att planhetsfelet ≤0,1 mm/m), kontrollera sensorns yttre utseende (ingen deformation av balkkroppen och inget skador på kabeln) och välj fästskruvar i storlek M12–M24 enligt omfång.

• Positionering och fixering: Fäst det fasta ändet av sensorn på utrustningens bärverk med skruvar så att det sitter ordentligt utan lösning; det bärande ändet ska passa tätt mot den bärande konstruktionen så att lasten verkar vertikalt på balkkroppen, för att undvika sidokrafter och vridande krafter.

• Kablanslutning: För analoga signaler, följ anslutningsprincipen "rött – ström +, svart – ström –, grönt – signal +, vitt – signal –"; för digitala signaler, anslut enligt motsvarande pinnar för Modbus-protokollet; kablage ska hållas på avstånd från starka störkällor såsom frekvensomvandlare, med ett avstånd ≥15 cm.

• Skyddsanordningar: För utomhusinstallation bör en regnskyddsdusch läggas till; i fuktiga miljöer bör kabelförbindningar tätnas med vattentäta fördelningslådor; i korrosiva miljöer bör en särskild anti-korrosionsbeläggning appliceras på icke-bärande ytor av sensorn.

2) Kalibrering och felsökning

• Nollkalibrering: Slå på strömmen och förvärma i 30 minuter, kör sedan kommandot "nollkalibrering" för att säkerställa att nollutgången ligger inom ±0,002 %FS. Om avvikelsen är för stor ska du kontrollera om installationen är fast och om det finns någon sidokraft.

• Lastkalibrering: Placera standardvikter motsvarande 25 %, 50 % och 100 % av märklasten i tur och ordning, registrera utgångssignalvärdet vid varje punkt, korrigerar linjaritetsfelet via kalibreringsprogramvara och säkerställ att felet vid varje lastpunkt ≤ tillåtet värde för klass C3 (±0,02 %FS).

• Linjärtest: Välj jämnt fördelade 5 testpunkter inom mätområdet, verifiera linjäriteten i utsignalen, linjärfel bör vara ≤ ±0,015 %FS och säkerställ stabiliteten i fullskale noggrannhet i mellersta området.

3) Regelbunden underhåll

• Regelbunden kontroll: Rengör damm och olja från sensorytan månadsvis, kontrollera fästdonens åtdragning; utför nollpunktskalibrering en gång per kvartal och slutför fullskalekalibrering samt prestandatest årligen.

• Felsökning: När data dras iväg ska du först kontrollera spänningsmatningen (stabil vid 12–24 V likström); vid onormal avläsning, kontrollera om det föreligger överlast (belastning över 300 % av den nominella lasten kan orsaka skador) eller balkdeformation, och byt ut sensorn vid behov.

6. Urvalsmetod (exakt anpassad efter krav)

1) Bestämning av kärnparametrar

• Urval av mätområde: Välj en modell med ett mätområde 1,3–1,6 gånger den faktiska maximala lasten (till exempel, för en maximal last på 5 ton, kan en 6,5–8 tons sensor väljas), för att lämna utrymme för stötlaster och säkerhetsmarginal.

• Noggrannhetsklass: Välj klass C3 (fel ≤ ±0,02 %FS) för industriell metrologi, klass C6 (fel ≤ ±0,03 %FS) för allmän övervakning och en modell av klass C3 med svarstid ≤ 7 ms för dynamisk vägning.

• Signaltyp: Välj analoga signaler (4–20 mA) för traditionella styrsystem, digitala signaler (RS485) för intelligenta system samt modeller med trådlösa överföringsmoduler för industriella IoT-scenarier.

2) Val av miljöanpassning

• Temperatur: Välj vanliga modeller för normala förhållanden (-20°C~60°C), modeller med högtemperaturkompensation för högtemperaturförhållanden (60°C~120°C) och kalltåliga modeller för lågtemperaturförhållanden (-40°C~-20°C).

• Medium: Välj legerat stål (nickelbelagt) för torra miljöer, rostfritt stål 304 för fuktiga/lätt korrosiva miljöer och rostfritt stål 316L för starkt korrosiva miljöer (syra-bas-lösningar).

• Skyddsklass: ≥IP66 för inomhus torra miljöer, ≥IP67 för utomhus/fuktiga miljöer och ≥IP68 för undervattens- eller dammrika miljöer.

3) Installation och systemkompatibilitet

• Installationsmetod: Välj skruvfästning för botteninstallation av utrustning, flänskoppling för sidoinstallation; när flera sensorer används i ett vägsystem, välj digitala modeller som stöder adresskodning för att undvika signalkonflikter.

• Kompatibilitet: Bekräfta att sensorsignalen matchar kommunikationsprotokollet för befintlig mätare/PLC, t.ex. för Siemens PLC bör modeller som stöder Profibus-protokollet prioriteras för att minska integrationsomgången.

4) Bekräftelse av ytterligare krav

• Certifieringskrav: Explosionsskyddade scenarier kräver motsvarande explosionsskyddsklassificering (Ex d I för gruvor, Ex ia IIC T6 för kemisk industri), mätsituationer kräver CMC-certifiering och exportprodukter kräver OIML-certifiering.

• Särskilda funktioner: För dynamisk vägning bör den förstärkta slagtåliga typen (stötlaster ≥300%FS) väljas; för fjärrövervakning bör modeller med NB-IoT/LoRa-moduler väljas; för högtemperaturförhållanden bör särskilda modeller med temperaturkompensationschip väljas.

Sammanfattning

Balkbelastningscellen har kärnfördelar som "precision i medelomfång, flexibel installation och stark slagstyrka" och löser främst problem som kantinstallation av utrustning, mätning av koncentrerad last och skydd mot dynamisk påverkan i industriella scenarier med medellast. Användarupplevelsen fokuserar på enkel installation, underhållsfrihet och god systemkompatibilitet. Vid modellval måste de fyra kärnkraven om mätomfång, noggrannhet, installationsplats och miljö först specificeras, varefter valet görs utifrån systemkompatibilitet och ytterligare funktioner. Under användning bör sidokrafter och överbelastning undvikas, och regelbunden kalibrering ska strikt följa gällande standarder för att säkerställa långsiktig stabil drift. Produkten är lämplig för industriella materialtankar, bandvågar, små och medelstora vägningsinstrument och andra liknande områden, och utgör den dominerande sensorteknologin för industriella vägningsapplikationer med lägre till medellast.

Detaljerad visning

Parametrar

| Parameternamn | Parametertal |

| Sensormeny | 8T |

| Noggrannhetsklass | C2 |

| Omfattande fel | ±0,03 % FS |

| Utdatakänslighet | 2,0±0,003 mV/V |

| - Sväpnad. | ±0,023 % FS/30 min |

| Noll utgång | ±1,5 % FS |

| Inmatningsimpedans | 350±5 Ω |

| Utgångsimpedans | 350±3 Ω |

| isolationsmotstånd | ≥5000 MΩ (100 VDC) |

| Inverkan av nolltemperatur | ±0,029 % FS/10 °C |

| Känslighetsinverkan av temperatur | ±0,017 % FS/10℃ |

| Temperaturkompensationsområde | -10℃ ~ +40 ℃ |

| Driftstemperaturområde | -30℃ ~ +70 ℃ |

| Ekitationsspänning | 5 VDC ~ 12 VDC |

| Säkert överbelastningsområde | 150% |

| Gräns för överbelastning | 200% |

| Materialvetenskap | Läkningsstål |

| Skyddsnivå | IP66 |