- Genel Bakış

- Önerilen Ürünler

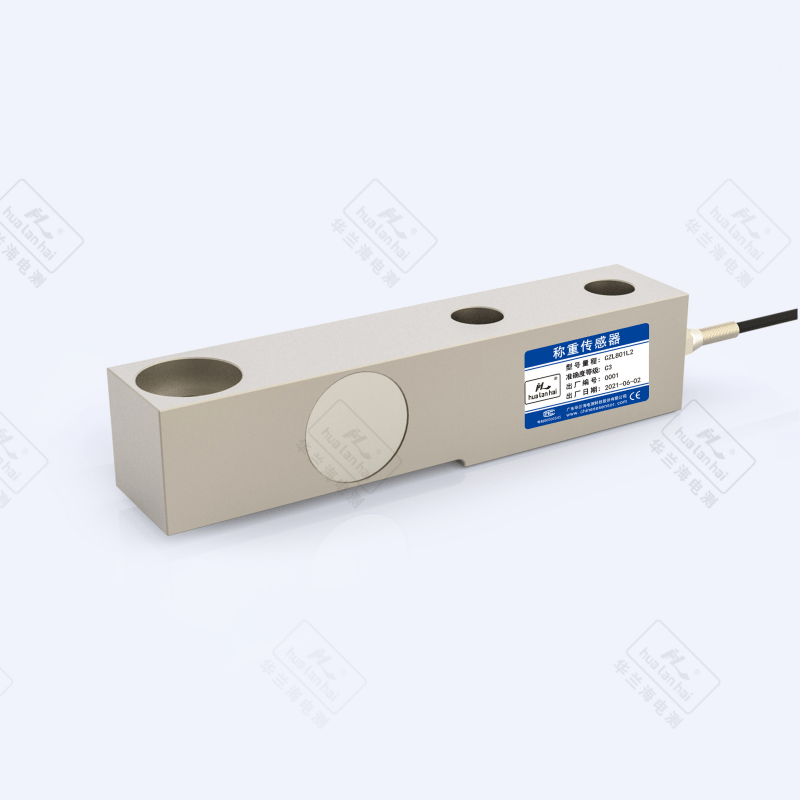

Ürün Tanıtımı

Konsol kiriş yük hücresi, bir ucu sabitlenmiş ve diğer ucu askıda olan konsol kiriş şeklindeki esnek gövdesi ile temel yapıya sahip, şekil değiştirme direnci prensibine dayalı kuvvete duyarlı bir algılama elemanıdır. Kuvvet uygulandığında, kirişin eğilme deformasyonu, direnç değişimleri üreten şekil değiştirme ölçerini (strain gauge) harekete geçirir ve bu değişimler daha sonra standartlaştırılmış elektrik sinyallerine dönüştürülür. Orta düzeyde yük kapasitesi, esnek montaj alanı ve yüksek darbe direnci gibi avantajları bir araya getirir ve endüstriyel malzeme tankları, platform terazileri ve bantlı teraziler gibi düşük ve orta düzeyde yoğunlaşmış yüklerin bulunduğu uygulama alanlarında yaygın olarak kullanılır. Aşağıda, ihtiyaçları karşılamak amacıyla temel boyutlardan başlayarak ayrıntılar sunulmuştur ürün seçim, teknik değerlendirme ve çözüm yazımı ihtiyaçlarını karşılamak üzere temel boyutlardan başlayarak sunulmuştur:

1. Ürün Özellikleri ve Fonksiyonların Temel Özellikleri

1) Yapısal Tasarım: Entegre konsol kiriş yapısını benimser (kılavuz kalınlığı 8 - 50 mm, uzunluk 50 - 300 mm), sabit uçta stabiliteyi artırmak için çoklu montaj delikleri bulunur. Yük uygulanan uçtaki gerilme, kirişin orta kısmında yoğunlaşır ve dikey aşağı yönlü tekil yüklerin ölçülmesini destekler. Olağanüstü darbe direncine (anlık olarak nominal yükün %200 - %300'üne dayanabilir) ve yüksek gerilme aktarım verimliliğine sahiptir.

2) Hassasiyet Performansı: Doğruluk sınıfı C3 - C6 aralığını kapsar ve yaygın modeller C3'e ulaşır. Doğrusallık hatası ≤ ±0,02%FS, tekrarlanabilirlik hatası ≤ ±0,01%FS, sıfır nokta kayması ≤ ±0,003%FS/℃ ve doğruluk stabilitesi 50 kg - 5 ton arası orta mesafe senaryolarında benzer sensörlerden daha üstündür.

3) Malzemeler ve Koruma: Elastik gövde genellikle alaşımlı çelik (Q235, 40CrNiMoA) veya 304/316L paslanmaz çelik kullanır ve yüzeyi kumlama ve pas kaldırma + nikel kaplama (alaşımlı çelik) veya pasivasyon işlemine (paslanmaz çelik) tabi tutulur; koruma sınıfı genellikle IP66/IP67'dir ve endüstriyel ağır hizmet modelleri toz ve nem gibi karmaşık endüstriyel ortamlarda kullanım için IP68'e kadar ulaşabilir.

4) Kurulum Uygunluğu: Sabit uç, cıvata ile sıkıştırma veya kaynak yapmaya uygun olup, yük taşıyan uç vida, flanş veya basınç başlıkları ile bağlanabilir. Ekipmanın alt, yan gibi çoklu konumlara montaj için uygundur ve tek başına veya paralel olarak kullanılabilir; yüksek oranda birleşim esnekliği sunar.

Temel fonksiyonlar

1)Orta Mesafeli Kuvvet Ölçümü: Orta ve düşük yüklerin statik/kvazidinamik tartımına odaklanır (tepki süresi ≤ 7ms), ölçüm aralığı 50 kg - 20 ton arasında değişir ve tipik uygulamalar genellikle 1t - 10t aralığında yoğunlaşır. Bazı ağır hizmet modelleri 50 tona kadar genişletilebilir ve çoğu endüstriyel orta yük senaryosunun ihtiyaçlarını karşılar.

2) Standartlaştırılmış Sinyal Çıkışı: Analog sinyaller (4 - 20mA, 0 - 5V, 0 - 10V) ve dijital sinyaller (RS485/Modbus RTU) sağlar ve bazı endüstriyel sınıf modeller HART protokolünü destekler, bu da ek sinyal koşullandırma modülleri olmadan doğrudan PLC, DCS ve tartım yönetim sistemlerine bağlanmasını sağlar.

3) Güvenlik Koruma Fonksiyonu: Geniş sıcaklık aralığında sıcaklık kompanzasyonu (-20℃ ~ 80℃) entegre eder, aşırı yüke karşı koruma özelliğine sahiptir (anma yükünün %150 - %250'si, alaşımlı çelik modellerde %300'e kadar çıkabilir), patlama-proof modeller Ex d IIB T4/Ex ia IIC T6 sertifikasına sahiptir ve bazı modeller kablo kopmaya karşı korumalı konektörlere sahiptir.

4)Uzun Vadeli Güvenilirlik : Yorulma ömrü ≥ 10⁶ yük döngüsü, anma yük altında yıllık sapma ≤ ±%0,015 FS değerindedir ve endüstriyel üretim hatları ve malzeme tankı izleme gibi uzun süreli sürekli çalışma senaryoları için uygundur.

2. Çözülen Temel Sorunlar

1) Ekipmanın Kenarına Montajda Zorluk: Simetrik kurulumu gerektiren geleneksel sensörlerin sınırlamalarını ele alan, kantilever kirişinin "tek uç sabit" yapısı, malzeme tankları ve platform ölçekleri gibi ekipmanların merkezinde yeterli kurulum alanının olmaması sorunu çözmek için doğrudan ekipmanın alt kenarına veya destek tarafına kurulabilir.

2) Orta Mesafeli Yoğun Yük Ölçümü: 1t - 10t orta aralığında, ışın gövdesinin gerginliğinin optimize edilmiş tasarımı sayesinde, yoğun yükün ölçüm hatası ± 0,02% FS içinde kontrol edilir ve endüstriyel serileme ve bitmiş ürün tartımı gibi orta yük senaryolarının doğruluk gereksinimlerini karşılar.

3) Dinamik darbe yükünden kaynaklanan hasar: Konsol kiriş elastomerinin tampon deformasyon özellikleri, malzeme düşüşü ve ekipman titreşimi nedeniyle oluşan ani darbeleri etkili bir şekilde emebilir ve dinamik senaryolarda geleneksel sensörlerin kolay hasar görme ve doğruluk kayması problemlerini çözer.

4) Çoklu Sensör Kombinasyonlu Tartım: Sensörler iyi tutarlılığa sahiptir (sama parti için hata ≤ ± 0.01% FS), 2 - 4 paralel kombinasyon tartımını destekler ve büyük platform ölçekleri ve malzeme tankları gibi dağıtılmış güçler ile senaryolarda ağırlık üst üsteleme ve doğruluk tekdüzeliği sorunlarını çözür.

5) Zorlu Endüstriyel Ortamlara Uyum: Alaşımlı çelik malzemenin güçlendirilmesi ve IP67 ve üzeri koruma seviyelerinin tasarımı ile tozlu (örneğin maden ocakları), nemli (örneğin kimya endüstrisi) ve hafif korozyonlu (örneğin kaplama sektörü) ortamlarda sensör korozyonu ve sinyal anomalileri sorunları çözülmüştür.

3. Kullanıcı deneyimi

1) Yüksek Kurulum Esnekliği: Sabit uçtaki standart montaj delikleri çeşitli ekipman yapılarına uyum sağlar ve profesyonel konumlandırma araçlarına ihtiyaç duymaz. Kurulum kalibrasyonu bir terazi ile yapılabilir ve tek bir kişi tek bir sensörün sabitleme ve kablolama işlemlerini 20 dakika içinde tamamlayabilir.

2) Basit İşletim ve Kalibrasyon: Tartı cihazının tek tuşla sıfırlamasını destekler, üç nokta kalibrasyon işlemi (anma yükünün %25, %50, %100'ü) orta mesafe senaryolarına uygundur ve dijital model ana bilgisayar yazılımı aracılığıyla uzaktan parametre yapılandırmasını ve kalibrasyonu tamamlayabilir.

3) Kontrol Edilebilir Bakım Maliyeti: Tamamen kapalı yapı toz girmesini azaltır ve yıllık ortalama arıza oranı ≤ %0,5'tir; temel bileşenler ( gerinim Ölçerler , terminaller) ayrı ayrı paketlenmiştir ve yerel arızalar ayrı ayrı onarılabilir, tüm sistemin değiştirilmesi gerekmez.

4) Kararlı Veri Geri Bildirimi: Statik ölçüm verilerinde dalgalanma ≤ ±0,005%FS, kvasi-dinamik senaryolarda (örneğin bantlı konveyör) hızlı tepki ve gecikme yoktur; dijital model aşırı yüklenme ve düşük voltaj gibi anormallikler için gerçek zamanlı uyarı sağlayan bir arıza teşhis işlevine sahiptir.

5) Güçlü Kombinasyon Uyumluluğu: Birden fazla sensör paralel bağlandığında, otomatik yük dağılımını destekler ve ek bir dengeleyiciye gerek kalmaz, farklı boyutlardaki platform terazileri ve malzeme tankları tasarım gereksinimlerine uyar ve sistem entegrasyonunun zorluğunu azaltır.

4. Tipik kullanım senaryoları

1) Endüstriyel Malzeme Tanklarının/Ağır Hopperların Tartımı

• Kimyasal Hammaddeler Tankı: 1 - 10 tonluk kimyasal hammaddeler depolama tanklarının tartımı, tank altı braketine simetrik olarak yerleştirilmiş 2 - 4 adet konsol kiriş sensörü ile yapılır. Alaşım çelik malzeme korozyona dayanıklıdır, IP67 koruma sınıfı atölyenin nemli ortamı için uygundur ve ±0,02%FS doğruluk, doğru envanter ölçümünü sağlar.

• Besleme/Un Siloları: Tahıl işleme endüstrisindeki dozaj silolarının ağırlığının ölçülmesi, silonun alt kısmındaki destek bacaklara yerleştirilmiş sensörlerle yapılır. Darbeye karşı tasarlanan yapı, düşen malzemenin darbesiyle başa çıkmayı sağlar ve kontrol sistemiyle birlikte hassas besleme imkânı sunar.

2) Bantlı Terazilerin/Konveyörlerin Tartımı

• Endüstriyel Bantli Teraziler: Madenlerde ve termik santrallerde dökme malzeme taşıyan bantların tartımı, rota braketine yerleştirilen sensörlerle yapılır ve bant ile malzemenin birleşik yükünü taşır. ≤ 7ms olan tepki süresi sürekli taşıma senaryolarına uyum sağlar ve ölçüm doğruluğu ±0,1%'dir.

• Konveyör: Elektronik ve gıda endüstrilerinde hat içi tartım ve sıralama için kullanılır. Konveyörün alt kısmına yerleştirilen sensörler ürün ağırlığını gerçek zamanlı olarak algılar ve sıralama mekanizmasına bağlanır. Orta düzey doğruluk, seri üretim ihtiyaçlarını karşılar.

3)Orta ve Küçük Boy Kamyon Terazileri/Platform Terazileri

• Atölye Platform Terazisi: 1-5 tonluk atölye devir daim platform terazisi. Dört makaralı kiriş sensör, terazi gövdesinin dört köşesine yerleştirilmiştir. Sabit uç zemine sıkıca bağlanmış, yük taşıyan uç ise terazi gövdesinin yükünü taşır. Eksantrik yüke karşı direnç, farklı konumlarda bile tutarlı tartım doğruluğunu sağlar.

• Vinç Kamyon Tartısı: Taşınabilir vinç tartım cihazı. Sensörler, malzemenin düşey yükünü taşıyacak şekilde vinç palet arabasına yerleştirilmiştir. Alaşımlı çelik malzeme darbeye dayanıklıdır ve vinç operasyonları sırasında dinamik tartım gereksinimlerine uygundur.

4) Otomasyon Ekipmanlarının Kuvvet Kontrolü

• Baskı Ekipmanlarının Basınç İzleme Sistemi: Küçük pres makinelerinin basınç kontrolü. Sensörler, pres başlığı ile makine gövdesi arasına yerleştirilerek pres kuvvet değerine gerçek zamanlı geri bildirim sağlar ve aşırı yüklenmeden kaynaklanan kalıp hasarlarını önler. ±0,01%FS doğruluk değeri, pres kalitesini garanti eder.

• Robot Montajında Kuvvet Kontrolü: Endüstriyel robotların montaj sürecinde basınç izleme. Kesme kirişi sensörleri, montaj basıncını tespit etmek ve hareket kuvvetini ayarlamak üzere robot kolunun ucuna entegre edilmiştir ve otomotiv parçaları ile elektronik bileşenlerin montajına uygundur.

5) Özel Endüstri Uygulamaları

• Patlama Önleyici Ortamlar: Kömür madenciliği ve petrol-gaz endüstrileri için patlamaya dayanıklı tartım ekipmanları. Ex d IIB T4 patlamaya dayanıklı kesme kirişi sensörleri kullanılır ve patlamaya dayanıklı tartım kutularına yerleştirilerek patlayıcı ortamlardaki güvenlik gereksinimlerine uyum sağlar.

• Aşındırıcı Ortamlar: Elektrokaplama ve kimya endüstrileri için tartım ekipmanları. Yüzeyi pasifleştirilmiş 316L paslanmaz çelikten yapılan sensörler asitlere ve alkallere karşı korozyona dirençlidir ve elektrokaplama çözeltisi konsantrasyonu tespiti ile kimyasal reaktif tartımı gibi uygulamalara uygundur.

5. Kullanım Talimatları (Uygulamalı Kılavuz)

1) Kurulum Süreci

• Hazırlık: Montaj yüzeyini temizleyin (düz, yağsız ve düzgünlük hatası ≤0,1 mm/m olduğundan emin olun), sensörün görünüşünü kontrol edin (kılçanın deformasyonu olmadığından ve kabloda hasar bulunmadığından emin olun) ve aralığa göre M12-M24 ölçüsünde montaj cıvataları seçin.

• Konumlandırma ve Sabitleme: Sensörün sabit ucunu cihaz aparatına civatalarla bağlayarak gevşemeden sağlam bir şekilde sabitlenmesini sağlayın; yük taşıyan uç, yükün kiriş gövdesi üzerinde dikey olarak etkimesini sağlamak için taşıyıcı yapıya tam oturmalıdır. Yanal ve burulma kuvvetlerinden kaçının.

• Kablolama Özellikleri: Analog sinyaller için "kırmızı - güç +, siyah - güç -, yeşil - sinyal +, beyaz - sinyal -" kablolama prensibini uygulayın; dijital sinyaller için Modbus protokolüne göre ilgili pinlere bağlayın; kablolama, frekans çeviriciler gibi güçlü girişim kaynaklarından uzak olmalıdır ve mesafe ≥15 cm olmalıdır.

• Koruma İşlemi: Dış mekânda kurulum için yağmur örtüsü eklenmelidir; nemli ortamlarda kablo bağlantıları su geçirmez bağlantı kutularıyla kapatılmalıdır; korozif ortamlarda sensörün yük taşımayan yüzeylerine özel anti-korozif kaplama uygulanmalıdır.

2) Kalibrasyon ve Ayar

• Sıfır Kalibrasyonu: Gücü açın ve 30 dakika ön ısıtma yapın, ardından sıfır çıkışının ±0,002%FS içinde olduğundan emin olmak için "sıfır kalibrasyonu" komutunu çalıştırın. Sapma çok büyükse, montajın sağlam olup olmadığını ve yanal kuvvet olup olmadığını kontrol edin.

• Yük Kalibrasyonu: Anma yükünün %25, %50 ve %100'üne karşılık gelen standart ağırlıkları sırayla yerleştirin, her noktada çıkış sinyali değerlerini kaydedin, kalibrasyon yazılımı ile doğrusal hatayı düzeltin ve her yük noktasındaki hatanın C3 sınıfının izin verilen değeri (±0,02%FS) içinde olduğundan emin olun.

• Doğrusal Test: Aralık içinde eşit aralıklarla 5 test noktası seçin, çıkış sinyalinin doğrusallığını doğrulayın, doğrusal hata ≤ ±0,015%FS olmalıdır ve orta aralıkta tam ölçekli doğruluğun stabilitesini sağlayın.

3) Rutin Bakım

• Periyodik Kontrol: Sensör yüzeyindeki toz ve yağı aylık olarak temizleyin, sabitleme cıvatalarının sıkılığını kontrol edin; her üç ayda bir sıfır noktası kalibrasyonu yapın ve yılda bir kez tam skala kalibrasyonu ile performans testini tamamlayın.

• Arıza Giderme: Verilerde sapma olduğunda, önce güç kaynağı voltajını kontrol edin (12-24V DC sabit olmalıdır); okuma normal dışıysa, aşırı yük (anma yükünün %300'ünü aşmak hasara yol açabilir) veya kiriş deformasyonunu kontrol edin ve gerekirse sensörü değiştirin.

6. Seçim Yöntemi (Gereksinimlere Tam Uyum)

1) Çekirdek Parametrelerin Belirlenmesi

• Aralık Seçimi: Gerçek maksimum yüke göre aralığı 1,3-1,6 katı olan bir model seçin (örneğin, maksimum yük 5 ton ise, 6,5-8 tonluk bir sensör seçilebilir), darbe yükü ve güvenlik payı için yedek kapasite bırakın.

• Doğruluk Sınıfı: Endüstriyel metroloji için Sınıf C3 (hata ≤ ±0,02%FS), genel izleme için Sınıf C6 (hata ≤ ±0,03%FS) ve dinamik tartım için tepki süresi ≤ 7 ms olan Sınıf C3 modelini seçin.

• Sinyal Türü: Geleneksel kontrol sistemleri için analog sinyaller (4-20mA), akıllı sistemler için dijital sinyaller (RS485) ve endüstriyel IoT senaryoları için kablosuz iletim modüllü modelleri seçin.

2) Çevresel Uygunluk Seçimi

• Sıcaklık: Normal uygulamalar için standart modeller (-20°C~60°C), yüksek sıcaklık uygulamaları için sıcaklık telafili modeller (60°C~120°C) ve düşük sıcaklık uygulamaları için soğuk dirençli modeller (-40°C~-20°C) seçin.

• Ortam: Kuru ortamlar için alaşım çelik (nikel kaplama), nemli/hafif korozif ortamlar için 304 paslanmaz çelik ve yüksek oranda korozif ortamlar (asit-baz çözeltileri) için 316L paslanmaz çelik seçin.

• Koruma Sınıfı: İç ortam kuru ortamları için ≥IP66, dış ortam/nemli ortamlar için ≥IP67 ve su altı veya toz yoğun ortamlar için ≥IP68.

3) Kurulum ve Sistem Uyumluluğu

• Montaj Yöntemi: Ekipmanın alt kısmına montaj için cıvata sabitlemesi, yan tarafa montaj için flanş bağlantısı seçin; bir tartım sisteminde birden fazla sensör kullanıldığında sinyal çakışmalarını önlemek için adres kodlamayı destekleyen dijital modelleri seçin.

• Uyumluluk: Sensör sinyalinin mevcut sayaç/PLC ile iletişim protokolüyle eşleştiğinden emin olun, örneğin Siemens PLC için entegrasyon zorluğunu azaltmak amacıyla Profibus protokolünü destekleyen modeller tercih edilmelidir.

4) Ek Gereksinimlerin Onaylanması

• Sertifikasyon Gereksinimleri: Patlama riski olan uygulamalar ilgili patlama koruma sınıfı sertifikasyonunu gerektirir (kömür madenleri için Ex d I, kimya endüstrisi için Ex ia IIC T6), ölçüm uygulamaları CMC sertifikasyonu gerektirir ve ihracat ürünleri OIML sertifikasyonu gerektirir.

• Özel Özellikler: Dinamik tartım için darbeye dayanıklı takviyeli tip (darbe yükü ≥300%FS) seçilmelidir; uzaktan izleme için NB-IoT/LoRa modüllü modeller tercih edilmelidir; yüksek sıcaklık senaryoları için sıcaklık kompanzasyonlu çipli özel modeller seçilmelidir.

ÖZET

Konsol kirişli yük hücresi, "orta aralıkta hassasiyet, esnek montaj ve güçlü darbe direnci" gibi temel avantajlara sahiptir ve özellikle endüstriyel orta yük uygulamalarında ekipmanın kenarına montaj, yükün merkezde ölçülmesi ve dinamik darbe koruması gibi sorunlara çözüm sunar. Kullanıcı deneyimi, kolay montaj, bakım gerektirmeyen yapı ve iyi sistem uyumluluğu üzerine odaklanır. Model seçiminde önce ölçüm aralığı, doğruluk, montaj yeri ve çevre koşulları olmak üzere dört temel gereksinim netleştirilmeli, ardından sistem uyumluluğu ve ek fonksiyonlar göz önünde bulundurularak karar verilmelidir. Kullanım sırasında yan kuvvetlerden ve aşırı yüklemeden kaçınılmalı, uzun süreli stabil çalışma için düzenli kalibrasyon kurallarına kesinlikle uyulmalıdır. Endüstriyel malzeme tankları, bantli teraziler, küçük ve orta boy tartı cihazları ve benzeri alanlarda kullanıma uygundur ve düşük ile orta düzeydeki yükler için endüstriyel tartım senaryolarında yaygın olarak kullanılan algılama çözümüdür.

Detay Görüntüsü

Parametreler

| Parametre adı | Parametre Değeri |

| Sensör Menzili | 8T |

| Doğruluk Sınıfı | C2 |

| Kapsamlı hata | ±%0,03 FS |

| Çıkış hassasiyeti | 2.0±0.003 mV/V |

| sürünme | ±0.023% FS/30dk |

| Sıfır çıkış | ±1,5% FK |

| Giriş Empedansı | 350±5Ω |

| Çıkış empedansı | 350±3 Ω |

| i̇zolasyon Direnci | ≥5000 MΩ (100VDC) |

| Sıfır sıcaklığının etkisi | ±0.029% FS/10℃ |

| Duyarlılık sıcaklık etkisi | ±0.017% FS/10℃ |

| Sıcaklık kompanzasyon aralığı | -10℃ ~ +40 ℃ |

| İşlem sıcaklık aralığı | -30℃ ~ +70 ℃ |

| Uyarlama gerilimi | 5VDC ~ 12VDC |

| Güvenli aşırı yük aralığı | 150% |

| Limit aşırı yük aralığı | 200% |

| Malzeme Bilimi | Alaşımlı Çelik |

| Koruma seviyesi | IP66 |