- Преглед

- Препоручени производи

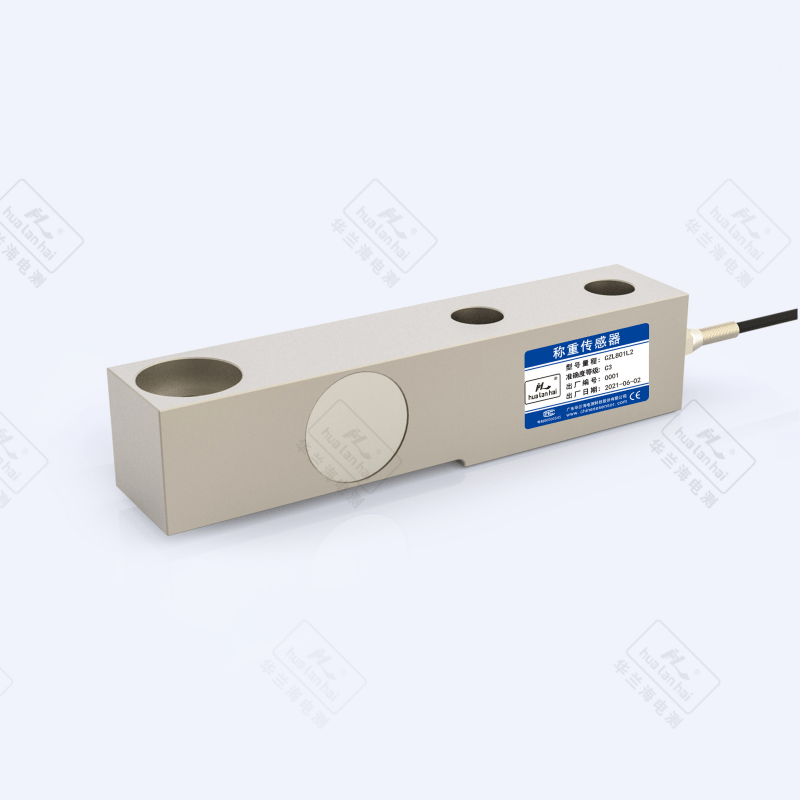

Увођење производа

Конзолна теговна ћелија је елемент за детектовање силе осетљив на деформацију, заснован на принципу отпорности у напетости, чија је основна структура еластични тело конзолног облика причвршћено на једном крају и суспендовано на другом крају. Када делује сила, савијање греде покреће отпорник да промени отпор, што се затим претвара у стандардизоване електричне сигнале. Комбинује предности као што су средњи опсег капацитета оптерећења, флексибилан простор за инсталацију и велика отпорност на ударце, те се широко користи у сценаријима са концентрисаним оптерећењима средњег и ниског нивоа, као што су индустријски резервоари за материјал, платформске ваге и тракасте ваге. Следећи детаљи су приказани са основних димензија ради задовољавања потреба производ одабира, техничке процене и писања решења:

1. Карактеристике производа и основне функционалне карактеристике

1) Конструктивни дизајн: Узима интегрисану структуру бамена у кантилеверу (дебљина бамена 8 - 50 мм, дужина 50 - 300 мм), са вишеструким сетима монтажних рупа на фиксираном крају како би се повећала стабилност. Напреза на крају који носи снагу је концентрисана у средњем делу греда, што подржава мерење вертикално концентрисаних оптерећења према доле, са изузетном отпорношћу на ударе (који је способан да издржи тренутне ударе од 200% - 300% номиналног оптерећења) и

2) Прецизност рада: Клас прецизности покрива Ц3 - Ц6, а главни модели достижу Ц3. Нелинеарност грешке ≤ ± 0,02% ФС, грешке понављања ≤ ± 0,01% ФС, нултан дрифт ≤ ± 0,003% ФС/°С, а стабилност прецизности је боља од сличних сензора у средњим сценаријама од 50 кг - 5 т.

3) Материјали и заштита: Еластично тело се обично израђује од легираног челика (Q235, 40CrNiMoA) или нерђајућег челика 304/316L, са обрадом површине путем пескострујне обраде и уклањања рђи + никалним пресвлачењем (легирани челик) или пасивацијом (нерђајући челик); степен заштите је уобичајено IP66/IP67, а код индустријских јачих модела може достићи IP68, погодан за комплексне индустријске услове као што су прашина и влажност.

4) Компатибилност инсталације: Фиксни крај подржава навртање вијка или заваривање, а сила се преноси преко навоја, фланшних спојева или чеоних делова, погодан за инсталацију у више позиција на дну, страни и сл. опреме, може се користити појединачно или паралелно, са високом флексибилношћу комбиновања.

Основне функције

1) Мерење силе средњег опсега: Фокусира се на статичко/квазидинамично мерење средњих и ниских оптерећења (време одзива ≤ 7ms), са опсегом од 50kg до 20t, а типичне примене су у домету од 1t до 10t. Неки моделни тешки изводи могу се проширити до 50t, задовољавајући потребе већине индустријских сценарија са средњим оптерећењем.

2) Стандардизовани излаз сигнала: Обезбеђује аналогне сигнале (4 - 20mA, 0 - 5V, 0 - 10V) и дигиталне сигнале (RS485/Modbus RTU), а неки индустријски модели подржавају HART протокол, омогућавајући директну везу са PLC, DCS и системима за управљање мерењем без додатних модула за кондиционирање сигнала.

3) Функција заштите: Укључује компензацију температуре на широком опсегу (-20℃ ~ 80℃), има заштиту од прекотеретња (150% - 250% номиналног оптерећења, модели од легираног челика могу достигнути 300%), експлозијски сигурни модели су сертификовани са Ex d IIB T4/Ex ia IIC T6, а неки модели укључују конекторе заштићене од извлачења каблова.

4) Дугорочна поузданост : Век трајања при оптерећењу ≥ 10⁶ циклуса, са годишњим дрифтом ≤ ±0,015%FS под номиналним оптерећењем, погодно за сценарије дугорочне континуиране употребе као што су индустријске производне линије и надзор резервоара за материјал.

2. Основни проблеми који су решени

1) Teškoće pri instalaciji opreme na ivici: Решавајући ограничење традиционалних сензора који захтевају симетричну инсталацију, структура "фиксиран на једном крају" конзолног носача може бити директно инсталирана на доњи ивици опреме или страни носача, чиме се решава проблем недовољног простора за инсталацију у центру опреме као што су резервоари за материјал и платформске ваге.

2) Мерење концентрисаног оптерећења средњег домета: У интервалу средњег домета од 1t - 10t, кроз оптимизовани дизајн напона на телу греде, грешка мерења концентрисаног оптерећења држи се у оквиру ±0,02%НВ, испуњавајући захтеве за тачност у сценаријима средњих оптерећења као што су индустријско дозирање и мерење готових производа.

3) Оштећење услед динамичког ударног оптерећења: Карактеристике деформације буфера кочнице еластомера могу ефикасно да апсорбују тренутни удар који настаје услед пада материјала и вибрација опреме, чиме се решавају проблеми лаког оштећења и одступања тачности традиционалних сензора у динамичким условима.

4) Вишесензорско комбиновано мерење: Сензори имају добру конзистентност (грешка ≤ ±0,01%НВ за исту серију), подржавају паралелну комбинацију у тежини од 2 - 4, и решавају проблеме суперпозиције тежине и једнаке тачности у сценаријима са расподељеним силама као што су велике платформске ваге и резервоари за материјал.

5) Прилагођавање напорним индустријским срединама: Помоћу појачаних легираних челичних материјала и конструкције степена заштите ИП67 и виших, решавају се проблеми корозије сензора и сигнала у срединама са прашином (као што су рудници), влажношћу (као што је хемијска индустрија) и благом корозијом (као што је галванопокривање).

3. Korisničko iskustvo

1) Висока флексибилност инсталације: Стандардизовани непокретни отвори на непокретном крају прилагодљиви су разним структурама опреме, што елиминише потребу за професионалним алатима за позиционирање. Калибрација инсталације се може завршити коришћењем нивела, а једна особа може завршити фиксирање и жичане везе једног сензора у року од 20 минута.

2) Једноставна операција и калибрација: Подржава једнотастерско нуловање мерача тежине, трочлани процес калибрације (25%, 50%, 100% номиналног оптерећења) прилагодљив је сценаријима средњег опсега, а дигитални модел може да удаљено заврши конфигурацију параметара и калибрацију преко софтвера домаћина.

3) Контролисана цена одржавања: Потпуно запечаћена конструкција смањује продирanja прашине, са просечном годишњом стопом кварова ≤ 0,5%; кључни компоненти ( метери за мерење напетости , terminali) su nezavisno pakovani, a lokalne kvarove je moguće popraviti pojedinačno, bez potrebe za celokupnom zamjenom.

4) Стабилна повратна информација о подацима: Statistička fluktuacija merenja ≤ ±0,005%NS, sa brzom reakcijom i bez zadrške u kvazi-dinamičkim scenarijima (npr. traka transportera); digitalni model dolazi sa funkcijom dijagnoze kvarova, obezbeđujući trenutna upozorenja za anomalije poput preopterećenja i nedovoljnog napona.

5) Snažna adaptabilnost kombinovanja: Kada su više senzora povezani paralelno, podržava automatsku raspodelu opterećenja, eliminaciju potrebe za dodatnim usmerivačem, prilagođavanje zahtevima dizajna platformskih vaga i rezervoara za materijal različitih veličina i smanjenje teškoće integracije sistema.

4. Типичне примене

1) Vaganje industrijskih rezervoara/kesona za materijal

• Rezervoari za hemijske sirovine: Vaganje rezervoara za skladištenje hemijskih sirovina od 1 - 10 t, sa 2 - 4 senzora konsolnog nosača simetrično ugrađena na nosaču dna rezervoara. Materijal od legiranog čelika je otporan na koroziju, IP67 zaštita pogodna za vlažne uslove u radionici, a tačnost od ±0,02%NS osigurava precizno merenje zaliha.

• Хопери за храну/брашно: Важење дозирајућих хопера у индустрији прераде житарица, са сензорима инсталираним на носачима на дну хопера. Дизајн отпоран на ударце нуди одбрану против утицаја падајућег материјала, а у комбинацији са системом управљања омогућава прецизно дозирање.

2) Vaganje traka-važa/transportera

• Индустријска тракаста вага: Важење трака за транспорт расутог материјала у рудницима и електранама, са сензорима инсталираним на ролнама, који подносе укупно оптерећење траке и материјала. Време одзива ≤ 7 ms прилагођено је сценаријима непрекидног транспорта, са тачношћу мерења ±0,1%.

• Транспортер: Користи се за континуирано важење и сортирање у електронској и хранатској индустрији. Сензори су уграђени на дну транспортера ради детектовања тежине производа у реалном времену и повезани су са механизмом за сортирање. Тачност средњег опсега задовољава потребе масовне производње.

3) Ваге за камионе средњих и малих величина/платформске ваге

• Радионичка платформена вага: платформена вага за радионицу капацитета 1-5 t. На четири угла тела ваге уграђена су четири сензора са смицањем. Причвршћени крај је уврнут за подлогу, док носећи крај преноси оптерећење тела ваге. Способност против дејства ексцентричног оптерећења осигурава сталну тачност мерења на различитим позицијама.

• Вага за дизалицу: Портабилни уређај за вагање на дизалици. Сензори су инсталирани на вилима дизалице како би пренели вертикално оптерећење терета. Материјал од легираног челика је отпоран на ударце, погодан за динамичке захтеве у вагању током рада дизалице.

4) Контрола силе аутоматизоване опреме

• Мониторинг притиска на опреми за клупкање: Контрола притиска на малим машинама за клупкање. Сензори су инсталирани између главе за клупкање и тела машине како би обезбедили тренутну повратну информацију о вредности силе клупкања, спречавајући оштећење алата услед прекорачења оптерећења. Тачност од ±0,01%НВ осигурава квалитет клупкања.

• Kontrola sile robotske montaže: Nadzor pritiska u procesu montaže industrijskih robota. Senzori za smicanje integrisani su na kraju robotske ruke kako bi otkrili montažni pritisak i prilagodili silu akcije, pogodni za montažu automobilskih delova i elektronskih komponenti.

5) Примене у специјалним индустријама

• Eksplozivno bezbedne situacije: Oprema za merenje sa zaštitom od eksplozije za ugljene mine i industriju nafte i gasa. Korišćeni su eksplozivno bezbedni senzori za smicanje Ex d IIB T4, postavljeni u kutije za merenje sa zaštitom od eksplozije kako bi ispunili zahteve za bezbednost u eksplozivnim sredinama.

• Korozivne sredine: Oprema za merenje za galvansku i hemijsku industriju. Senzori izrađeni od nerđajućeg čelika 316L sa površinskom pasivacijom otporni su na kiseline i baze, pogodni za primenu u detekciji koncentracije galvanskog rastvora i merenju hemijskih reagensa.

5. Упутства за употребу (Практични водич)

1) Процес инсталације

• Припрема: Очистите површину за инсталацију (осигурајте да је равна, без уља и да грешка равнине буде ≤0,1 mm/m), проверите изглед сензора (без деформације тела греде и оштећења кабла) и одаберите навртке за причвршћивање у складу са стандардом M12-M24 у зависности од опсега.

• Позиционирање и фиксирање: Причврстите непокретни крај сензора за носач опреме помоћу вијака, како бисте осигурали чврсто причвршћивање без лабавости; носећи крај треба да буде у склопу са носећом конструкцијом, како би се осигурало да оптерећење делује вертикално на тело греде, избегавајући бочне и торзионе силе.

• Упутства за жицане везе: За аналогне сигнале, поступите према принципу везе „црвени - напајање +, црни - напајање -, зелени - сигнал +, бели - сигнал -“; за дигиталне сигнале, повежите према одговарајућим контактима Modbus протокола; каблови морају бити постављени на минимум 15 cm од извора јаких сметњи, као што су регулатори учестаности.

• Заштитна обрада: За спољашњу инсталацију, потребно је додати поклопац од кише; у влажној средини, каблски прикључци треба да буду запечаћени водонепропусним расподеоним кутијама; у корозивној средини, специјални антикорозивни премаз треба нанети на неносеће површине сензора.

2) Калибрисање и испитивање

• Kalibracija na nulu: Uključite napajanje i zagrejte uređaj tokom 30 minuta, zatim izvršite komandu „kalibracija na nulu“ kako biste osigurali da izlaz na nuli bude unutar ±0,002%NS. Ako je odstupanje preveliko, proverite da li je ugradnja čvrsta i da li postoji bočna sila.

• Kalibracija opterećenja: Postavite standardne utege od 25%, 50% i 100% nazivnog opterećenja redom, zabeležite vrednosti izlaznog signala u svakoj tački, ispravite linearnu grešku pomoću softvera za kalibraciju i osigurajte da greška na svakoj tački opterećenja bude ≤ dozvoljenoj vrednosti klase C3 (±0,02%NS).

• Linearni test: Ravnomerno odaberite 5 tačaka unutar opsega, proverite linearnost izlaznog signala, linearna greška treba da bude ≤ ±0,015%NS i osigurajte stabilnost tačnosti na celom opsegu u srednjem delu.

3) Redovno održavanje

• Редовна провера: Месечно чистите прашину и масти са површине сензора, проверите чврстоћу навртки за причвршћивање; једном у тромесечју вршите калибрацију нулте тачке, а једном годишње завршите калибрацију целог опсега и тест перформанси.

• Otklanjanje kvarova: Kada dolazi do odstupanja podataka, prvo proverite napon napajanja (stabilan na 12–24 V jednosmerne struje); kada je očitavanje nepravilno, proverite da li postoji preopterećenje (prekoračenje 300% nazivnog opterećenja može lako dovesti do oštećenja) ili deformacija nosača, i po potrebi zamenite senzor.

6. Метода избора (прецизно усклађивање захтева)

1) Određivanje osnovnih parametara

• Odabir opsega: Odaberite model čiji opseg iznosi 1,3–1,6 puta veći od stvarnog maksimalnog opterećenja (npr. za maksimalno opterećenje od 5 t, može se odabrati senzor od 6,5–8 t), ostavljajući prostor za udarno opterećenje i sigurnosni faktor.

• Класа тачности: Изаберите класу C3 (грешка ≤ ±0,02%ГВ) за индустријску метрологију, класу C6 (грешка ≤ ±0,03%ГВ) за опште надгледање и модел класе C3 са временом одзива ≤ 7ms за динамичко мерење масе.

• Тип сигнала: Изаберите аналогне сигнале (4-20mA) за традиционалне системе управљања, дигиталне сигнале (RS485) за интелигентне системе и моделе са модулима за безжичну трансмисију за ИИоТ индустријске сценарије.

2) Избор према прилагодљивости условима околине

• Температура: Изаберите обичне моделе за нормалне услове (-20°C~60°C), моделе са компензацијом високе температуре за услове високе температуре (60°C~120°C) и моделе отпорне на ниске температуре за услове ниских температура (-40°C~-20°C).

• Средина: Изаберите легиран челик (никлован) за суве услове, нерђајући челик 304 за влажне/благо корозивне услове и нерђајући челик 316L за веома корозивне услове (киселинско-базична раствора).

• Класа заштите: ≥IP66 за унутрашње суве средине, ≥IP67 за спољашње/влаžне средине и ≥IP68 за подводне или прашњаве средине.

3) Инсталација и компатибилност система

• Метод инсталирања: изаберите причвршћивање вијцима за доњу инсталацију опреме, фланешну везу за бочну инсталацију; када се више сензора користи у систему за мерење тежине, изаберите дигиталне моделе који подржавају адресно кодирање како би се избегли конфликти сигнала.

• Компатибилност: Потврдите да сигнал сензора одговара протоколу комуникације постојећег бројила/ПЛК-а, на пример, за Сијменс ПЛК, првенствено изаберите моделе који подржавају Профипус протокол како бисте смањили тешкоће при интеграцији.

4) Потврђивање додатних захтева

• Захтеви за сертификовање: сцене са заштитом од експлозије захтевају одговарајуће сертификате класе заштите (Ex d I за руднике угља, Ex ia IIC T6 за хемијску индустрију), сцене метрологије захтевају ЦМЦ сертификат, а производи намењени извозу захтевају ОИМЛ сертификат.

• Специјалне карактеристике: За динамско мерење, треба изабрати појачани тип отпоран на ударе (ударно оптерећење ≥300%ФС); за даљинско праћење, треба изабрати моделе са НБ-ИоТ/Лора модулима; за услове високе температуре, треба изабрати специјалне моделе са чиповима за компензацију температуре.

Резюме

Сензор оптерећења са конзолном гредом има кључне предности „прецизност у средњем опсегу, флексибилна инсталација и велика отпорност на ударце“ и углавном решава проблеме као што су инсталација на ивици опреме, мерење концентрисаног оптерећења и заштита од динамичких удара у индустријским сценаријима средњег оптерећења. Корисничко искуство је фокусирано на погодну инсталацију, одржавање без бриге и добру компатибилност са системом. Приликом избора модела, неопходно је прво разјаснити четири основна захтева: опсег, тачност, локација инсталације и околина, а затим доносети одлуку на основу компатибилности са системом и додатних функција; током употребе, треба избегавати бочне силе и прекорачење капацитета, као и строго поштовати редовне спецификације калибрације ради осигурања дуготрајног стабилног рада. Погодан је за индустријске резервоаре за материјале, тракасте ваге, мале и средње мерне уређаје и друга подручја, те представља водеће решење сензора за индустријске вагања са ниским до средњим оптерећењем.

Детаљни приказ

Параметри

| Име параметра | Вреди параметра |

| Opseg senzora | 8Т |

| Клас прецизности | C2 |

| Комплетан прекршај | ±0,03% ФС |

| Чувљивост излаза | 2,0±0,003 mV/V |

| kretanje | ±0,023% PN/30min |

| Нуле излаз | ±1,5% PS |

| Улазна импеданца | 350±5Ω |

| Излазна импеданца | 350±3Ω |

| отпорност изолације | ≥5000 MΩ(100VDC) |

| Утицај температуре на нулу | ±0,029% PN/10℃ |

| Uticaj temperature na osetljivost | ±0,017% PS/10℃ |

| Opseg kompenzacije temperature | -10℃ ~ +40 ℃ |

| Радни распон температуре | -30℃ ~ +70 ℃ |

| Napominjačka naprednost | 5VDC ~ 12VDC |

| Opseg sigurnosnog preopterećenja | 150% |

| Granični opseg preopterećenja | 200% |

| Материјална наука | Легирани челик |

| Ниво заштите | IP66 |