- Przegląd

- Polecane produkty

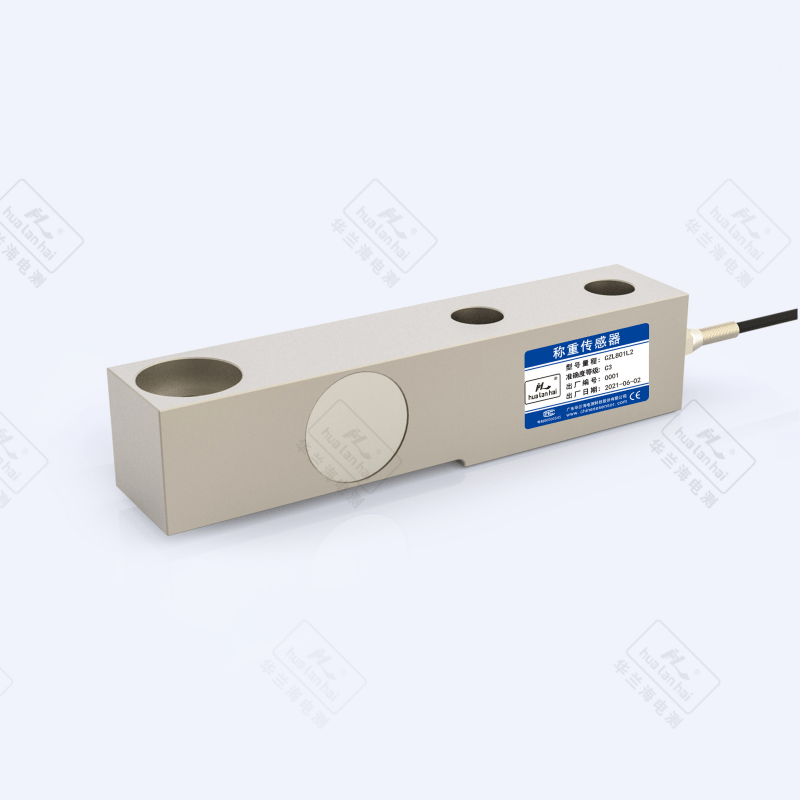

Wprowadzenie do produktu

Czujnik obciążeniowy typu belka konsoleowa to element wykrywający wrażliwy na siłę, działający na zasadzie oporu odkształcenia, którego podstawową strukturą jest sprężyste ciało w kształcie belki konsoleowej, zamocowanej na jednym końcu i zawieszonej na drugim. Gdy jest ona poddana działaniu siły, odkształcenie giętne belki powoduje zmianę oporu tensometru, która następnie jest przekształcana w standardowy sygnał elektryczny. Łączy on zalety takie jak średnia nośność, elastyczna przestrzeń montażowa i duża odporność na przeciążenia, a stosowany jest powszechnie w przypadku skoncentrowanych obciążeń średnich i niskich, na przykład w przemysłowych zbiornikach materiałowych, wadze platformowej oraz wadze taśmowej. Poniższe szczegóły przedstawione są od podstawowych wymiarów, aby spełnić potrzeby produkt doboru, oceny technicznej i tworzenia rozwiązań:

1. Cechy produktu i podstawowe funkcje

1) Projekt konstrukcyjny: Zastosowano całkowicie zintegrowaną konstrukcję belki konsolowej (grubość belki 8 - 50 mm, długość 50 - 300 mm) z wieloma zestawami otworów montażowych na końcu nieruchomym w celu zwiększenia stabilności. Naprężenia na końcu obciążonym skupione są w środkowej części belki, co umożliwia pomiar skoncentrowanych obciążeń skierowanych pionowo w dół, charakteryzuje się doskonałą odpornością na uderzenia (może wytrzymać chwilowe uderzenia o wartości 200% - 300% obciążenia znamionowego) oraz wysoką efektywnością przekazywania naprężeń.

2) Wydajność precyzyjna: Klasa dokładności obejmuje zakres C3 - C6, przy czym dominujące modele osiągają klasę C3. Błąd nieliniowości ≤ ±0,02%PW, błąd powtarzalności ≤ ±0,01%PW, dryft zera ≤ ±0,003%PW/℃, a stabilność dokładności jest lepsza niż u podobnych czujników w typowych zastosowaniach średnich o zakresie 50 kg - 5 t

3) Materiały i ochrona: Element sprężysty wykonany jest zazwyczaj ze stali stopowej (Q235, 40CrNiMoA) lub ze stali nierdzewnej 304/316L, a powierzchnia jest poddana piaskowaniu i usunięciu rdzy oraz chromowaniu (dla stali stopowej) lub pasywacji (dla stali nierdzewnej); klasa ochrony to zazwyczaj IP66/IP67, a wersje przemysłowe o podwyższonej wytrzymałości osiągają IP68, co czyni je odpowiednimi dla złożonych środowisk przemysłowych, takich jak warunki pyłowe i wilgotne.

4) Kompatybilność montażu: Stały koniec umożliwia mocowanie za pomocą śrub lub spawania, a koniec nośny może być podłączony za pomocą gwintów, kołnierzy lub głowic dociskowych, co czyni go odpowiednim do montażu w wielu pozycjach – na dole, z boku itp. – urządzeń; można go stosować pojedynczo lub równolegle, zapewniając wysoką elastyczność konfiguracji.

Podstawowe funkcje

1) Pomiar siły o średnim zakresie: Skupia się na ważeniu statycznym/kwazidynamicznym obciążeń średnich i niskich (czas reakcji ≤ 7 ms), z zakresem obejmującym od 50 kg do 20 t, a typowe zastosowania koncentrują się w zakresie 1 t – 10 t. Niektóre wersje ciężkiej serii mogą być rozszerzone do 50 t, spełniając potrzeby większości przemysłowych scenariuszy ze średnimi obciążeniami.

2) Standardowy sygnał wyjściowy: Zapewnia sygnały analogowe (4 – 20 mA, 0 – 5 V, 0 – 10 V) i sygnały cyfrowe (RS485/Modbus RTU), a niektóre modele przemysłowe obsługują protokół HART, umożliwiając bezpośrednią integrację z systemami PLC, DCS oraz systemami zarządzania wagami bez dodatkowych modułów kondycjonowania sygnału.

3) Funkcja ochrony bezpieczeństwa: Zintegrowana kompensacja temperatury w szerokim zakresie (-20℃ ~ 80℃), ochrona przed przeciążeniem (150% - 250% nominalnego obciążenia, modele ze stali stopowej osiągają 300%), modele przeciwwybuchowe certyfikowane zgodnie z Ex d IIB T4/Ex ia IIC T6, niektóre modele wyposażone są w złącza zapobiegające zerwaniu kabla.

4) Długotrwała niezawodność : Żywotność zmęczeniowa ≥ 10⁶ cykli obciążenia, roczny dryft ≤ ±0,015%WS przy nominalnym obciążeniu, odpowiedni do długotrwałej pracy ciągłej w takich zastosowaniach jak linie produkcyjne i monitorowanie zbiorników materiałowych.

2. Główne rozwiązane problemy

1) Trudności z montażem urządzeń na krawędzi: Rozwiązując ograniczenie tradycyjnych czujników wymagających symetrycznej instalacji, struktura "jednostronnie zamocowana" belki wspornikowej może być bezpośrednio zamontowana na dolnej krawędzi urządzenia lub na boku uchwytu, rozwiązuje problem niedostatecznej przestrzeni instalacyjnej w środku urządzeń, takich jak zbiorniki materiałowe i wagi platformowe.

2) Pomiar skoncentrowanego obciążenia średniego zasięgu: W średnim zakresie od 1 t do 10 t, dzięki zoptymalizowanemu projektowi naprężeń w belce, błąd pomiaru obciążenia skupionego jest ograniczony do ±0,02% zakresu pełnego skali, spełniając wymagania dokładności w scenariuszach średnich obciążeń, takich jak dawkowanie przemysłowe i ważenia gotowych produktów.

3) Uszkodzenia spowodowane dynamicznym obciążeniem udarowym: Charakterystyka odkształcenia bufora belki konsolowej z elastomeru może skutecznie pochłaniać chwilowe uderzenia spowodowane spadkiem materiału i wibracjami urządzeń, rozwiązuje problemy szybkiego uszkodzenia oraz dryftu dokładności tradycyjnych czujników w warunkach dynamicznych.

4) Ważenie wieloczujnikowe: Czujniki charakteryzują się dobrą spójnością (błąd ≤ ±0,01% zakresu pełnego skali dla tej samej partii), obsługują 2–4 równoległe połączenia ważące i rozwiązują problemy związane z sumowaniem wag oraz jednolitością dokładności w scenariuszach z rozproszonymi siłami, takimi jak duże wagi platformowe i zbiorniki materiałowe.

5) Adaptacja do trudnych warunków środowisk przemysłowych: Poprzez stosowanie stali stopowej oraz projektowanie stopnia ochrony IP67 i wyższego, rozwiązano problemy związane z korozją czujników i nieprawidłowymi sygnałami w środowiskach pylistych (np. kopalnie), wilgotnych (np. przemysł chemiczny) oraz lekko agresywnych (np. galwanotechnika).

3. doświadczenie użytkownika

1) Wysoka elastyczność montażu: Standardowe otwory montażowe na końcach stały są kompatybilne z różnymi konstrukcjami urządzeń, co eliminuje potrzebę stosowania profesjonalnych narzędzi pozycjonujących. Kalibrację montażu można wykonać za pomocą poziomicy, a jeden pracownik może wykonać mocowanie i podłączenie pojedynczego czujnika w ciągu 20 minut.

2) Prosta obsługa i kalibracja: Obsługuje jednoprzyciskowe wyzerowanie urządzenia ważącego, proces kalibracji w trzech punktach (25%, 50%, 100% obciążenia znamionowego) jest dostosowany do zastosowań średniego zakresu, a model cyfrowy pozwala na zdalne konfigurowanie parametrów i kalibrację za pomocą oprogramowania komputera nadrzędnego.

3) Kontrolowane koszty konserwacji: Całkowicie uszczelniona konstrukcja ogranicza przedostawanie się pyłu, roczna średnia awaryjność ≤ 0,5%; podstawowe komponenty ( czujniki odkształceń , zaciski są niezależnie pakowane, a lokalne usterki można naprawiać oddzielnie, bez konieczności wymiany całego urządzenia.

4) Stabilna transmisja danych: Fluktuacja statycznych danych pomiarowych ≤ ±0,005%WS, z szybką odpowiedzią i brakiem opóźnień w scenariuszach quasi-dynamicznych (np. przenośnik taśmowy); model cyfrowy wyposażony jest w funkcję diagnostyki usterek, zapewniającą natychmiastowe alerty w przypadku nieprawidłowości, takich jak przeciążenie czy niskie napięcie.

5) Duża elastyczność w połączeniach: W przypadku równoległego podłączenia wielu czujników obsługuje automatyczny rozdział obciążenia, eliminując potrzebę dodatkowego wyrównywacza, dostosowuje się do wymagań projektowych wagi platformowej oraz zbiorników materiałowych o różnych rozmiarach i zmniejsza trudności związane z integracją systemu.

4. Typowe scenariusze zastosowania

1) Ważenie przemysłowych zbiorników materiałowych/wykopów

• Zbiorniki surowców chemicznych: Ważenie zbiorników magazynowych surowców chemicznych o pojemności 1–10 t, z 2–4 czujnikami belkowymi zamocowanymi symetrycznie na podstawie zbiornika. Materiał ze stali stopowej odporny na korozję, ochrona IP67 nadaje się do wilgotnego środowiska warsztatu, dokładność ±0,02%WS gwarantuje precyzyjny pomiar stanu zapasów.

• Zasobniki do paszy/mąki: Ważenie zasobników dawkujących w przemyśle przetwórstwa zbożowego, z czujnikami zamontowanymi na nogach podpierających u dołu zasobnika. Projekt antyudarowy radzi sobie z uderzeniami spadającego materiału, a w połączeniu z systemem sterowania umożliwia dokładne dawkowanie.

2) Ważenie przenośników taśmowych/wag taśmowych

• Przemysłowe wagi taśmowe: Ważenie taśm transportujących materiały sypkie w kopalniach i elektrowniach, z czujnikami zamontowanymi na podparciu rolkowym, przenoszącymi obciążenie sumaryczne taśmy i materiału. Czas reakcji ≤ 7 ms dostosowuje się do ciągłych scenariuszy transportu, z dokładnością pomiaru ±0,1%.

• Przenośnik: Stosowany do ważenia liniowego i sortowania w przemyśle elektronicznym i spożywczym. Czujniki są wbudowane u dołu przenośnika, aby wykrywać wagę produktów w czasie rzeczywistym i współpracować z mechanizmem sortującym. Dokładność średniego zakresu spełnia potrzeby produkcji masowej.

3) Wagi platformowe do małych i średnich samochodów/wagi platformowe

• Platforma warsztatowa do ważenia: Platforma warsztatowa o wydajności 1-5 t. W czterech narożnikach korpusu wagi zamontowano cztery czujniki belkowe ścinane. Koniec stały jest przymocowany do podłoża, a koniec nośny przenosi obciążenie korpusu wagi. Możliwość kompensacji obciążenia mimośrodowego zapewnia stałą dokładność ważenia w różnych położeniach.

• Waga do wózków widłowych: Przenośne urządzenie ważące do wózków widłowych. Czujniki są zamontowane na ramieniu widłowego podnośnika, przenoszącym pionowe obciążenie ładunku. Materiał ze stali stopowej odporny jest na uderzenia, odpowiedni do wymagań ważenia dynamicznego podczas pracy wózka widłowego.

4) Sterowanie siłą w urządzeniach automatyzacyjnych

• Monitorowanie ciśnienia w urządzeniach tłocznych: Sterowanie ciśnieniem w małych maszynach tłocznych. Czujniki są zamontowane pomiędzy głowicą tłoczną a korpusem maszyny, zapewniając bieżące dane o wartości siły tłoczenia, zapobiegając uszkodzeniom formy spowodowanym przeciążeniem. Dokładność ±0,01%WK zapewnia wysoką jakość tłoczenia.

• Sterowanie siłą montażu robota: Monitorowanie ciśnienia w procesie montażu robotów przemysłowych. Czujniki belkowe ścinane są integrowane na końcu ramienia robota w celu wykrywania ciśnienia montażowego i dostosowywania siły działania, odpowiednie do montażu części samochodowych i komponentów elektronicznych.

5) Zastosowania w przemyśle specjalnym

• Scenariusze przeciwwybuchowe: Przeciwwybuchowe urządzenia ważące dla górnictwa węgla oraz przemysłu naftowego i gazowego. Stosowane są przeciwwybuchowe czujniki belkowe ścinane typu Ex d IIB T4, zamontowane w przeciwwybuchowych skrzynkach wagowych, aby spełniać wymagania bezpieczeństwa w środowiskach wybuchowych.

• Środowiska agresywne chemicznie: Urządzenia ważące dla przemysłu galwanicznego i chemicznego. Czujniki wykonane ze stali nierdzewnej 316L z powierzchniową pasywacją są odporne na działanie kwasów i zasad, odpowiednie do zastosowań takich jak pomiar stężenia roztworów galwanicznych czy ważenie odczynników chemicznych.

5. Instrukcja użytkowania (praktyczny przewodnik)

1) Proces instalacji

• Przygotowanie: Oczyść powierzchnię montażową (upewnij się, że jest ona płaska, pozbawiona oleju oraz że błąd płaskości ≤0,1 mm/m), sprawdź wygląd czujnika (brak odkształcenia belki oraz uszkodzeń kabla) i dobierz śruby montażowe o specyfikacji M12–M24 zgodnie z zakresem.

• Pozycjonowanie i mocowanie: przymocować stały koniec czujnika do wspornika urządzenia za pomocą śrub, zapewniając jego trwałe i nie luźne zamocowanie; koniec nośny powinien pasować do konstrukcji nośnej, aby zapewnić pionowe działanie obciążenia na belkę, unikając sił bocznych i skręcających.

• Zasady okablowania: W przypadku sygnałów analogowych, postępuj zgodnie z zasadą podłączenia "czerwony – zasilanie +, czarny – zasilanie –, zielony – sygnał +, biały – sygnał –"; w przypadku sygnałów cyfrowych podłącz zgodnie z odpowiednimi pinami protokołu Modbus; okablowanie powinno być oddalone od silnych źródeł zakłóceń, takich jak przetwornice częstotliwości, o odległość ≥15 cm.

• Ochrona: w przypadku instalacji na zewnątrz należy dodać osłonę przed deszczem; w wilgotnym środowisku złącza kablowe należy uszczelnić za pomocą wodoszczelnych rozdzielnic; w środowisku agresywnym chemicznie należy na powierzchniach niepracujących czujnika zastosować specjalne powłoki antykorozyjne.

2) Kalibracja i uruchomienie

• Kalibracja zera: Włącz zasilanie i podgrzewaj przez 30 minut, następnie wykonaj polecenie „kalibracja zera”, aby zapewnić wartość wyjścia w zakresie ±0,002%WS. Jeśli odchylenie jest zbyt duże, sprawdź, czy montaż jest solidny oraz czy nie występuje siła boczna.

• Kalibracja obciążenia: Ustaw kolejno standardowe masy o wartości 25%, 50% i 100% nominalnego obciążenia, zapisz wartości sygnału wyjściowego dla każdego punktu, skoryguj błąd liniowości za pomocą oprogramowania kalibracyjnego i upewnij się, że błąd w każdym punkcie obciążenia ≤ dopuszczalna wartość klasy C3 (±0,02%FS).

• Test liniowości: Równomiernie dobierz 5 punktów pomiarowych w zakresie, sprawdź liniowość sygnału wyjściowego, błąd liniowości powinien wynosić ≤ ±0,015%WS oraz zapewnij stabilność dokładności pełnej skali w środkowym zakresie.

3) Konserwacja rutynowa

• Kontrola okresowa: Co miesiąc czyść kurz i olej z powierzchni czujnika, sprawdzaj dokręcenie śrub mocujących; raz na kwartał wykonuj kalibrację punktu zerowego, a co roku pełną kalibrację oraz testowanie wydajności.

• Obsługa usterki: Gdy dane dryfują, najpierw sprawdź napięcie zasilania (stabilne przy 12–24 V DC); gdy wskazania są nieprawidłowe, sprawdź przeciążenie (przekroczenie 300% nominalnego obciążenia może spowodować uszkodzenie) lub odkształcenie belki i w razie potrzeby wymień czujnik.

6. Metoda doboru (dokładne dopasowanie wymagań)

1) Określenie parametrów podstawowych

• Dobór zakresu: wybierz model o zakresie 1,3–1,6 razy większym niż rzeczywiste maksymalne obciążenie (np. dla maksymalnego obciążenia 5 t można wybrać czujnik 6,5–8 t), pozostawiając zapas na obciążenie udarowe i margines bezpieczeństwa.

• Klasa dokładności: Wybierz klasę C3 (błąd ≤ ±0,02%PW) do metrologii przemysłowej, klasę C6 (błąd ≤ ±0,03%PW) do ogólnego monitorowania oraz model klasy C3 z czasem reakcji ≤ 7 ms do ważenia dynamicznego.

• Typ sygnału: Wybierz sygnały analogowe (4-20 mA) do tradycyjnych systemów sterowania, sygnały cyfrowe (RS485) do systemów inteligentnych oraz modele z modułami transmisji bezprzewodowej do scenariuszy przemysłowego IoT.

2) Dobór pod kątem przystosowania do warunków środowiskowych

• Temperatura: w standardowych warunkach wybierz modele zwykłe (-20°C~60°C), w warunkach wysokich temperatur – modele ze kompensacją cieplną (60°C~120°C), a w warunkach niskich temperatur – modele mrozoodporne (-40°C~-20°C).

• Ośrodek: Wybierz stal stopową (z powłoką niklową) do suchych środowisk, stal nierdzewną 304 do wilgotnych/lekko korozyjnych środowisk oraz stal nierdzewną 316L do silnie korozyjnych środowisk (roztwory kwasowe i zasadowe).

• Klasa ochrony: ≥IP66 dla suchych środowisk wewnętrznych, ≥IP67 dla środowisk zewnętrznych/wilgotnych oraz ≥IP68 dla środowisk podwodnych lub intensywnie zapylonych.

3) Montaż i kompatybilność systemu

• Sposób montażu: wybierz mocowanie śrubowe do instalacji dolnej urządzeń, połączenie kołnierzowe do instalacji bocznej; gdy w systemie ważenia stosowanych jest wiele czujników, wybierz modele cyfrowe obsługujące kodowanie adresów, aby uniknąć konfliktów sygnałów.

• Kompatybilność: Upewnij się, że sygnał czujnika jest zgodny z protokołem komunikacyjnym istniejącego licznika/PLC, np. dla PLC firmy Siemens preferencyjnie wybierz modele obsługujące protokół Profibus, aby zmniejszyć trudności integracji.

4) Potwierdzenie dodatkowych wymagań

• Wymagania certyfikacyjne: w przypadkach przeciwwybuchowych wymagane są odpowiednie certyfikaty klasy przeciwwybuchowej (Ex d I dla kopalni węgla, Ex ia IIC T6 dla przemysłu chemicznego), w przypadkach pomiarowych wymagane jest certyfikat CMC, a produkty wywożone wymagają certyfikatu OIML.

• Cechy specjalne: W przypadku ważenia dynamicznego należy wybrać wersję wzmocnioną odporną na uderzenia (obciążenie udarowe ≥300%FS); w przypadku zdalnego monitorowania wybierz modele z modułami NB-IoT/LoRa; w przypadku wysokich temperatur wybierz specjalne modele z układami kompensacji temperatury.

Podsumowanie

Komorowa belka pomiarowa z funkcją kompensacji ma kluczowe zalety „precyzji w średnim zakresie, elastycznego montażu i wysokiej odporności na uderzenia” oraz rozwiązuje głównie problemy takie jak montaż na krawędzi urządzeń, pomiar skoncentrowanego obciążenia i ochrona przed dynamicznymi uderzeniami w przemysłowych scenariuszach średniego obciążenia. Doświadczenie użytkownika koncentruje się na wygodnym montażu, bezproblemowej konserwacji i dobrej kompatybilności z systemem. Przy doborze modelu konieczne jest najpierw ustalenie czterech podstawowych wymagań: zakresu, dokładności, miejsca montażu i warunków środowiskowych, a następnie podjęcie decyzji z uwzględnieniem kompatybilności z systemem i dodatkowych funkcji; w trakcie użytkowania należy unikać sił bocznych i przeciążenia oraz ściśle przestrzegać przepisów dotyczących regularnej kalibracji, aby zapewnić długotrwałą, stabilną pracę. Nadaje się do przemysłowych zbiorników surowców, ważarek taśmowych, małych i średnich przyrządów ważących oraz innych dziedzin i stanowi dominujące rozwiązanie czujnikowe w przemysłowych scenariuszach ważenia przy niskich i średnich obciążeniach.

Wyświetlacz szczegółów

Parametry

| Nazwa parametru | Wartość parametru |

| Zasięg Czujnika | 8T |

| Klasa dokładności | C2 |

| Błąd całkowity | ±0,03% FS |

| Czułość wyjściowa | 2,0±0,003 mV/V |

| płaz | ±0,023% zakresu pełnego wskazania/30 min |

| Zero output | ±1,5% zakresu pełnego skali |

| Impedancja wejściowa | 350±5 Ω |

| Impedancja wyjściowa | 350±3Ω |

| opór izolacji | ≥5000 MΩ (100 V DC) |

| Wpływ temperatury zerowej | ±0,029% zakresu pełnego wskazania/10°C |

| Wpływ temperatury na czułość | ±0,017% FS/10℃ |

| Zakres kompensacji temperaturowej | -10℃ ~ +40 ℃ |

| Zakres temperatury pracy | -30℃ ~ +70 ℃ |

| Napięcie pobudzenia | 5 VDC ~ 12 VDC |

| Bezpieczny zakres przeciążenia | 150% |

| Graniczny zakres przeciążenia | 200% |

| Nauka o materiałach | Stali stopowej |

| Poziom ochrony | IP66 |