- Descripción general

- Productos recomendados

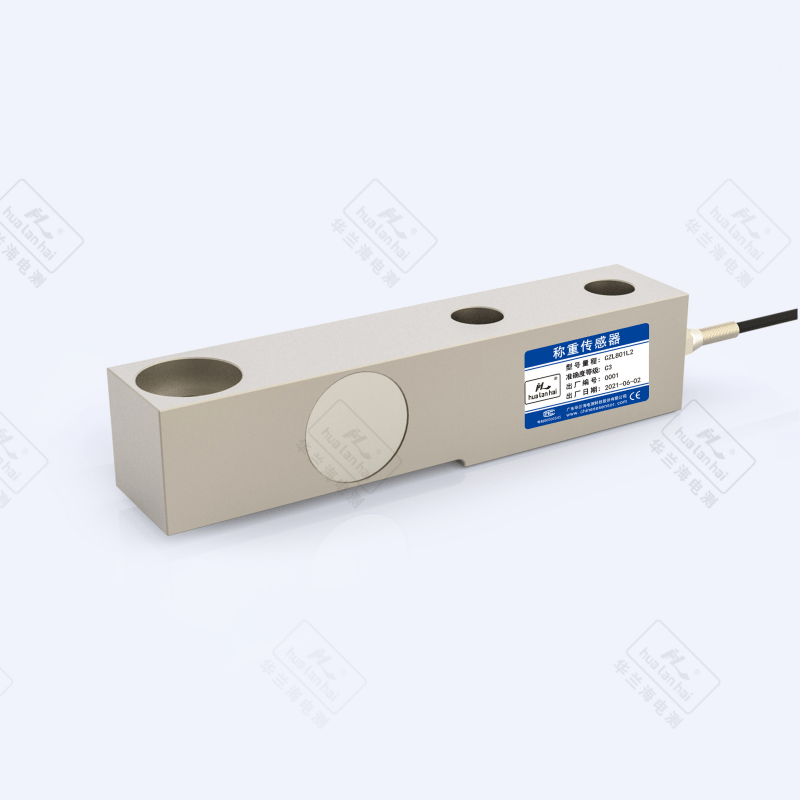

Introducción del producto

La celda de carga de viga en voladizo es un elemento de detección sensible a la fuerza basado en el principio de resistencia a la deformación, con un cuerpo elástico con forma de viga en voladizo fijado en un extremo y suspendido en el otro extremo como estructura principal. Cuando se somete a una fuerza, la deformación por flexión de la viga hace que la galga extensométrica produzca cambios de resistencia, que luego se convierten en señales eléctricas estandarizadas. Combina ventajas como capacidad de carga de rango medio, espacio de instalación flexible y alta resistencia al impacto, y se utiliza ampliamente en aplicaciones con cargas concentradas de nivel medio y bajo, como tanques industriales de materiales, básculas de plataforma y básculas de banda. A continuación se detallan los aspectos principales para satisfacer las necesidades de producto selección, evaluación técnica y redacción de soluciones:

1. Características del producto y características principales de las funciones

1) Diseño estructural: Adopta una estructura de viga en voladizo integrada (espesor de la viga de 8 - 50 mm, longitud de 50 - 300 mm), con múltiples juegos de orificios de montaje en el extremo fijo para mejorar la estabilidad. El esfuerzo en el extremo de carga está concentrado en la sección media de la viga, permitiendo la medición de cargas concentradas verticalmente descendentes, con una excelente resistencia al impacto (capaz de soportar impactos instantáneos del 200% - 300% de la carga nominal) y alta eficiencia en la transmisión de tensiones.

2) Rendimiento de precisión: La clase de precisión abarca de C3 a C6, con los modelos principales alcanzando C3. Error de no linealidad ≤ ±0,02%FS, error de repetibilidad ≤ ±0,01%FS, deriva del cero ≤ ±0,003%FS/℃, y la estabilidad de precisión es superior a la de sensores similares en escenarios de rango medio de 50 kg - 5 t.

3) Materiales y protección: El cuerpo elástico utiliza comúnmente acero aleado (Q235, 40CrNiMoA) o acero inoxidable 304/316L, con la superficie tratada mediante granallado y eliminación de óxido + chapado de níquel (acero aleado) o tratamiento de pasivación (acero inoxidable); la clase de protección es típicamente IP66/IP67, y los modelos industriales de alta resistencia pueden alcanzar IP68, adecuados para entornos industriales complejos con polvo y humedad.

4) Compatibilidad de instalación: El extremo fijo soporta el sujeción o soldadura de pernos, y el extremo portador de fuerza puede conectarse a través de hilos, bridas o cabezas de presión, adecuado para la instalación de múltiples posiciones en la parte inferior, lateral, etc. del equipo, y puede usarse de forma individual o paralela, con una

Funciones básicas

1)Medición de la fuerza a medio alcance: Se centra en la pesaje estática/cuasi-dinámica de cargas medias y bajas (tiempo de respuesta ≤ 7 ms), con un rango que abarca de 50 kg a 20 t, y aplicaciones típicas concentradas en el rango de 1 t a 10 t. Algunos modelos resistentes pueden ampliarse hasta 50 t, satisfaciendo las necesidades de la mayoría de escenarios industriales con carga media.

2) Salida Estándar de Señal: Proporciona señales analógicas (4 - 20 mA, 0 - 5 V, 0 - 10 V) y señales digitales (RS485/Modbus RTU), y algunos modelos de grado industrial admiten el protocolo HART, permitiendo la conexión directa a sistemas PLC, DCS y de gestión de pesaje sin módulos adicionales de acondicionamiento de señal.

3) Función de Protección de Seguridad: Integra una amplia gama de compensación de temperatura (-20 °C ~ 80 °C), tiene protección contra sobrecargas (150% - 250% de la carga nominal, los modelos de acero aleado pueden alcanzar el 300%), los modelos a prueba de explosión están certificados por Ex d IIB T4/Ex ia IIC T6, y algunos modelos incluyen conectores anti

4)Confiabilidad a largo plazo : duración de fatiga ≥ 106 ciclos de carga, con deriva anual ≤ ± 0,015% FS bajo carga nominal, adecuado para escenarios de operación continua a largo plazo, como líneas de producción industriales y monitorización de tanques de materiales.

2. Problemas principales resueltos

1) Dificultad en la instalación en el borde del equipo: Al abordar la limitación de los sensores tradicionales que requieren una instalación simétrica, la estructura "fija en un extremo" de la viga en voladizo se puede instalar directamente en el borde inferior del equipo o en el lateral del soporte, resolviendo así el problema de la falta de espacio de instalación en el centro de equipos como tanques de materiales y básculas de plataforma.

2) Medición de carga concentrada de rango medio: En el intervalo medio de 1t - 10t, mediante el diseño optimizado del esfuerzo del cuerpo de la viga, el error de medición de la carga concentrada se controla dentro de ±0,02 %FS, cumpliendo así con los requisitos de precisión en escenarios de carga media como dosificación industrial y pesaje de productos terminados.

4) Daños por cargas de impacto dinámico: Las características de deformación del amortiguador de la viga en voladizo de elastómero pueden absorber eficazmente el impacto instantáneo causado por la caída de material y la vibración del equipo, resolviendo los problemas de daño fácil y deriva de precisión de los sensores tradicionales en escenarios dinámicos.

4) Pesaje Combinado con Múltiples Sensores: Los sensores presentan una buena consistencia (error ≤ ±0,01 %FS en el mismo lote), admiten combinación en paralelo de 2 a 4 unidades, y resuelven los problemas de superposición de peso y uniformidad de precisión en escenarios con fuerzas distribuidas, como básculas de plataforma grande y tanques de materiales.

5) Adaptación a entornos industriales adversos: Mediante el uso de materiales de acero aleado reforzado y un diseño con niveles de protección IP67 o superiores, se resuelven los problemas de corrosión del sensor y anomalías de señal en entornos con polvo (como en minas), humedad (como en la industria química) y ligera corrosión (como en procesos de galvanizado).

3. experiencia del usuario

1) Alta Flexibilidad de Instalación: Los orificios de montaje estandarizados en el extremo fijo son adaptables a diversas estructuras de equipos, eliminando la necesidad de herramientas profesionales de posicionamiento. La calibración de instalación puede completarse utilizando un nivel, y una sola persona puede realizar la fijación y el cableado de un sensor individual en menos de 20 minutos.

2) Operación y calibración sencillas: Admite el ajuste a cero con una sola tecla en el instrumento de pesaje; el proceso de calibración en tres puntos (25%, 50%, 100% de la carga nominal) es adaptable a escenarios de rango medio, y el modelo digital puede completar remotamente la configuración de parámetros y la calibración mediante el software del ordenador principal.

3) Costo de mantenimiento controlable: La estructura completamente sellada reduce la entrada de polvo, con una tasa media anual de fallos ≤ 0,5 %; los componentes principales ( galgas de Tensión , los terminales) están empaquetados de forma independiente, y las fallas locales se pueden reparar por separado sin necesidad de reemplazo general.

4) Retroalimentación de datos estable: La fluctuación de los datos de medición estáticos ≤ ±0,005 %FS, con respuesta rápida y sin retardo en escenarios cuasi-dinámicos (como cintas transportadoras); el modelo digital incluye una función de diagnóstico de fallos, proporcionando alertas en tiempo real ante anomalías como sobrecarga y subtensión.

5) Alta capacidad de adaptación combinada: Cuando se conectan múltiples sensores en paralelo, admite la distribución automática de carga, eliminando la necesidad de un ecualizador adicional, adaptándose a los requisitos de diseño de básculas de plataforma y tanques de materiales de diferentes tamaños, y reduciendo la dificultad de integración del sistema.

4. Escenarios típicos de aplicación

1) Pesaje de Tanques/Depósitos Industriales de Materiales

• Tanques de Materias Primas Químicas: Pesaje de tanques de almacenamiento de materias primas químicas de 1 a 10 t, con 2 a 4 sensores de viga en voladizo instalados simétricamente en el soporte inferior del tanque. El material de acero aleado es resistente a la corrosión, la protección IP67 es adecuada para el entorno húmedo del taller, y la precisión de ±0,02 %FS garantiza una medición exacta del inventario.

• Tolvas de alimentación/harina: Pesaje de tolvas de dosificación en la industria de procesamiento de cereales, con sensores instalados en las patas de soporte en la parte inferior de la tolva. El diseño antiimpacto resiste el impacto de la caída del material y, combinado con el sistema de control, permite una alimentación precisa.

2) Pesaje de básculas de banda/transportadores

• Básculas industriales de banda: Pesaje de bandas transportadoras de materiales a granel en minas y centrales eléctricas, con sensores instalados en el soporte del rodillo, soportando la carga combinada de la banda y los materiales. Un tiempo de respuesta ≤ 7 ms se adapta a escenarios de transporte continuo, con una precisión de medición del ±0,1%.

• Transportador: Utilizado para pesaje y clasificación en línea en las industrias electrónica y alimentaria. Los sensores están integrados en la parte inferior del transportador para detectar en tiempo real el peso de los productos y vincularse con el mecanismo de clasificación. La precisión de rango medio satisface las necesidades de producción masiva.

3) Básculas para camiones medianos y pequeños/Básculas de plataforma

• Plataforma de taller con escala de 1-5 t: plataforma de taller con escala de rotación de 1-5 t. Cuatro sensores de viga de corte están instalados en las cuatro esquinas del cuerpo de la balanza. El extremo fijo se sujeta firmemente al suelo, y el extremo de carga soporta la carga del cuerpo de la balanza. La capacidad antiexcentricidad garantiza una precisión constante de pesaje en diferentes posiciones.

• Báscula para montacargas: dispositivo portátil de pesaje para montacargas. Los sensores están instalados en el carro de la horquilla del montacargas para soportar la carga vertical de las mercancías. El material de acero aleado es resistente a impactos, adecuado para requisitos de pesaje dinámico durante las operaciones del montacargas.

4) Control de fuerza de equipos de automatización

• Monitoreo de presión de equipos de troquelado: control de presión de máquinas pequeñas de troquelado. Los sensores se instalan entre la cabeza de troquelado y el cuerpo de la máquina para proporcionar retroalimentación en tiempo real del valor de la fuerza de troquelado, evitando daños en los moldes causados por sobrecarga. Una precisión de ±0,01 %FS asegura la calidad del troquelado.

• Control de Fuerza en el Ensamblaje Robótico: Monitoreo de presión en el proceso de ensamblaje de robots industriales. Los sensores de viga de corte se integran al final del brazo robótico para detectar la presión de ensamblaje y ajustar la fuerza de actuación, adecuado para el ensamblaje de piezas automotrices y componentes electrónicos.

5) Aplicaciones en industrias especiales

• Escenarios a Prueba de Explosiones: Equipos de pesaje a prueba de explosiones para las industrias mineras de carbón y de petróleo y gas. Se utilizan sensores de viga de corte con protección Ex d IIB T4 y se instalan en cajas de pesaje a prueba de explosiones para cumplir con los requisitos de seguridad en entornos explosivos.

• Entornos Corrosivos: Equipos de pesaje para las industrias de galvanoplastia y química. Sensores fabricados en acero inoxidable 316L con tratamiento superficial de pasivación, resistentes a ácidos y álcalis, adecuados para aplicaciones como la detección de concentración de soluciones de galvanoplastia y el pesaje de reactivos químicos.

5. Instrucciones de uso (Guía práctica)

1) Proceso de instalación

• Preparación: Limpie la superficie de instalación (asegúrese de que esté plana, libre de aceite y que el error de planitud ≤0,1 mm/m), revise el aspecto del sensor (sin deformación del cuerpo de la viga y sin daños en el cable) y seleccione pernos de montaje de especificación M12-M24 según el rango.

• Posicionamiento y fijación: Asegure el extremo fijo del sensor al soporte del equipo con tornillos, asegurándose de que esté firmemente sujeto sin holguras; el extremo de carga debe ajustarse a la estructura portante para garantizar que la carga actúe verticalmente sobre el cuerpo de la viga, evitando fuerzas laterales y torsionales.

• Especificación de cableado: Para señales analógicas, siga el principio de conexión "rojo - alimentación +, negro - alimentación -, verde - señal +, blanco - señal -"; para señales digitales, conéctese según los pines correspondientes del protocolo Modbus; el cableado debe mantenerse alejado de fuentes fuertes de interferencia, como convertidores de frecuencia, con una distancia ≥15 cm.

• Tratamiento de protección: Para instalaciones al aire libre, se debe agregar una cubierta contra la lluvia; en ambientes húmedos, los conectores del cable deben sellarse con cajas de conexión impermeables; en ambientes corrosivos, se debe aplicar un recubrimiento anticorrosivo especial sobre las superficies no portantes del sensor.

2) Calibración y depuración

• Calibración cero: Encienda la alimentación y precaliente durante 30 minutos, luego ejecute el comando "calibración cero" para asegurar que la salida cero esté dentro de ±0,002 %FS. Si la desviación es demasiado grande, verifique si la instalación es firme y si existe fuerza lateral.

• Calibración de carga: Coloque pesos estándar del 25 %, 50 % y 100 % de la carga nominal en secuencia, registre los valores de la señal de salida en cada punto, corrija el error de linealidad mediante software de calibración, y asegúrese de que el error en cada punto de carga sea ≤ al valor permitido de la Clase C3 (±0,02 %FS).

• Prueba de linealidad: Seleccione uniformemente 5 puntos de prueba dentro del rango, verifique la linealidad de la señal de salida; el error de linealidad debe ser ≤ ±0,015 %FS, y asegure la estabilidad de la precisión a toda escala en el rango medio.

3) Mantenimiento de rutina

• Inspección periódica: Limpie mensualmente el polvo y el aceite de la superficie del sensor; revise la tensión de los pernos de fijación; realice la calibración del punto cero una vez por trimestre y complete la calibración a toda escala y las pruebas de rendimiento anualmente.

• Manejo de fallas: Cuando los datos presenten deriva, primero verifique el voltaje de alimentación (estable entre 12-24 V CC); cuando la lectura sea anormal, revise si hay sobrecarga (exceder el 300 % de la carga nominal tiende a causar daños) o deformación de la viga, y reemplace el sensor si es necesario.

6. Método de selección (coincidir con precisión los requisitos)

1) Determinación de los parámetros fundamentales

• Selección de rango: Seleccione un modelo con un rango de 1,3 a 1,6 veces la carga máxima real (por ejemplo, para una carga máxima de 5 t, se puede seleccionar un sensor de 6,5 a 8 t), dejando margen para cargas de impacto y seguridad.

• Clase de precisión: Seleccione la Clase C3 (error ≤ ±0,02 %FS) para metrología industrial, la Clase C6 (error ≤ ±0,03 %FS) para monitoreo general, y un modelo Clase C3 con un tiempo de respuesta ≤ 7 ms para pesaje dinámico.

• Tipo de señal: Seleccione señales analógicas (4-20 mA) para sistemas de control tradicionales, señales digitales (RS485) para sistemas inteligentes, y modelos con módulos de transmisión inalámbrica para escenarios de IoT industrial.

2) Selección según adaptabilidad ambiental

• Temperatura: Seleccione modelos ordinarios para escenarios normales (-20°C~60°C), modelos con compensación de alta temperatura para escenarios de alta temperatura (60°C~120°C) y modelos resistentes al frío para escenarios de baja temperatura (-40°C~-20°C).

• Medio: Seleccione acero aleado (niquelado) para ambientes secos, acero inoxidable 304 para ambientes húmedos/ligeramente corrosivos, y acero inoxidable 316L para ambientes altamente corrosivos (soluciones ácido-base).

• Clase de protección: ≥IP66 para ambientes interiores secos, ≥IP67 para ambientes exteriores/húmedos, y ≥IP68 para ambientes subacuáticos o con alta presencia de polvo.

3) Instalación y Compatibilidad del Sistema

• Método de instalación: seleccione fijación con pernos para la instalación inferior del equipo, conexión por brida para la instalación lateral; cuando se utilicen múltiples sensores en un sistema de pesaje, seleccione modelos digitales que admitan codificación de direcciones para evitar conflictos de señal.

• Compatibilidad: Confirme que la señal del sensor coincida con el protocolo de comunicación del medidor/PLC existente; por ejemplo, para PLC Siemens, seleccione preferentemente modelos que soporten el protocolo Profibus para reducir la dificultad de integración.

4) Confirmación de Requisitos Adicionales

• Requisitos de certificación: los escenarios a prueba de explosiones requieren la certificación correspondiente según el grado de protección contra explosiones (Ex d I para minas de carbón, Ex ia IIC T6 para industrias químicas), los escenarios de metrología requieren certificación CMC, y los productos de exportación requieren certificación OIML.

• Características especiales: Para pesaje dinámico, se debe seleccionar el tipo reforzado resistente al impacto (carga de impacto ≥300%FS); para monitoreo remoto, se deben seleccionar modelos con módulos NB-IoT/LoRa; para escenarios de alta temperatura, se deben seleccionar modelos especiales con chips de compensación térmica.

RESUMEN

La celda de carga de viga en voladizo tiene ventajas clave como "precisión en rango medio, instalación flexible y alta resistencia al impacto", y aborda principalmente problemas como la instalación en bordes de equipos, la medición de cargas concentradas y la protección contra impactos dinámicos en escenarios industriales de carga media. La experiencia de usuario se centra en una instalación cómoda, mantenimiento sin preocupaciones y buena compatibilidad con el sistema. Al seleccionar un modelo, es necesario definir primero los cuatro requisitos clave de rango, precisión, ubicación de instalación y entorno, y luego tomar una decisión basada en la compatibilidad del sistema y funciones adicionales; durante el uso, se debe evitar la fuerza lateral y la sobrecarga, y se deben seguir estrictamente las especificaciones de calibración periódica para garantizar un funcionamiento estable a largo plazo. Es adecuada para tanques industriales de materiales, básculas de banda, instrumentos de pesaje pequeños y medianos, y otros campos, y constituye la solución de detección predominante para escenarios industriales de pesaje con cargas bajas a medias.

Visualización de detalles

Parámetros

| Nombre del Parámetro | Valor del parámetro |

| Rango del sensor | 8T |

| Clase de Precisión | C2 |

| Error integral | ±0,03 % FS |

| Sensibilidad de salida | 2,0±0,003 mV/V |

| deslizamiento | ±0,023 % FS/30 min |

| Salida cero | ±1,5 % FM |

| Impedancia de entrada | 350±5Ω |

| Impedancia de salida | 350±3 Ω |

| resistencia de aislamiento | ≥5000 MΩ (100 VDC) |

| Influencia de la temperatura en el punto cero | ±0,029 % FS/10℃ |

| Efecto de temperatura en la sensibilidad | ±0,017 % FS/10℃ |

| Rango de compensación de temperatura | -10℃ ~ +40 ℃ |

| Rango de temperatura de operación | -30℃ ~ +70 ℃ |

| Voltaje de excitación | 5VDC ~ 12VDC |

| Rango de sobrecarga segura | 150% |

| Rango de sobrecarga límite | 200% |

| Ciencia de Materiales | Acero aleado |

| Nivel de protección | IP66 |