- Oversigt

- Anbefalede produkter

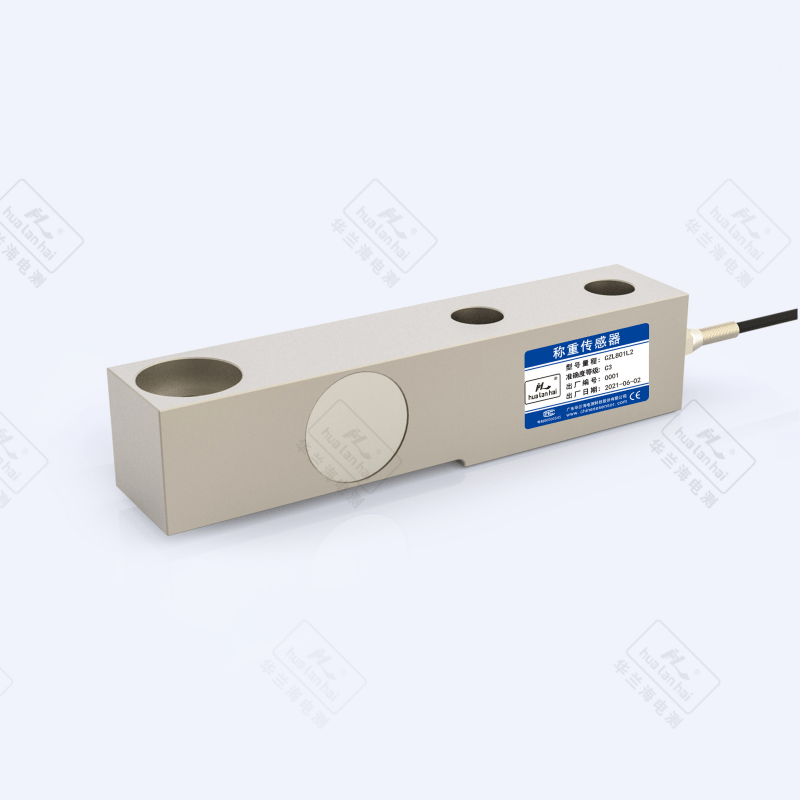

Produktintroduktion

Cantilever-bjælkens lastcelle er et kraftfølsomt detekteringselement baseret på princippet om deformationsmodstand, med en cantilever-formet bjælkeformet elastisk krop, der er fastgjort i den ene ende og ophængt i den anden ende som kernekonstruktion. Når den udsættes for kraft, medfører bjælkens bøjede deformation, at målebroen producerer ændringer i modstanden, som derefter konverteres til standardiserede elektriske signaler. Den kombinerer fordele som mellemstor lastkapacitet, fleksibelt installationsrum og god støddæmpning og anvendes bredt i scenarier med koncentrerede belastninger af medium til lav størrelse, såsom industrielle materialstank, plattenvægte og båndvægte. Følgende detaljer præsenteres ud fra kerneaspekter for at opfylde behovene for produkt valg, teknisk evaluering og løsningsdokumentation:

1. Produktfunktioner og kernefunktioner

1) Konstruktionsdesign: Anvender en integreret konsolbjælkekonstruktion (bjælketykkelse 8 - 50 mm, længde 50 - 300 mm) med flere sæt monteringshuller i den faste ende for at øge stabiliteten. Spændingen i den kraftpåvirkede ende er koncentreret i midterdelen af bjælken, hvilket gør det muligt at måle lodret nedadrettede punktlaster. Den har fremragende støddæmpning (kan klare øjeblikkelige stød på 200 % - 300 % af den nominelle belastning) samt høj effektivitet i spændingsoverførsel.

2) Præstationspræcision: Nøjagtighedsklassen dækker C3 - C6, hvor de mest almindelige modeller når op på C3. Ikke-linearitetsfejl ≤ ±0,02 %FS, gentagelsesfejl ≤ ±0,01 %FS, nuldrift ≤ ±0,003 %FS/℃, og nøjagtighedsstabilitet er bedre end lignende sensorer i mellemlange anvendelser i området 50 kg - 5 t.

3) Materialer og beskyttelse: Den elastiske krop bruger typisk legeret stål (Q235, 40CrNiMoA) eller rustfrit stål 304/316L, hvor overfladen er behandlet med sandblæsning og rustrygning + nikkelplatering (legeret stål) eller passiveringsbehandling (rustfrit stål); beskyttelsesklassen er typisk IP66/IP67, og industrielle heavy-duty-modeller kan nå op til IP68, egnet til komplekse industrielle miljøer såsom støv og fugtighed.

4) Installationssammenlignelighed: Den faste ende understøtter boltfastgørelse eller svejsning, og kraftbærende ende kan forbindes via gevind, flanger eller trykkop, velegnet til montering på flere positioner i bund, side m.m. af udstyr, og kan bruges enkeltvist eller parallelt, med høj kombinationsfleksibilitet.

Kerne funktioner

1) Mellemlang rækkevidde kraftmåling: Fokuserer på statisk/quasi-dynamisk veje af mellem- og lavbelastninger (respons tid ≤ 7 ms), med et område dækkende 50 kg - 20 t, og typiske anvendelser koncentreret i intervallet 1 t - 10 t. Nogle heavy-duty modeller kan udvides til 50 t, hvilket imødekommer behovet i de fleste industrielle scenarier med mellemstor belastning.

2) Standardiseret signaloutput: Leverer analoge signaler (4 - 20 mA, 0 - 5 V, 0 - 10 V) og digitale signaler (RS485/Modbus RTU), og nogle industrielle modeller understøtter HART-protokollen, hvilket gør det muligt at oprette direkte forbindelse til PLC, DCS og vægtstyringssystemer uden ekstra signaltilpasningsmoduler.

3) Sikkerhedsbeskyttelsesfunktion: Integrerer temperaturkompensation over et bredt temperaturinterval (-20℃ ~ 80℃), har overbelastningsbeskyttelse (150 % - 250 % af den nominelle belastning, legeret stålmodeller kan nå op til 300 %), eksplosionsbeskyttede modeller er certificeret i henhold til Ex d IIB T4/Ex ia IIC T6, og nogle modeller omfatter kabler med beskyttelse mod udflyvning.

4) Langsigtet pålidelighed : Udmattelseslevetid ≥ 10⁶ belastningscyklusser, med årlig drift ≤ ±0,015 %FS under nominel belastning, velegnet til anvendelse i scenarier med langvarig kontinuerlig drift såsom industrielle produktionslinjer og overvågning af materialebeholdere.

2. Kerneproblemer løst

1) Problemer med installation ved kanten af udstyr: Ved at løse begrænsningen ved traditionelle sensorer, der kræver symmetrisk montering, kan "fastgjort i den ene ende"-konstruktionen for konsolbjælken monteres direkte på udstyrets nederste kant eller siden af beslaget, hvilket løser problemet med utilstrækkelig installationsplads i centrum af udstyr såsom materialebeholdere og plattenvægte.

2) Mellemlang koncentreret belastningsmåling: I mellemlangt interval på 1t - 10t kontrolleres målefejlen for koncentreret belastning inden for ±0,02 %FS takket være den optimerede design af spændingen i bjælkekroppen, hvilket opfylder nøjagtighedskravene i scenarier med mellemstor belastning såsom industrielt blandingsudstyr og færdigvarevejning.

3) Skader fra dynamisk stødbelastning: Bufferdeformationskarakteristikkerne for det bæjelige bjælkeelastomer kan effektivt absorbere det øjeblikkelige slag forårsaget af materialefald og udstyrs vibration, hvilket løser problemerne med let skade og nøjagtighedsdrift hos traditionelle sensorer i dynamiske scenarier.

4) Flersensor kombineret vægtmåling: Sensorerne har god konsistens (fejl ≤ ±0,01 %FS for samme batch), understøtter 2–4 parallelle kombinationsvejninger og løser problemerne med vægtsummation og ensartet nøjagtighed i scenarier med fordelt kraft, såsom store plattenvægte og materialebeholdere.

5) Tilpasning til barske industrielle miljøer: Ved forstærkning af legeret stål og design med beskyttelsesniveau IP67 og derover løses problemerne med sensors korrosion og signalafvigelser i omgivelser med støv (såsom miner), fugtighed (såsom kemisk industri) og svag korrosion (såsom elektroplatering).

3. brugeroplevelse

1) Høj installationsfleksibilitet: De standardiserede monteringshuller i den faste ende kan tilpasses forskellige udstyrsstrukturer, hvilket eliminerer behovet for professionelle positioneringsværktøjer. Installationskalibrering kan udføres med en vaterpas, og én person kan fuldføre fastgørelse og tilslutning af en enkelt sensor inden for 20 minutter.

2) Enkel betjening og kalibrering: Understøtter en-knaps-nulstilling af vægten, og den trepunkts-kalibreringsproces (25 %, 50 %, 100 % af mærkebelastning) kan tilpasses scenarier med mellemrækkevidde. Den digitale model kan fjernekalibrere parameterindstilling og kalibrering via softwaren på hovedcomputeren.

3) Kontrollerbare vedligeholdelsesomkostninger: Den fuldt forseglede konstruktion reducerer støvindsivring, med en gennemsnitlig årlig fejlrate ≤ 0,5 %; de centrale komponenter ( spændingsmålere , terminaler) er uafhængigt pakket, og lokale fejl kan repareres separat uden behov for fuld udskiftning.

4) Stabil datafremvisning: Den statiske måleværdifluktuation ≤ ±0,005 %FS, med hurtig respons og intet tidsforsinkelse i kvasidynamiske scenarier (såsom bælteremme); det digitale model er udstyret med fejldiagnosefunktion, der giver realtidsadvarsler ved afvigelser såsom overbelastning og lav spænding.

5) Stærk kombinationskompatibilitet: Når flere sensorer er tilsluttet parallelt, understøttes automatisk lastfordeling, hvilket eliminerer behovet for en ekstra udjævningsenhed, tilpasser sig designkravene for plattenvægte og materialstankene i forskellige størrelser og reducerer systemintegrationens kompleksitet.

4. Typiske anvendelsesscenarier

1) Vægt af industrielle materialtankе/poler

• Kemiske råvaretankе: Vægt af 1–10 t kemiske råvarelagertankе, med 2–4 konsolbjælkesensorer monteret symmetrisk på tankbundens beslag. Legeret stål materiale er korrosionsbestandigt, IP67-beskyttelse er egnet til værkstedets fugtige miljø, og nøjagtigheden på ±0,02 %FS sikrer præcis mængdemåling.

• Foder-/melbunkere: Vægtmåling af blandebunkere i kornbearbejdelsesindustrien, med sensorer monteret på støttebenene i bunden af bunkeren. Den anti-impakt-design klare materialefaldets stød, og i kombination med styresystemet muliggør det præcist tilfødning.

2) Vægtmåling af bælteskalere/båndtransportører

• Industrielle bælteskal: Vægtmåling af transportbælter for bulkmaterialer i miner og kraftværker, med sensorer monteret på rullebeslaget, der bærer den kombinerede belastning fra bæltet og materialerne. Reaktionstid ≤ 7 ms tilpasser sig kontinuerte transportscenarier, med en målenøjagtighed på ±0,1 %.

• Transportbælte: Bruges til on-line vægtmåling og sortering i elektronik- og fødevareindustrien. Sensorer er indlejret i bunden af transportbæltet for at registrere varenes vægt i realtid og kobles til sorteringssystemet. Middelhøj nøjagtighed opfylder behovet for masseproduktion.

3) Mellemstore og små lastbilsveje/pladeveje

• Værkstedsplatformsvægt: 1-5 t værkstedets omsætningsplatformsvægt. Fire skærebjælkesensorer er installeret i de fire hjørner af vægtskålen. Den faste ende er boltet til jorden, og den belastede ende bærer vægtskålens belastning. Evnen til at modstå excentrisk belastning sikrer konsekvent væjtnøjagtighed ved forskellige positioner.

• Gaffeltrucksvej: Bærbar gaffeltruckvægningsenhed. Sensorer er installeret på gaffeltruckens gaffelvogn for at bære den lodrette belastning af gods. Legeret stålmateriale er stødfast og egnet til dynamiske vægningskrav under gaffeltruckdrift.

4) Kraftstyring af automatiseringsudstyr

• Trykovervågning af stansningsudstyr: Trykstyring af små stanseanlæg. Sensorer er installeret mellem stansehovedet og maskinlegemet for at give realtidsfeedback af stanskekraftværdien og forhindre skader på værktøjer forårsaget af overbelastning. En nøjagtighed på ±0,01 %FS sikrer stanskekvaliteten.

• Kraftstyring af robotmontering: Trykovervågning i monteringsprocessen for industrirobotter. Skærebjælkesensorer er integreret i enden af robotarmen for at registrere montagepres og justere kraftpåvirkningen, egnet til montage af automobildel og elektroniske komponenter.

5) Særlige industriapplikationer

• Eksplosionsfaste scenarier: Eksplosionsfast vægeudstyr til kulmine- samt olie- og gasindustrien. Ex d IIB T4 eksplosionsfaste skærebjælkesensorer anvendes og installeres i eksplosionsfaste vægeskabe for at opfylde sikkerhedskravene i eksplosive miljøer.

• Korrosive miljøer: Vægeudstyr til elektropladerings- og kemiske industrier. Sensorer fremstillet af rustfrit stål 316L med overfladepassivering er korrosionsbestandige over for syrer og baser, egnet til scenarier som koncentrationsmåling af elektropladeringsvæske og veje af kemikalier.

5. Brugsanvisning (praktisk guide)

1) Monteringsproces

• Forberedelse: Rengør monteringsfladen (sørg for, at den er plan, fri for olie, og at fladhedstolerancen er ≤0,1 mm/m), tjek sensorens ydre (ingen deformation af bjælkelegemet og intet kabelskade) og vælg monteringsbolt i M12-M24 ud fra området.

• Positionering og fastgørelse: Bolt den faste ende af sensoren til udstyrets beslag for at sikre, at den er sikkert fastgjort uden løshed; belastningsenden skal passe til belastningskonstruktionen, så belastningen virker lodret på bjælkens legeme og undgår laterale og torsionskræfter.

• Kabeltilslutning: Ved analoge signaler skal kablets forbindelsesprincip følge "rød - strøm +, sort - strøm -, grøn - signal +, hvid - signal -"; ved digitale signaler forbindes i henhold til de tilsvarende pins ifølge Modbus-protokollen; kablerne skal placeres væk fra stærke interferenskilder som frekvensomformere, med en afstand på ≥15 cm.

• Beskyttelsesbehandling: Ved installation udendørs bør der monteres en regnbeskyttelse; i fugtige omgivelser bør kabelforbindelser tætnes med vandtætte fordelingskasser; i korrosive omgivelser bør en speciel anti-korrosionsbelægning påføres på sensorens ikke-bærende overflade.

2) Kalibrering og fejlfinding

• Nulkalibrering: Tænd for strømmen og varm op i 30 minutter, derefter udfør kommandoen "nulkalibrering" for at sikre, at nuludgangen er inden for ±0,002 %FS. Hvis afvigelsen er for stor, kontrolleres det, om monteringen er fast og om der er tværkræfter.

• Lastekalibrering: Placer standardvægte svarende til 25 %, 50 % og 100 % af den mærkede last i rækkefølge, notér udgangssignalerne ved hvert punkt, korriger den lineære fejl via kalibreringssoftware, og sikr, at fejlen ved hvert lastpunkt er ≤ tilladt værdi for klasse C3 (±0,02 %FS).

• Lineær test: Vælg jævnt fordelt 5 testpunkter inden for området, verificer lineariteten af udgangssignalet, den lineære fejl bør være ≤ ±0,015 %FS, og stabiliteten af fuldskala nøjagtighed i midtrække skal sikres.

3) Almindelig vedligeholdelse

• Almindelig inspektion: Rengør støv og olie på sensorens overflade en gang om måneden, tjek fastgørelsesskruernes spændstyrke; udfør nulkalibrering en gang om kvartalet og gennemfør fuldskala-kalibrering samt ydeevnetest årligt.

• Fejlhåndtering: Når data driver, kontroller først spændingsforsyningen (stabil ved 12-24 V DC); når aflæsningen er unormal, kontrolleres det for overbelastning (overbelastning ud over 300 % af den nominelle belastning kan forårsage skade) eller bjælkedeformation, og sensoren udskiftes ved behov.

6. Valgmetode (præcist match af krav)

1) Bestemmelse af kerneparametre

• Valg af måleområde: Vælg en model med et område på 1,3–1,6 gange den faktiske maksimale belastning (f.eks. ved en maksimal belastning på 5 t kan en sensor på 6,5–8 t vælges), så der er plads til stødbelastning og sikkerhedsmargin.

• Nøjagtighedsklasse: Vælg klasse C3 (fejl ≤ ±0,02 %FS) til industriel metrologi, klasse C6 (fejl ≤ ±0,03 %FS) til almindelig overvågning og en model i klasse C3 med en responstid ≤ 7 ms til dynamisk veje.

• Signaltype: Vælg analoge signaler (4-20 mA) til traditionelle styresystemer, digitale signaler (RS485) til intelligente systemer og modeller med trådløse transmitteringsmoduler til industrielle IoT-scenarier.

2) Valg af miljøtilpasning

• Temperatur: Vælg almindelige modeller til normale scenarier (-20 °C ~ 60 °C), modeller med højtemperaturkompensation til højtemperaturscener (60 °C ~ 120 °C) og modeller med frostmodstand til lavtemperaturscener (-40 °C ~ -20 °C).

• Medium: Vælg legeret stål (niklepladeret) til tørre omgivelser, rustfrit stål 304 til fugtige / svagt korrosive omgivelser og rustfrit stål 316L til stærkt korrosive omgivelser (syrer- og baseløsninger).

• Beskyttelsesklasse: ≥IP66 til indendørs tørre omgivelser, ≥IP67 til udendørs/fugtige omgivelser og ≥IP68 til undervands- eller støvintensive omgivelser.

3) Installation og systemkompatibilitet

• Monteringsmetode: Vælg boltbefastning til bundmontering af udstyr, flangeforbindelse til sideinstallation; når flere sensorer anvendes i et vægtesystem, vælges digitale modeller med understøttelse af adressekodning for at undgå signalkonflikter.

• Kompatibilitet: Bekræft, at sensorsignalet stemmer overens med kommunikationsprotokollen for det eksisterende måleapparat/PLC. F.eks. bør der ved Siemens PLC prioriteres modeller, der understøtter Profibus-protokollen, for at reducere integrationsvanskeligheder.

4) Bekræftelse af yderligere krav

• Certificeringskrav: Eksplosionsfaste scenarier kræver tilsvarende eksplosionsfast certificeringsgrad (Ex d I til kulminer, Ex ia IIC T6 til kemiske industrier), målescenarier kræver CMC-certificering, og produkter til eksport kræver OIML-certificering.

• Særlige funktioner: Til dynamisk vejning bør den forstærkede stødfaste type (stødbelastning ≥300%FS) vælges; til fjernovervågning bør modeller med NB-IoT/LoRa-moduler vælges; til højtemperaturscenarier bør specielle modeller med temperaturkompensationschips vælges.

Opsummering

Bærestålen med belastningscelle har kernefordele som "præcision i mellemområdet, fleksibel installation og stor stødtålmodighed", og løser primært udfordringer som kantinstallation af udstyr, måling af koncentreret belastning og beskyttelse mod dynamiske stød i industrielle scenarier med mellemstor belastning. Brugeroplevelsen fokuserer på nem installation, problemfri vedligeholdelse og god systemkompatibilitet. Ved valg af model er det nødvendigt først at fastlægge de fire kernekrav: område, nøjagtighed, installationssted og miljø, for derefter at træffe en beslutning ud fra systemkompatibilitet og ekstra funktioner. Under brug bør tværkræfter og overbelastning undgås, og regelmæssig kalibrering skal følge de fastsatte retningslinjer for at sikre stabil drift over lang tid. Den er velegnet til industrielle materialstank, båndvåge, små og mellemstore vægte og andre lignende anvendelser og er den dominerende følerløsning inden for industrielle vejesystemer med lav til mellemstor belastning.

Detalje display

Parametre

| Parameternavn | Parameterværdi |

| Sensorområde | 8T |

| Nøjagtighedsklasse | C2 |

| Omfattende fejl | ±0,03 % FS |

| Udgangsfølsomhed | 2,0±0,003 mV/V |

| kryb | ±0,023 % FS/30 min |

| Nul output | ±1,5 % FS |

| Indgangsimpedans | 350±5 Ω |

| Udgange impedans | 350±3 Ω |

| isolationsmodstand | ≥5000 MΩ (100 VDC) |

| Indflydelse af nultemperatur | ±0,029 % FS/10 ℃ |

| Temperaturindvirkning på sensitivitet | ±0,017% FS/10℃ |

| Temperaturkompensationsområde | -10℃ ~ +40 ℃ |

| Operativ temperaturbereich | -30℃ ~ +70 ℃ |

| Ekspanderingsvoltage | 5 VDC ~ 12 VDC |

| Sikker overbelastningsområde | 150% |

| Grænseoverbelastningsområde | 200% |

| Materialvidenskab | Stål af legeret stål |

| Beskyttelsesniveau | IP66 |