- Přehled

- Doporučené produkty

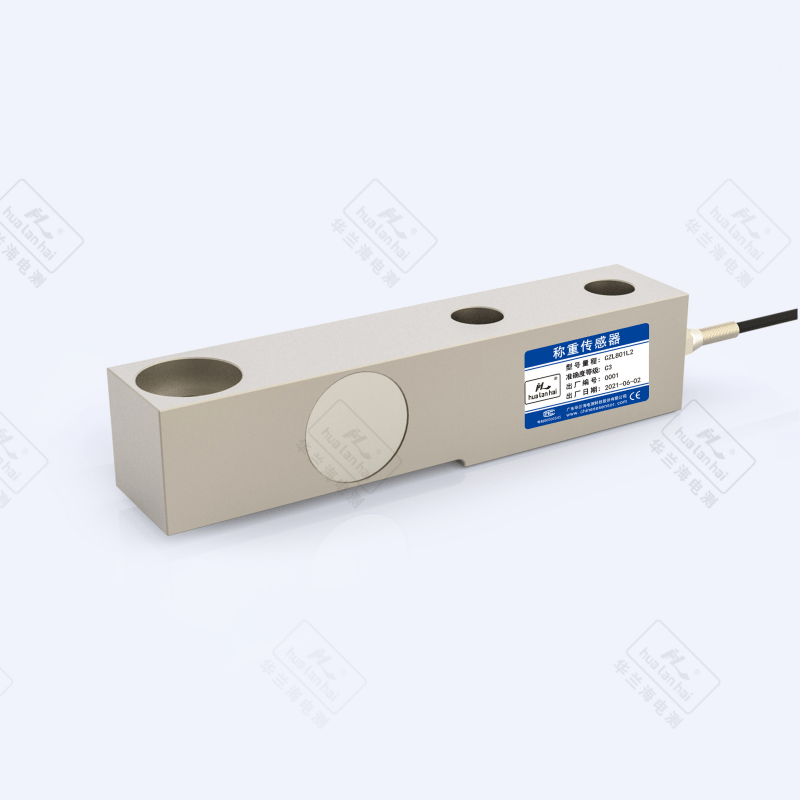

Úvod do produktu

Článkový tenzometrický snímač je silou citlivým detekčním prvkem založeným na principu odporu proti deformaci, jehož základní strukturou je pružné těleso ve tvaru konzoly, které je na jednom konci pevně uchyceno a na druhém konci volně uloženo. Působením síly dochází k ohybové deformaci nosníku, která způsobuje změnu odporu tenzometru, následně převedenou na normalizovaný elektrický signál. Kombinuje výhody jako střední nosná kapacita, flexibilní montážní prostor a vysoká odolnost proti nárazům a je široce využíván v aplikacích se středními a nízkými soustředěnými zatíženími, například u průmyslových zásobníků, plošinových vah a pásnicových vah. Následující podrobnosti jsou uvedeny z hlediska základních parametrů, aby byly splněny požadavky produkt výběr, technické hodnocení a tvorbu řešení:

1. Výhody produktu a základní funkční vlastnosti

1) Konstrukční návrh: Používá integrovanou konzolovou nosníkovou konstrukci (tloušťka nosníku 8 - 50 mm, délka 50 - 300 mm) s více sadami montážních otvorů na pevném konci za účelem zvýšení stability. Napětí na nosném konci je soustředěno do střední části nosníku, což umožňuje měření svisle dolů působících soustředěných zatížení, s vynikající odolností proti nárazům (schopnost odolat okamžitým nárazům 200 % - 300 % jmenovitého zatížení) a vysokou účinností přenosu napětí.

2) Přesnostní vlastnosti: Třída přesnosti zahrnuje rozsah C3 - C6, přičemž u hlavních modelů je dosaženo třídy C3. Chyba nelinearity ≤ ±0,02 % FS, chyba opakovatelnosti ≤ ±0,01 % FS, drift nuly ≤ ±0,003 % FS/°C, stabilita přesnosti je vyšší než u podobných senzorů v středním rozsahu 50 kg - 5 t.

3) Materiály a ochrana: Pružné těleso běžně používá slitinovou ocel (Q235, 40CrNiMoA) nebo nerezovou ocel 304/316L, povrch je upraven pískováním a odstraňováním rzi + niklováním (slitinová ocel) nebo pasivací úpravou (nerezová ocel); stupeň ochrany je obvykle IP66/IP67 a u průmyslových robustních modelů až IP68, vhodné pro složité průmyslové prostředí, jako jsou prach a vlhkost.

4) Kompatibilita instalace: Pevný konec umožňuje upevnění šrouby nebo svařováním, zatímco nosný konec lze připojit pomocí závitů, přírub nebo tlakových hlav, vhodný pro montáž na více pozicích na dně, boku atd. zařízení, lze použít samostatně nebo paralelně, s vysokou kombinační flexibilitou.

Hlavní funkce

1) Měření středních sil: Zaměřuje se na statické/kvazidynamické vážení středních a nízkých zatížení (doba odezvy ≤ 7 ms), s rozsahem od 50 kg do 20 t, přičemž typické aplikace se pohybují v rozsahu 1 až 10 t. Některé těžké modely lze rozšířit až na 50 t, čímž se pokryjí potřeby většiny průmyslových scénářů se středním zatížením.

2) Standardizovaný výstup signálu: Poskytuje analogové signály (4–20 mA, 0–5 V, 0–10 V) a digitální signály (RS485/Modbus RTU), některé průmyslové modely podporují protokol HART, což umožňuje přímé připojení k systémům PLC, DCS a vážicím řídicím systémům bez nutnosti dalších modulů pro úpravu signálu.

3) Funkce ochrany a bezpečnosti: Integruje kompenzaci teplotních rozsahů (-20 ℃ ~ 80 ℃), disponuje ochranou proti přetížení (150 % - 250 % jmenovitého zatížení, u modelů z legované oceli až 300 %), výbušně bezpečné modely jsou certifikovány podle Ex d IIB T4/Ex ia IIC T6 a některé modely obsahují konektory chráněné proti vytažení kabelu.

4) Dlouhodobá spolehlivost : Únavová životnost ≥ 10⁶ cyklů zatížení, roční drift ≤ ±0,015 % FS při jmenovitém zatížení, vhodné pro scénáře dlouhodobého nepřetržitého provozu, jako jsou průmyslové výrobní linky a monitorování zásobníků materiálů.

2. Základní řešené problémy

1) Obtíže s instalací zařízení na okraji: V rámci řešení omezení tradičních senzorů vyžadujících symetrickou instalaci může být "jednostranná pevná" struktura výškového nosu přímo instalována na spodní okraj zařízení nebo na stranu nosítka, čímž se řeší problém nedostatečného místa instalace ve středu zařízení, jako jsou například

2) Měření soustředěné zátěže střední vzdálenosti: V středním rozmezí 1t - 10t je díky optimalizovanému návrhu napětí tělesa trámů chybová měření koncentrovaného zatížení kontrolována v rozmezí ± 0,02%FS, což splňuje požadavky na přesnost scénářů středního zatížení, jako je průmyslové dávkování a vážení hotového

3) Poškození dynamickým nárazem: Charakteristiky deformace tlumiče konzolového nosníku z elastomeru efektivně pohlcují okamžitý náraz způsobený pádem materiálu a vibracemi zařízení, čímž řeší problémy s nízkou odolností a posunem přesnosti tradičních senzorů v dynamických podmínkách.

4) Vážení s využitím více senzorů: Senzory mají dobrou konzistenci (chyba ≤ ± 0,01% FS pro stejnou šarži), podporují vážení 2 - 4 paralelních kombinací a řeší problémy superpozice hmotnosti a jednotnosti přesnosti v scénářích s rozloženými silami, jako jsou velké plošné stupnice a nádrže s materiály

5) Přizpůsobení náročným průmyslovým prostředím: Zpevněním materiálu z legované oceli a návrhem ochrany stupně IP67 a vyšším jsou vyřešeny problémy s koroze senzorů a poruchami signálu v prostředích s prachem (např. dolování), vlhkostí (např. chemický průmysl) a mírnou koroze (např. povrchové úpravy).

3. Uživatelské zkušenosti

1) Vysoká flexibilita instalace: Standardizovaná upevňovací otvory na pevném konci jsou přizpůsobitelné různým konstrukcím zařízení, což eliminuje potřebu odborných polohovacích nástrojů. Kalibraci instalace lze provést pomocí vodováhy a jediná osoba dokáže dokončit upevnění a zapojení jednoho senzoru do 20 minut.

2) Jednoduchý provoz a kalibrace: Podporuje jednotlačítkové nastavení nuly vážícího přístroje, trojstupňový kalibrační proces (25 %, 50 %, 100 % jmenovitého zatížení) je vhodný pro střední rozsahy, digitální model umožňuje dálkové nastavení parametrů a kalibraci prostřednictvím softwaru na nadřazeném počítači.

3) Kontrolovatelné náklady na údržbu: Plně utěsněná konstrukce snižuje pronikání prachu, průměrná roční poruchovost je ≤ 0,5 %; klíčové komponenty ( tenzometry , svorky) jsou dodávány samostatně zabalené a místní závady lze opravit odděleně, aniž by bylo nutné provádět celkovou výměnu.

4) Stabilní zpětná vazba dat: Kmitání statických měřicích dat ≤ ±0,005 %FS, rychlá odezva a žádné zpoždění v kvazidynamických scénářích (např. pás dopravníku); digitální model je vybaven funkcí diagnostiky poruch a poskytuje okamžité upozornění na abnormální stavy, jako je přetížení nebo podpětí.

5) Silná kombinační přizpůsobivost: Při paralelním připojení více senzorů podporuje automatické rozložení zatížení, čímž odpadá potřeba dodatečného vyrovnávacího zařízení, přizpůsobuje se konstrukčním požadavkům váhových plošin a zásobníků materiálů různých velikostí a snižuje obtížnost integrace systému.

4. Typické aplikační scénáře

1) Vážení průmyslových zásobníků / sypadel

• Nádrže na chemické suroviny: Vážení zásobních nádrží o objemu 1–10 t, s 2–4 trubkovými tenzometry namontovanými symetricky na držáku dna nádrže. Materiál z legované oceli odolný proti korozi, ochrana IP67 vhodná pro vlhké prostředí dílny, přesnost ±0,02 %FS zajišťuje přesné měření zásob.

• Zásobníky pro krmivo/mouku: Vážení dávkovacích zásobníků v průmyslu zpracování obilovin, senzory jsou instalovány na nosných nohách ve spodní části zásobníku. Nárazuvzdorný design odolá nárazu padajícího materiálu a ve spojení se systémem řízení umožňuje přesné dávkování.

2) Vážení pásnic/dopravníků

• Průmyslové pásy s vahou: Vážení dopravních pásů s objemovým materiálem v dolech a elektrárnách, senzory jsou instalovány na válečkovém držáku a nesou souhrnné zatížení pásu a materiálu. Doba odezvy ≤ 7 ms je vhodná pro nepřetržité dopravní scénáře, s měřicí přesností ±0,1 %.

• Dopravník: Používá se pro vážení a třídění na linkách v elektronickém a potravinářském průmyslu. Senzory jsou zabudovány ve spodní části dopravníku pro detekci hmotnosti výrobku v reálném čase a jsou propojeny s třídicím mechanismem. Střední přesnost splňuje požadavky sériové výroby.

3) Váhy pro střední a malé nákladní vozy/platformové váhy

• Dílenská váha na platformě: 1–5 t dílenská váha na platformě pro manipulaci. Ve čtyřech rozích tělesa váhy jsou instalovány čtyři snímače ohybového momentu. Pevný konec je připevněn k zemi a nosný konec přenáší zatížení tělesa váhy. Odolnost proti mimoosému zatížení zajišťuje stálou přesnost vážení v různých pozicích.

• Váha pro vozík: Přenosné vážící zařízení pro vozíky. Snímače jsou instalovány na nosnou část vidlic vozíku, aby odolaly svislému zatížení nákladu. Materiál z slitin oceli je odolný proti nárazům, vhodný pro dynamické vážení během provozu vozíku.

4) Řízení síly automatizačního zařízení

• Sledování tlaku u lisovacího zařízení: Regulace tlaku u malých lisovacích strojů. Snímače jsou umístěny mezi lisovací hlavou a tělem stroje, aby poskytovaly okamžitou zpětnou vazbu o hodnotě lisovací síly a zabránily poškození forem přetížením. Přesnost ±0,01 % FS zajišťuje kvalitu lisování.

• Řízení síly u robotické montáže: Monitorování tlaku při montáži průmyslovými roboty. Smykové snímače jsou integrovány na konci robotického ramene pro detekci montážního tlaku a úpravu působící síly, vhodné pro montáž automobilových dílů a elektronických komponent.

5) Zvláštní průmyslové aplikace

• Výbušné prostředí: Bezpečnostní vážící zařízení pro uhelné doly a ropný a plynový průmysl. Používají se bezpečnostní smykové trámové snímače Ex d IIB T4, které jsou instalovány do bezpečnostních vážících skříní, aby splňovaly požadavky na bezpečnost ve výbušných prostředích.

• Korozivní prostředí: Vážící zařízení pro galvanický a chemický průmysl. Snímače z nerezové oceli 316L s pasivační úpravou povrchu odolávají kyselinám a zásadám, vhodné pro aplikace jako detekce koncentrace galvanických lázní nebo vážení chemických činidel.

5. Návod k použití (praktický průvodce)

1) Instalační proces

• Příprava: Vyčistěte montážní plochu (ujistěte se, že je rovná, bez oleje a chyba rovinnosti ≤0,1 mm/m), zkontrolujte vzhled snímače (žádná deformace nosníku a poškození kabelu), vyberte upevňovací šrouby o průměru M12–M24 podle rozsahu.

• Pozicování a upevnění: Upevněte pevný konec senzoru ke stojanu zařízení šrouby tak, aby byl pevně fixován bez jakéhokoli povolení; nosný konec by měl být přizpůsoben nosné konstrukci, aby zátěž působila kolmo na těleso nosníku a zabránila tak bočním a krouticím silám.

• Zapojení vodičů: U analogových signálů dodržujte zapojení podle principu „červená – napájení +, černá – napájení –, zelená – signál +, bílá – signál –“; u digitálních signálů připojte podle odpovídajících pinů protokolu Modbus; vedení vodičů musí být umístěno mimo silné rušivé zdroje, jako jsou frekvenční měniče, ve vzdálenosti ≥15 cm.

• Ochranná opatření: U montáže venku je nutno přidat ochranný kryt proti dešti; ve vlhkém prostředí by měly být kabelové konektory utěsněny vodotěsnými rozvodnými krabicemi; v agresivním prostředí by mělo být na nepolované plochy senzoru naneseno speciální antikorozní povlak.

2) Kalibrace a uvádění do provozu

• Nulová kalibrace: Zapněte napájení a předehřívejte po dobu 30 minut, poté spusťte příkaz „nulová kalibrace“, abyste zajistili, že nulový výstup bude v rozmezí ±0,002 % FS. Pokud je odchylka příliš velká, zkontrolujte, zda je montáž pevná a zda nepůsobí boční síla.

• Kalibrace zátěže: Postupně umístěte standardní závaží o hmotnosti 25 %, 50 % a 100 % jmenovité zátěže, zaznamenejte výstupní signály v jednotlivých bodech, opravte lineární chybu pomocí kalibračního softwaru a zajistěte, aby chyba v každém zatěžovacím bodě byla ≤ přípustné hodnotě třídy C3 (±0,02 %FS).

• Lineární zkouška: Rovnoměrně vyberte 5 zkušebních bodů v rozsahu, ověřte linearitu výstupního signálu, lineární chyba by měla být ≤ ±0,015 % FS a zajistěte stabilitu přesnosti na celém rozsahu ve střední oblasti.

3) Běžná údržba

• Pravidelná kontrola: Měsíčně vyčistěte prach a olej z povrchu snímače, zkontrolujte utažení upevňovacích šroubů; jednou za čtvrtletí proveďte kalibraci nulového bodu a každoročně kompletní kalibraci celé škály a kontrolu výkonu.

• Řešení závad: Při posunu dat nejprve zkontrolujte napětí napájení (stabilní 12–24 V stejnosměrného proudu); při abnormálních údajích zkontrolujte přetížení (překročení 300 % jmenovité zátěže může senzor poškodit) nebo deformaci nosníku a případně senzor vyměňte.

6. Metoda výběru (přesné přizpůsobení požadavkům)

1) Určení základních parametrů

• Výběr rozsahu: Vyberte model s rozsahem 1,3–1,6násobku skutečné maximální zátěže (např. při maximální zátěži 5 t lze vybrat senzor 6,5–8 t), aby zůstal prostor pro rázovou zátěž a bezpečnostní rezervu.

• Třída přesnosti: Pro průmyslové měření zvolte třídu C3 (chyba ≤ ±0,02 % ZS), pro obecné monitorování třídu C6 (chyba ≤ ±0,03 % ZS) a pro dynamické vážení model třídy C3 s dobou odezvy ≤ 7 ms.

• Typ signálu: Vyberte analogové signály (4–20 mA) pro tradiční řídicí systémy, digitální signály (RS485) pro inteligentní systémy a modely s bezdrátovými přenosovými moduly pro scénáře průmyslového IoT.

2) Výběr podle prostředové odolnosti

• Teplota: Pro běžné podmínky vyberte běžné modely (-20 °C až 60 °C), pro vysoké teploty kompenzované modely pro vysoké teploty (60 °C až 120 °C) a pro nízké teploty modely odolné proti nízkým teplotám (-40 °C až -20 °C).

• Prostředí: Vyberte slitinovou ocel (niklováno) pro suchá prostředí, nerezovou ocel 304 pro vlhká/mírně korozivní prostředí a nerezovou ocel 316L pro vysoce korozivní prostředí (kyselé/alkalické roztoky).

• Třída ochrany: ≥IP66 pro vnitřní suchá prostředí, ≥IP67 pro venkovní/vlhká prostředí a ≥IP68 pro podvodní nebo prachová prostředí.

3) Instalace a kompatibilita systému

• Způsob instalace: Pro dolní montáž zařízení vyberte upevnění šrouby, pro boční montáž použijte přírubové spojení; pokud je ve vážicím systému použito více senzorů, vyberte digitální modely podporující adresní kódování, čímž se vyhnete konfliktům signálů.

• Kompatibilita: Ověřte, že signál senzoru odpovídá komunikačnímu protokolu stávajícího měřiče/PLC, např. u Siemens PLC upřednostněte modely podporující protokol Profibus, čímž se sníží obtížnost integrace.

4) Potvrzení dodatečných požadavků

• Požadavky na certifikaci: Pro prostředí s nebezpečím výbuchu jsou vyžadovány odpovídající certifikace odolnosti proti výbuchu (Ex d I pro doly na uhlí, Ex ia IIC T6 pro chemický průmysl), pro metrologické aplikace je vyžadováno osvědčení CMC a pro vývozní výrobky je nutné osvědčení OIML.

• Speciální funkce: U dynamického vážení vyberte odolný zesílený typ (nárazové zatížení ≥300 % FS); u dálkového monitorování vyberte modely s moduly NB-IoT/LoRa; u vysokoteplotních podmínek vyberte speciální modely s čipy pro kompenzaci teploty.

Shrnutí

Tenze s konzolovým nosníkem má klíčové výhody „přesnosti ve středním rozsahu, flexibilní instalace a vysoké odolnosti proti nárazům“ a řeší především problémy jako je okrajová instalace zařízení, měření soustředěného zatížení a ochrana při dynamickém nárazu ve středních průmyslových zatěžovacích scénářích. Uživatelská zkušenost je zaměřena na pohodlnou instalaci, bezproblémovou údržbu a dobrou kompatibilitu se systémem. Při výběru modelu je nejprve nutné objasnit čtyři základní požadavky: rozsah, přesnost, místo instalace a prostředí, a poté rozhodnout na základě kompatibility se systémem a dodatečných funkcí; při používání je třeba vyhýbat se bočním silám a přetížení a přísně dodržovat pravidla pravidelné kalibrace, aby byzla zajištěna dlouhodobá stabilní funkce. Je vhodná pro průmyslové zásobníky materiálů, pásy s váhami, malé a střední vážicí přístroje a další oblasti a představuje mainstreamové senzorické řešení pro průmyslové vážení s nízkým a středním zatížením.

Detailní zobrazení

Parametry

| Název parametru | Hodnota parametru |

| Drohový rozsah | 8T |

| Třída přesnosti | C2 |

| Komplexní chyba | ±0,03 % FS |

| Výstupní citlivost | 2,0 ± 0,003 mV/V |

| tečení | ±0,023 % FS/30 min |

| Nulový výstup | ±1,5 % ZH |

| Vstupní impedance | 350±5 Ω |

| Výstupní impedance | 350±3 Ω |

| izolační odpor | ≥5000 MΩ (100 V DC) |

| Vliv teploty na nulu | ±0,029 % ZR/10℃ |

| Teplotní vliv citlivosti | ±0,017 % ZR/10℃ |

| Rozsah kompenzace teploty | -10 ℃ ~ +40 ℃ |

| Rozsah provozních teplot | -30 ℃ ~ +70 ℃ |

| Napětí vzrušení | 5 VDC ~ 12 VDC |

| Rozsah bezpečného přetížení | 150% |

| Mezní rozsah přetížení | 200% |

| Materiálová věda | Kovová ocel |

| Úroveň ochrany | IP66 |