- Überblick

- Empfohlene Produkte

- Hochtemperaturbeständig : Mit einem breiten Betriebstemperaturbereich und hochtemperaturbeständigen Materialien kommen sie ohne Beschädigung direkt in Kontakt mit hochtemperaturen Schmelzen.

- Hochdruck- und Viskositätsaufrechter : Sie decken einen breiten Messbereich ab und widerstehen dem Aufpralldruck des Schmelzstroms. Optimierte Sondenstrukturen (z. B. Spülzellen, Keilzellen) verhindern die Haftung/Verstopfung durch hochviskose Schmelze und verringern so Messfehler.

- Korrosions- und Störfestigkeit : Bei mittelkontaktierenden Teilen werden korrosionsbeständige Legierungen oder keramische Beschichtungen verwendet, um der Erosion durch Säure/Alkali oder organische Lösungsmittel auf der Grundlage von Schmelzen zu widerstehen. Eingebettete elektromagnetische Abschirmungsmodule können Netzstörungen und Vibrationsstörungen abwehren (geeignet für Hochfrequenzvibrationen in Extrudern, Spritzgießmaschinen).

- Hochgenaue Präzision und Wiederholgenauigkeit : Die Messgenauigkeit erreicht ±0,1% FS±0,25% FS, die Linearität ≤±0,2% FS und die Wiederholbarkeit ≤±0,1% FS, wodurch die Konsistenz der Daten für die Erfüllung der Anforderungen an die Präzisionsproduktion gewährleistet wird.

- Temperaturkompensationsfunktion : Eingebettete mehrpunktige Temperaturkompensationsalgorithmen kompensieren Temperaturverschiebungen in hochtemperaturen Umgebungen und erhalten stabile Daten über weite Temperaturbereiche hinweg.

- Flexible Ausgangssignale : Unterstützt industrielle Standardsignale, einschließlich analoger Signale (4-20mA, 0-10V, 0-5V) und digitale Signale (HART, RS485-Modbus, Profibus). Direkt mit SPS, DCS-Systemen und Industriecomputern für eine einfache Automatisierungstechnik verbunden.

- Integriertes/modulares Design : Kompaktes Gerät mit anpassbaren Sondenlängen (an unterschiedliche Gerätestütz-/Diebenhöhen angepasst). Flexible Montageverfahren (Geschwindeinstallation: M14/M18/M22; Flanschinstallation; Klemminstallation) erfordern keine komplexen Anpassungen der Ausrüstung.

- Überlast- und Explosionsschutz : Ausgestattet mit 150%200% FS-Überlastschutz, um Schäden durch plötzliche Druckänderungen zu verhindern. Einige Modelle entsprechen den Explosionssicherheitsnormen Ex d II CT4 und eignen sich für die Verarbeitung von brennbaren/explosiven Schmelzstoffen (z. B. bei der Herstellung von Lösungsmittelgummi).

- Echtzeit-Anzeige : Ein eingebauter LCD/LED-Displaykopf für das direkte Drucklesen ohne Einsatz von Steuerungssystemen.

- Alarmausgang : Einstellung von Druckschwellen; bei Überschreitung der Grenzwerte wird der Alarm (z. B. Relaisleistung) ausgelöst, der zum Herunterfahren oder zur Einstellung der Ausrüstung führt.

- Fernkalibrierung : Unterstützt die Fernkalibrierung des HART-Protokolls, wodurch die Notwendigkeit des Sensorabbaus beseitigt und die Wartungsschwierigkeiten verringert werden.

- Anpassung der Betriebsbedingungen : Löscht Verbrennungen und Alterung traditioneller Sensoren aufgrund unzureichender Hochtemperaturbeständigkeit und passt sich an hochtemperaturbedingte Umgebungen wie Extrudermaschinen, Spritzgießmaschinenfässer und geschmolzenen Stahlrohrleitungen an.

- Messgenauigkeit : Behebt "Datenverschiebungen und große Fehler", die durch hohe Viskosität der Schmelz-Adhäsion und Druckschwankungen verursacht werden, und sorgt so für eine einheitliche Produktdicke (z. B. Kunststofffolien, Rohre) und eine gleichbleibende Dichte (z

- Gerätesicherheit : Die Druckmessungen werden in Echtzeit durchgeführt, um Überlaufen von Geräten, Explosionen oder Leckagen von Rohrleitungen durch übermäßigen Druck sowie Materialtransportblockaden oder Produktknappheit durch niedrigen Druck zu verhindern.

- Kosten für die Wartung : Korrosions- und Verstopfungsbeständigkeit reduziert den häufigen Abbau, die Reinigung und den Austausch von Sensoren, wodurch Ausfallzeiten und Wartungskosten verringert werden (traditionelle Sensoren benötigen möglicherweise 1 2 monatliche Wartungseinheiten; dieses Produkt ver

- Integration der Automatisierung : Standardisierte Signalleistung ist mit bestehenden industriellen Steuerungssystemen kompatibel, wodurch Probleme mit der Inkompatibilität traditioneller Sensoren gelöst und automatisierte Produktionsupgrades unterstützt werden.

- Bequeme Installation : Mehrere Anlagemethoden eignen sich für verschiedene Schnittstellen der Ausrüstung. Installiert und in 1030 Minuten ohne komplexe Werkzeuge debuggt. Die Probe mit Spülung verhindert Schmelzrückstände für eine einfache anschließende Reinigung.

- Stabil und zuverlässig : Durchschnittliche Zeit zwischen Ausfällen (MTBF) ≥ 20.000 Stunden. Die geringste Datenfluktuation (≤ ± 0,1% FS/Jahr) verringert die häufige Kalibrierung und Anpassung.

- Benutzerfreundlicher Betrieb : Analogsignale sind Plug-and-Play; digitale Signale unterstützen die Remote-Parameterkonfiguration. Modelle mit Displayköpfen ermöglichen das Lesen vor Ort ohne Verbindung zu Computern oder Steuerungen, wodurch die Inspektionen erleichtert werden.

- Starke Kompatibilität : Kompatibel mit den gängigen Steuerungssystemen (Siemens, Mitsubishi, Rockwell) und DCS-Systemen, wodurch die Notwendigkeit zusätzlicher Signalwandler beseitigt und die Integrationskosten gesenkt werden.

- Herausragende Haltbarkeit : Überlastschutz, Schwingungs- und Korrosionsbeständigkeit verlängern die Lebensdauer, halten die Leistung unter rauen Bedingungen aufrecht und senken die Ersatzkosten.

- Extruder : Beobachten Sie den Schmelzdruck in den Stäben oder Fässern während der PE/PVC/PP-Rohrextrusion, des Kunststofffilmblasens und der Gummidichtung, um die Extrusionsgeschwindigkeit und die Produktdicke zu kontrollieren.

- Spritzgießmaschinen : Beobachten Sie den Druck des Fass/der Düse während des Spritzgießens, um Produktfehler (z. B. Mangel, Schürfen, Spülspuren) zu vermeiden und die Präzision der Spritzgießteile zu gewährleisten.

- Vulkanisierpressen : Kontrolle des Drucks während der Vulkanisierung von Gummiprodukten, um eine gleichmäßige Vulkanisierung zu gewährleisten und die Festigkeit/Elastizität des Produkts zu erhöhen.

- Spinnmaschinen : Beobachten Sie den Schmelzdruck bei Spinnern während des Spinnens von Polyester, Nylon und Spandex, um die Gleichmäßigkeit des Filamentdurchmesser zu kontrollieren und Bruch oder Fuss zu vermeiden.

- PET-Schmelzetransport : Überwachung des Drucks in PET-Schmelzeleitungen, um eine stabile Zufuhr zu den Spinnkomponenten sicherzustellen.

- Hochtemperatur-Schmelzmetalle : Überwachen Sie den Druck in geschmolzenen Stahl/Aluminium/Kupfer-Transportrohren und Gießformen, um Schmelzüberschüsse oder unzureichende Gießungen zu verhindern.

- Formen von feuerfesten Materialien : Steuerung des Drucks in der Keramik- und Glasschmelzformanlage, um eine gleichmäßige Produktdichte zu gewährleisten.

- Hochtemperatur-Lebensmittelverarbeitung : Überwachen Sie den Druck während des Siedens und des Transports von Hochtemperatur-Schmelzen (z. B. Schokolade, Sirup, Marmelade), um die Produktion und die Textur der Erzeugnisse sicherzustellen.

- Verarbeitung pharmazeutischer Hilfsstoffe : Kontrolldruck von geschmolzenen pharmazeutischen Harzen und Zäpfchenbasen, die den GMP-Normen entsprechen.

- Reaktoren : Überwachung des mittleren Drucks in Hochtemperatur- und Hochdruckreaktoren (z. B. chemische Synthese, Polymerisation von Polymermaterialien).

- Hochtemperatur-Beschichtungen/Klebstoffe : Kontrolle des Transportdrucks von geschmolzenen Beschichtungen und Klebstoffen zur Gewährleistung einer einheitlichen anwendung .

Produkteinführung

Sensoren/Sender für den Schmelzdruck bei hoher Temperatur

Schmelzen bei hoher Temperatur drucksensoren /Sender sind industrielle Messgeräte, die für Arbeitsbedingungen bei hoher Temperatur, hohem Druck, hoher Viskosität und korrosiven Medien ausgelegt sind. Ihre Kernfunktion besteht darin, die Druckparameter von Schmelzstoffen (z. B. Kunststoffe, Gummi, geschmolzenen Metallen, chemische Faserrohstoffe) kontinuierlich zu überwachen und kritische Datenunterstützung für die Prozesssteuerung, Qualitätsstabilität und Gerätesicherheit bere Sie werden in der Gummi-/Kunststoff-, Metallurgische- und chemischen Faserindustrie weit verbreitet und spielen eine Schlüsselrolle in der Produktion.

1. Kernmerkmale und Funktionen

1) Anpassungsfähigkeit an extreme Betriebsbedingungen (Kernmerkmal)

2) Präzise Messung und stabile Ausgangssignale

3) Strukturelle und Installationsvorteile

4) Zusätzliche Funktionen (einige High-End-Modelle)

2. Kernprobleme in der Industrie, die behoben werden

Bei hohen Temperaturen bei der Schmelzerei leiden traditionelle Drucksensoren (z. B. allgemeine Dehnungsmesssensoren, Keramiksensoren) unter "Unfähigkeit, hohen Temperaturen standzuhalten, leichter Verstopfung, Präzisionsdrift und kurzer Lebensdauer". Das hier. produkt speziell folgende Fragen löst:

3. Highlights zur Benutzererfahrung

4. Typische Anwendungsszenarien

1) Gummi- und Kunststoffindustrie (Kernanwendung)

2) Chemiefaserindustrie

3) Metallurgische Industrie

4) Lebensmittel- und Pharmaindustrie

5) Weitere besondere Szenarien

Zusammenfassung

Der Kernwert von Hochtemperatur-Schmelzdrucksensoren/Sendern liegt in der "genauen und stabilen Messung unter extremen Arbeitsbedingungen". Durch die Bewältigung der Herausforderungen bei der Drucküberwachung in Hochtemperatur-, Hochdruck- und hochdruckigen Medien gewährleisten sie nicht nur die Produktionssicherheit, sondern verbessern auch die Konsistenz des Produkts. Als Schlüsselgeräte für die automatisierte und intelligente Produktion in der Gummi-/Kunststoff-, Chemiefaser- und Metallindustrie senken ihre flexible Installation, starke Kompatibilität und lange Lebensdauer die umfassenden Nutzungskosten und steigern die Produktionseffizienz. https://ask.feishu.cn)

Detailanzeige

Parameter

| Parametername | Parameterwert |

| Druckbereich | 0-10 MPa ~ 0-150 MPa |

| Genauigkeit | 0,3 % FS; 0,5 % FS; 1,0 % FS; 1,5 % FS |

| Ausgangssignal | 2 mV/V; 3,3 mV/V |

| Erregungsspannung | 10 (6 ~ 12) VDC |

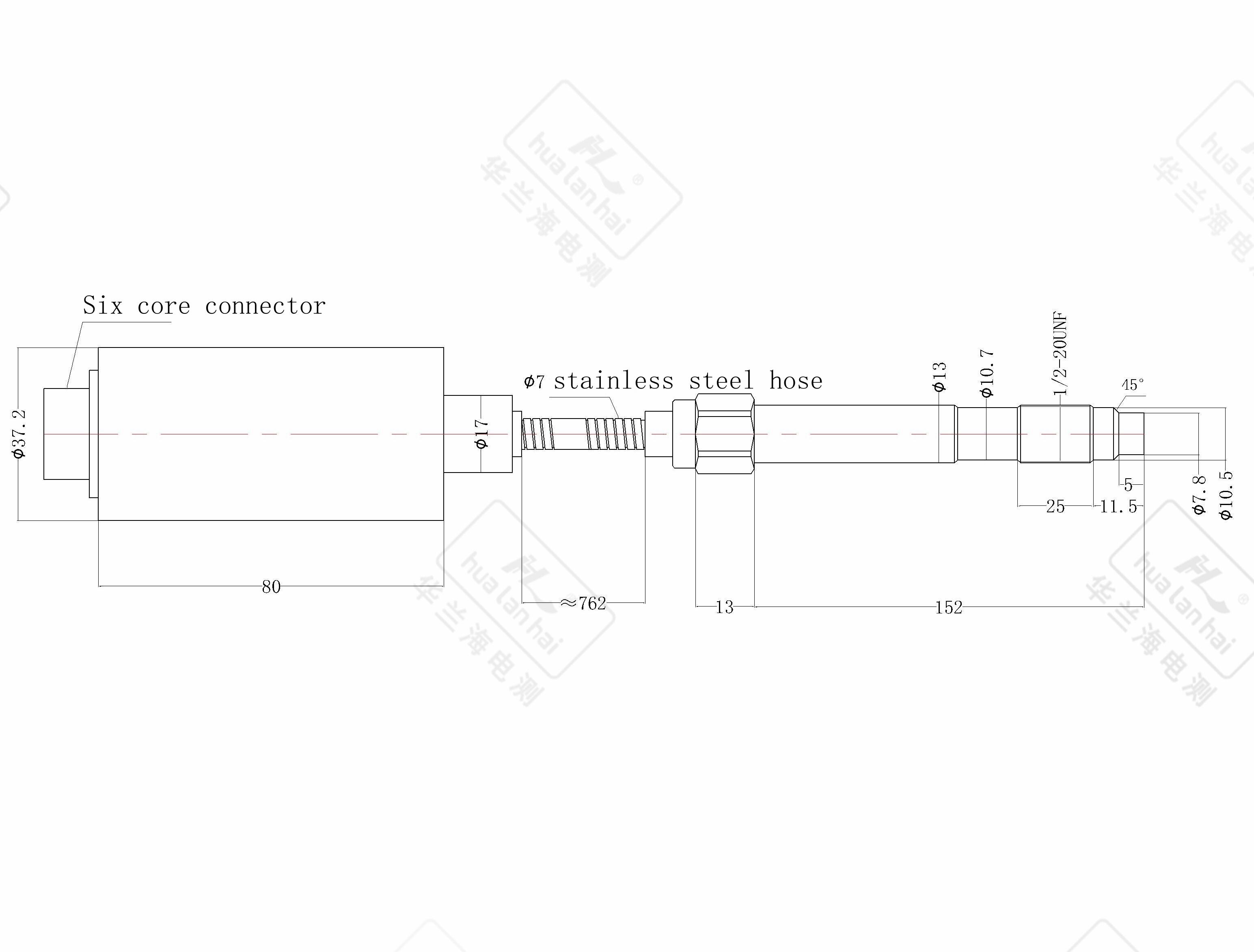

| Elektrische Verbindung | 6-poliger Stecker |

| Membrantemperatur | 0 ~ 200-400 °C |

| Umgebungstemperatur | -10 °C ~ 80 °C |

| Thermoelementmodell | ------- |

| Gewindeanschluss | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; Sonderanfertigung |