- Översikt

- Rekommenderade Produkter

- Högtemperaturbeständighet : Med ett brett driftstemperaturområde och högtemperaturbeständiga material kan de komma i direkt kontakt med heta smältor utan att skadas.

- Högt tryckmotstånd och viskositetsmotstånd : Med täckning av ett brett mätområde tål de stödtryck från smältflöde. Optimerade sondstrukturer (t.ex. platta membran, kilformade membran) förhindrar adhesion/konstenighet från högviskösa smältor, vilket minskar mätfel.

- Motståndskraft mot korrosion och störningar : Medeldelar i kontakt med medium använder korrosionsbeständiga legeringar eller keramiska beläggningar för att motstå erosion orsakad av sura/alkaliska eller lösningsmedelsbaserade smältor. Inbyggda elektromagnetiska skärmmoduler motverkar nätstörningar och vibrationsstörningar (lämpligt för högfrekventa vibrationer i extruderare, injekteringsformningsmaskiner).

- Hög precision och repeterbarhet : Mätnoggrannheten når ±0,1 %FS–±0,25 %FS, linjäritet ≤±0,2 %FS och upprepbarhet ≤±0,1 %FS, vilket säkerställer datakonsekvens för att möta kraven på precisionsproduktion.

- Temperaturkompenseringsfunktion : Inbyggda algoritmer för flerpunktstemperaturkompensering kompenserar temperaturdrift i högtemperaturmiljöer och bibehåller stabil data över stora temperaturintervall.

- Flexibla utgångssignaler : Stödjer industriella standardsignaler, inklusive analoga signaler (4-20 mA, 0-10 V, 0-5 V) och digitala signaler (HART, RS485-Modbus, Profibus). Kan direkt anslutas till PLC:ar, DCS-system och industriella datorer för enkel integration i automatisering.

- Integrerad/modulär design : Kompakt storlek med anpassningsbara sondlängder (anpassas till olika utrustningars cylindrar/die-djup). Flexibla installationsmetoder (gängad installation: M14/M18/M22; flänsinstallation; klämningsinstallation) kräver inga komplicerade modifieringar av utrustningen.

- Överbelastnings- och explosionsskydd : Utrustad med 150–200 % av FS överbelastningsskydd för att förhindra skador vid plötsliga tryckförändringar. Vissa modeller uppfyller explosionsskyddskraven enligt Ex d II CT4, lämpliga för brännbara/explosionsfarliga smältprocesser (t.ex. produktion av lösningsmedelsbaserad gummi).

- Verklig tidsskärm : Inbyggd LCD/LED-displayhuvud för direkt tryckavläsning utan beroende på styrsystem.

- Alarmutdata : Ställ in tröskelvärden för tryck; utlöser varningslarm (t.ex. reläutgång) vid överskridande, kopplat till stopp eller justering av utrustning.

- Fjärrkalibrering : Stödjer HART-protokollets fjärrkalibrering, vilket eliminerar behovet av att demontera sensorn och minskar underhållssvårigheter.

- Anpassning till driftsförhållanden : Lösningar på överhettning och åldrande av traditionella sensorer på grund av otillräcklig motståndskraft mot höga temperaturer, anpassade till högtemperaturmiljöer som extruderformar, injekteringsformningsmaskincylindrar och smältstålspipelines.

- Mätprecision : Åtgärdar "drift i data och stora fel" orsakade av adhesion av högviskös smältmaterial och tryckfluktuationer, vilket säkerställer enhetlig produkttjocklek (t.ex. plastfolier, rör) och konsekvent densitet (t.ex. gummiartiklar).

- Utrustningssäkerhet : Övervakar smälttryck i realtid för att förhindra utsläpp från utrustning, formexplosioner eller läckage i pipelines vid för högt tryck, samt blockeringar i materialtransport eller produktbrist vid lågt tryck.

- Underhållskostnader : Motstånd mot korrosion och igensättning minskar behovet av frekvent demontering, rengöring och utbyte av sensorer, vilket minskar driftstopp och underhållskostnader (traditionella sensorer kan kräva 1–2 underhållstillfällen per månad; denna produkt förlänger intervallen till 3–12 månader).

- Integrering av automation : Standardiserad signalutgång är kompatibel med befintliga industriella styrsystem, vilket löser kompatibilitetsproblem med traditionella sensorer och stödjer uppgraderingar till automatiserad produktion.

- Bekväm installation : Flera installationsmetoder passar olika utrustningsgränssnitt. Installation och felsökning på 10–30 minuter utan komplicerade verktyg. Flush-projektion förhindrar smältrester och underlättar efterföljande rengöring.

- Stabil och tillförlitlig : Medellivslängd mellan fel (MTBF) ≥20 000 timmar. Minimal datavariation (≤±0,1 %FS/år) minskar behovet av frekvent kalibrering och justering.

- Användarvänlig drift : Analoga signaler är plug-and-play; digitala signaler stöder fjärrkonfigurering av parametrar. Modeller med displayhuvuden möjliggör avläsning på plats utan anslutning till datorer eller styrskåp, vilket underlättar inspektioner.

- Stark kompatibilitet : Kompatibel med ledande PLC:ar (Siemens, Mitsubishi, Rockwell) och DCS-system, vilket eliminerar behovet av ytterligare signalomvandlare och minskar integrationskostnader.

- Utmärkt hållbarhet : Överbelastningsskydd, vibrationsmotstånd och korrosionsmotstånd förlänger livslängden, bibehåller stabil prestanda under hårda förhållanden och minskar kostnader för utbyte.

- Extrudorer : Övervaka smälttryck i formar eller cylindrar vid extrudering av PE/PVC/PP-rör, plastfilmblåsning och extrudering av gummipackningar för att kontrollera extruderingshastighet och produkttjocklek.

- Injektionsmoldningsmaskiner : Övervaka tryck i cylinder/munstycke vid injektering för att förhindra produktdefekter (t.ex. otillräcklig fyllning, burrar, insjunkna märken) och säkerställa precisionen hos injekterade delar.

- Vulkaniseringsapparater : Kontrollera tryck vid vulkanisering av gummiprodukter för att säkerställa jämn vulkanisering och förbättra produktens hållfasthet/elasticitet.

- Spinnmaskiner : Övervaka smältetryck vid spinnmunstycken under spinning av polyester, nylon och spandex för att styra filamentdiameterns enhetlighet och undvika bristning eller fluffbildning.

- PET-smältetransport övervaka tryck i PET-smältledningar för att säkerställa stabil leverans till spinndelar.

- Smältmetaller vid hög temperatur : Övervaka tryck i transportrör och gjutformar för smält stål/aluminium/koppar för att förhindra överflöd av smälta material eller otillräcklig gjutning.

- Formning av eldstående material : Styr tryck i utrustning för formning av keramisk slam och glödande glasmassa för att säkerställa enhetlig produktdensitet.

- Livsmedelsbearbetning vid hög temperatur : Övervaka tryck under kokning och transport av högtempererade smältor (t.ex. choklad, sirap, sylt) för att säkerställa produktionssäkerhet och konsistens i produkten.

- Bearbetning av farmaceutiska hjälpmedel : Styr tryck av smälta farmaceutiska plaster och suppositoriebaser i enlighet med GMP-krav.

- Reaktorer : Övervaka mediumtryck i högtempererade, högtrycksreaktorer (t.ex. kemisk syntes, polymerisation av polymaterial).

- Högtemperaturbeläggningar/Klistmedel : Styr transporttryck av smälta beläggningar och limmedel för att säkerställa enhetlighet ansökan .

Produktintroduktion

Högtemperatursensorer för smältetryck/sändare

Högtemperatursmälta trycksensorer /sändare är industriella mätenheter utformade för arbetsförhållanden med hög temperatur, högt tryck, hög viskositet och korrosiva medium. Deras kärnfunktion är att kontinuerligt övervaka tryckparametrar hos smältor (t.ex. plaster, gummi, smälta metaller, råmaterial för kemiska fibrer) och därigenom ge avgörande datostöd för processstyrning, kvalitetsstabilitet och säkerhet i utrustningen. De används omfattande inom gummi-/plast-, metallurgi- och kemisk fibrindustri och spelar en nyckelroll i produktionen.

1. Kärnegenskaper och funktioner

1) Anpassningsförmåga till extrema arbetsförhållanden (kärnegenskap)

2) Exakt mätning och stabil utgång

3) Strukturella och installationsfördelar

4) Ytterligare funktioner (vissa högre modeller)

2. Kärnproblem inom branschen som åtgärdas

I högtemperatur-smält arbetsförhållanden lider traditionella trycksensorer (t.ex. vanliga töjningsgivarsensorer, keramiska sensorer) av "oförmåga att tåla höga temperaturer, lätt täppning, noggrannhetsdrift och kort livslängd." Detta produkt löser specifikt följande problem:

3. Användarupplevelsens framhävanden

4. Typiska användningsscenarier

1) Gummioch plastindustri (huvudsaklig tillämpning)

2) Kemisk fiberindustri

3) Metallurgisk industri

4) Livsmedels- och läkemedelsindustri

5) Andra särskilda scenarier

Sammanfattning

Kärnvärdet av trycksensorer/tryckomvandlare för högtemperatursmältning ligger i "exakt och stabil mätning under extrema arbetsförhållanden." Genom att lösa tryckövervakningsutmaningar i högtemperatur-, högtrycks- och högviskositetsmedier säkerställer de inte bara produktionssäkerhet utan förbättrar även produktkonsistensen. Som nyckelutrustning för automatiserad och intelligent produktion inom gummi/konstplast-, kemisk fibr- och metallurgisk industri minskar deras flexibla installation, god kompatibilitet och långa livslängd de totala användningskostnaderna och ökar produktiviteten.(från Feishu kunskapsfrågor| https://ask.feishu.cn)

Detaljerad visning

Parametrar

| Parameternamn | Parametertal |

| Tryckområde | 0-10 MPa ~ 0-150 MPa |

| Noggrannhet | 0,3 % FS; 0,5 % FS; 1,0 % FS; 1,5 % FS |

| Utgångssignal | 2 mV/V; 3,3 mV/V |

| Ekitationsspänning | 10(6 ~ 12)VDC |

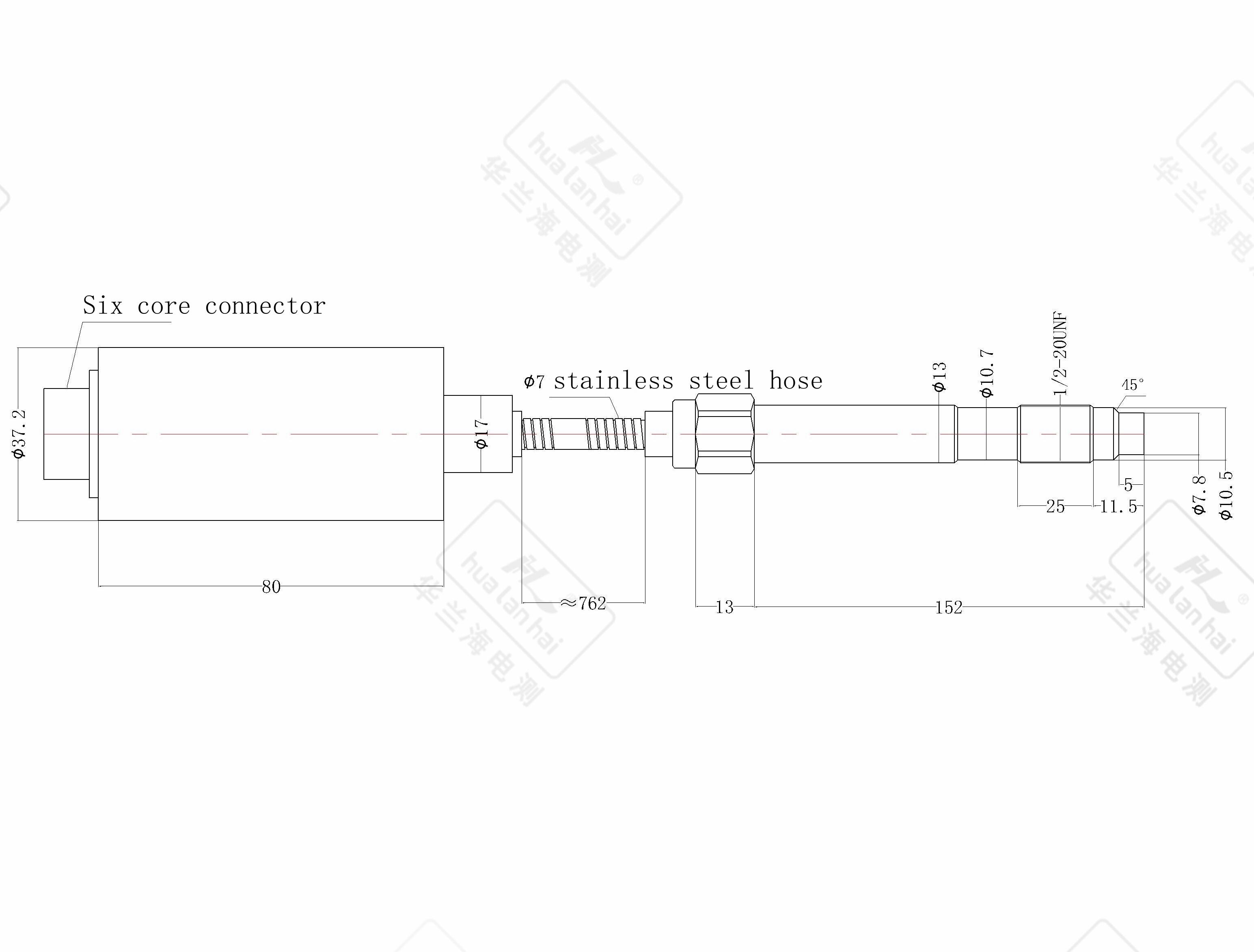

| Elanslutning | 6-polig stickkontakt |

| Membrantemperatur | 0 ~ 200-400℃ |

| Miljötemperatur | -10 ℃ ~ 80 ℃ |

| Termoelementmodell | ------- |

| Gänganslutning | M14×1,5; M22×1,5; M12×1,5; 1/2-20UNF; Anpassa |