- Pregled

- Priporočeni izdelki

- Odpornost na visoke temperature : Z velikim delovnim temperaturnim območjem in materiali, odpornimi proti visoki temperaturi, neposredno stikujejo z visokotemperaturnimi talinami brez poškodb.

- Odpornost proti visokemu tlaku in viskoznosti : Pokrivajo široko merilno območje in zdržijo udarni tlak tokučih talin. Optimizirane konstrukcije sondo (npr. ravni membranski, klinasti oblikovani membranski dizajni) preprečujejo lepljenje/zamašitev zaradi viskoznih talin in zmanjšujejo napake pri merjenju.

- Odpornost proti koroziji in motnjam : Deli srednje stopnje stika uporabljajo protikorozijske zlitine ali keramične prevleke za upiranje eroziji kislih/alkalnih ali talin, ki temeljijo na organskih topilih. Vgrajeni moduli elektromagnetne zaščite preprečujejo motnje iz omrežja in motnje zaradi vibracij (primerne za visokofrekvenčne vibracije v ekstrudirnih in brizgalnih strojih).

- Visoka natančnost in ponovljivost : Natančnost merjenja znaša ±0,1 %NS–±0,25 %NS, linearnost ≤±0,2 %NS in ponovljivost ≤±0,1 %NS, kar zagotavlja doslednost podatkov za izpolnjevanje zahtev natančne proizvodnje.

- Funkcija kompenzacije temperature : Vgrajeni algoritmi za kompenzacijo temperature v več točkah izravnajo drift temperature v visokotemperaturnih okoljih in zagotavljajo stabilne podatke v širokem temperaturnem območju.

- Fleksibilni izhodni signali : Podpira industrijske standardne signale, vključno z analognimi signali (4–20 mA, 0–10 V, 0–5 V) in digitalnimi signali (HART, RS485-Modbus, Profibus). Neposredno povezljiv s PLC-ji, DCS sistemi in industrijskimi računalniki za enostavno vgradnjo v avtomatizacijo.

- Integrirana/modularna konstrukcija : Kompaktna velikost z možnostjo prilagajanja dolžine sonda (prilagodljivo različnim globinam cevi/kalupa opreme). Fleksibilne metode namestitve (navojna namestitev: M14/M18/M22; ploščna namestitev; pripenjalna namestitev) ne zahtevajo zapletenih predelav opreme.

- Zaščita proti preobremenitvi in eksploziji : Opremljen z zaščito proti preobremenitvi 150 %–200 %NS, da se prepreči poškodba zaradi nenadnih sprememb tlaka. Nekateri modeli ustrezajo standardom Ex d II CT4 za varnost pred eksplozijo, primerni za obdelavo talin v vnetljivih/eksplozivnih okoljih (npr. proizvodnja gume na osnovi topil).

- Prikaz v realnem času : Vgrajena prikazovalna enota z LCD/LED zaslonom za neposredni odčitek tlaka brez odvisnosti od nadzornih sistemov.

- Izhod alarma : Nastavitev mejnih vrednosti tlaka; sproži stikalne alarme (npr. relejni izhod) ob preseženju, povezano z zaustavitvijo ali prilagoditvijo opreme.

- Oddaljena umeritev : Podpira daljinsko kalibracijo po protokolu HART, kar odpravlja potrebo po demontaži senzorja in zmanjšuje težavnost vzdrževanja.

- Prilagoditev obratovalnim pogojem : Rešuje pregaranje in staranje tradičnih senzorjev zaradi nezadostne odpornosti na visoke temperature ter se prilagaja visokotemperaturnim okoljem, kot so matrice za ekstrudere, cevi brizgalnih strojev in cevovodi za taljeno jeklo.

- Natančnost merjenja : Odpravlja »drift podatkov in velike napake«, ki jih povzroči lepljenje viskozne taline in nihanja tlaka, kar zagotavlja enakomerno debelino izdelkov (npr. plastične folije, cevi) in enakomerno gostoto (npr. gumijasti izdelki).

- Varnost opreme : Nadzoruje tlak taline v realnem času, da prepreči prelivanje opreme, eksplodiranje matric ali puščanje cevovodov zaradi previsokega tlaka ter zamašitve transporta materiala ali pomanjkanje izdelka zaradi nizkega tlaka.

- Stroški vzdrževanja : Odpornost proti koroziji in zamašitvi zmanjša pogosto demontažo, čiščenje in zamenjavo senzorjev, kar zmanjša izpade in stroške vzdrževanja (pri tradicionalnih senzorjih je morda potrebno 1–2 vzdrževalni seji na mesec; ta izdelek podaljša interval na 3–12 mesecev).

- Integracija avtomatizacije : Standardizirani izhodni signal je združljiv s trenutnimi industrijskimi nadzornimi sistemi, odpravlja nezdružljivost tradicionalnih senzorjev in podpira nadgradnjo avtomatizirane proizvodnje.

- Pogodna namestitev : Več različnih načinov namestitve se prilega različnim vmesnikom opreme. Namestitev in umerjanje v 10–30 minutih brez kompleksnih orodij. Konstrukcija sončnega vtiča preprečuje ostanke taline in omogoča enostavno nadaljnje čiščenje.

- Stabilna in zanesljiva : Povprečni čas med okvarami (MTBF) ≥20.000 ur. Minimalne nihanja podatkov (≤±0,1 % NS/leto) zmanjšajo pogosto umerjanje in prilagajanje.

- Uporabniško prijazna uporaba : Analogni signali so pripravljeni za uporabo; digitalni signali podpirajo oddaljeno nastavitev parametrov. Modeli z prikazovalnimi glavami omogočajo lokalno branje brez priključitve na računalnike ali nadzorne omarice, kar olajša pregledovanje.

- Močna združljivost : Kompatibilno z običajnimi PLC-ji (Siemens, Mitsubishi, Rockwell) in DCS sistemi, zaradi česar ni potrebno dodatnih pretvornikov signalov ter se zmanjšajo stroški integracije.

- Izjemna trajnost : Zaščita pred preobremenitvijo, odpornost proti vibracijam in koroziji podaljšajo življenjsko dobo, ohranjajo stabilno zmogljivost v težkih pogojih in zmanjšujejo stroške zamenjave.

- Ekstruderi : Nadzor tlaka taline v kalupih ali cevkah med ekstruzijo PE/PVC/PP cevi, pihanje plastičnih folij in ekstruzijo gumijastih tesnil za nadzor hitrosti ekstrudiranja in debeline izdelka.

- Injekcijskih oblikovalnih strojev : Nadzor tlaka v cevki/pipti med brizganjem, da se preprečijo napake na izdelkih (npr. manjkajoče dele, grbe, usedline) in zagotovi natančnost brizganih delov.

- Vulkanizatorji : Nadzor tlaka med vulkanizacijo gumijastih izdelkov, da se zagotovi enotna vulkanizacija in izboljša trdnost/elastičnost izdelka.

- Spincarne : Nadzor tlaka taline na iztiskovalnih glavah pri izdelavi poliestra, nilona in elastana za nadzor enotnosti premera filamenta ter preprečevanje lomljenja ali strganja.

- Transport taline PET : Nadzor tlaka v cevovodih za PET taline, da se zagotovi stabilna dobava do vrtljivih komponent.

- Visokotemperaturni taljeni kovini : Nadzor tlaka v cevovodih za transport taline jekla/aluminija/bakra in v litih formah, da se prepreči prelivanje taline ali nepopolno litje.

- Oblikovanje ognjevzdržnih materialov : Nadzor tlaka v opremi za oblikovanje keramične kaše in steklene taline za zagotavljanje enotne gostote izdelka.

- Visokotemperaturna obdelava hrane : Nadzor tlaka med vretjem in transportom visokotemperaturnih talin (npr. čokolada, sirup, džem) za zagotavljanje varnosti v proizvodnji in želene teksture izdelka.

- Obdelava farmacevtskih pomagal : Nadzor tlaka taline farmacevtskih smol in osnov za svince, v skladu s standardi GMP.

- Reaktorji : Nadzor srednjega tlaka v visokotemperaturnih, visokotlačnih reaktorjih (npr. kemična sinteza, polimerizacija polimernih materialov).

- Visokotemperaturne prevleke/lepkovi : Nadzor tlaka pri transportu taline premazov in lepil za zagotavljanje enotnosti. uporaba .

Predstavitev produkta

Senzorji/oddajniki tlaka pri visoki temperaturi

Vroča talina senzorji tlaka /oddajniki so industrijske merilne naprave, zasnovane za delovanje v pogojih visoke temperature, visokega tlaka, viskoznosti in korozivnih medijev. Njihova osnovna funkcija je neprekinjeno spremljanje tlaka talin (npr. plastike, gume, raztaljenih kovin, surovin za kemična vlakna), s čimer zagotavljajo ključne podatke za nadzor procesov, stabilnost kakovosti in varnost opreme. Široko se uporabljajo v industriji gume/plastike, metalurgiji in kemičnih vlaken ter imajo pomembno vlogo v proizvodnji.

1. Osnovne značilnosti in funkcije

1) Prilagodljivost ekstremnim obratovalnim pogojem (osnovna značilnost)

2) Natančna meritev in stabilen izhod

3) Konstrukcijske in namestitvene prednosti

4) Dodatne funkcije (določeni visoko razredni modeli)

2. Osnovni industrijski problemi, ki jih rešujemo

Pri visokotemperaturnih pogojuh taljenja tradični tlaki senzorji (npr. običajni tenzometrični senzorji, keramični senzorji) trpijo zaradi »nezmogljivosti prenašanja visokih temperatur, enostavne zamašitve, drifte natančnosti in kratke življenjske dobe«. To izdelek posebej rešuje naslednje težave:

3. Poudarne točke uporabniške izkušnje

4. Tipični primeri uporabe

1) Gumarska in plastika industrija (glavna uporaba)

2) Industrija kemičnih vlaken

3) Metalurška industrija

4) Prehrambena in farmacevtska industrija

5) Druge posebne scenarije

Povzetek

Osnovna vrednost senzorjev/oddajnikov tlaka pri visoki temperaturi taline je »natančno in stabilno merjenje v ekstremnih obratovalnih pogojih«. Z reševanjem izzivov spremljanja tlaka v medijih z visoko temperaturo, visokim tlakom in visoko viskoznostjo ne zagotavljajo le varnosti proizvodnje, temveč tudi izboljšajo doslednost izdelkov. Kot ključna oprema za avtomatizirano in inteligentno proizvodnjo v industriji gume/plastike, kemičnih vlaken in metalurgiji zahvaljujo svojo fleksibilno namestitev, močno združljivost in dolgo življenjsko dobo zmanjšanju celotnih stroškov uporabe ter povečanju proizvodne učinkovitosti.(iz Feishu Knowledge Q&A| https://ask.feishu.cn)

Podrobnostni prikaz

Parametri

| Ime parametra | Vrednost parametra |

| Obseg tlaka | 0-10 MPa ~ 0-150 MPa |

| Natančnost | 0,3 % NS; 0,5 % NS; 1,0 % NS; 1,5 % NS |

| Izhodni signal | 2 mV/V; 3,3 mV/V |

| Navzdeležna napetost | 10 (6 ~ 12) VDC |

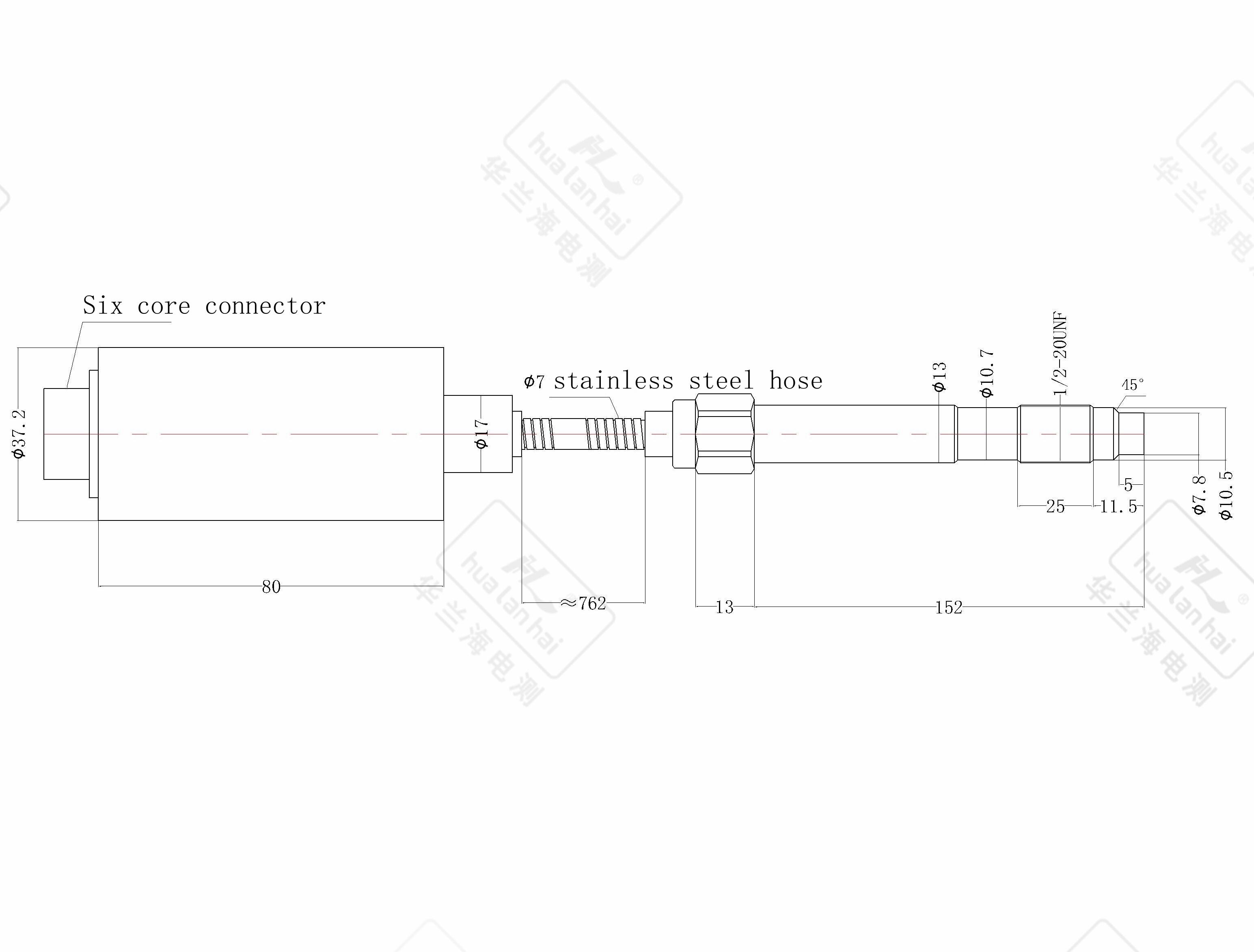

| Električna priključitev | 6-pinski vtič |

| Temperatura membrane | 0 ~ 200-400 °C |

| Temperatura okolja | -10 °C ~ 80 °C |

| Model termopara | ------- |

| Povezava s niti | M14×1.5; M22×1.5; M12×1.5; 1/2-20UNF; Po meri |