- Panoramica

- Prodotti consigliati

- Resistenza ad alte temperature : Grazie a un ampio intervallo di temperatura operativa e a materiali resistenti alle alte temperature, possono entrare direttamente in contatto con i materiali fusi ad alta temperatura senza subire danni.

- Alta Resistenza alla Pressione e alla Viscosità : Con un'ampia gamma di misurazione, resistono alla pressione d'urto del flusso fuso. Strutture della sonda ottimizzate (ad esempio membrane a superficie piana o a forma di cuneo) evitano l'adesione/otturazione da parte dei materiali fusi ad alta viscosità, riducendo gli errori di misurazione.

- Resistenza alla corrosione e alle interferenze : Le parti a contatto medio utilizzano leghe resistenti alla corrosione o rivestimenti in ceramica per resistere all'erosione causata da fusioni acide/alcaline o a base di solventi organici. Moduli integrati di schermatura elettromagnetica contrastano le interferenze di rete e le interferenze da vibrazioni (adatti a vibrazioni ad alta frequenza in estrusori, macchine per stampaggio a iniezione).

- Alta precisione e ripetibilità : La precisione di misura raggiunge ±0,1%FS–±0,25%FS, linearità ≤±0,2%FS e ripetibilità ≤±0,1%FS, garantendo coerenza dei dati per soddisfare le esigenze di produzione di precisione.

- Funzione di compensazione della temperatura : Algoritmi integrati di compensazione della temperatura in più punti compensano la deriva termica in ambienti ad alta temperatura, mantenendo dati stabili su ampi intervalli di temperatura.

- Segnali di uscita flessibili : Supporta segnali standard industriali, inclusi segnali analogici (4-20mA, 0-10V, 0-5V) e segnali digitali (HART, RS485-Modbus, Profibus). Collegabile direttamente a PLC, sistemi DCS e computer industriali per una facile integrazione nell'automazione.

- Design Integrato/Modulare : Dimensioni compatte con lunghezze della sonda personalizzabili (adattabili a diverse profondità di barile/dado dell'equipaggiamento). Metodi di installazione flessibili (installazione filettata: M14/M18/M22; installazione a flangia; installazione a morsetto) che non richiedono modifiche complesse all'equipaggiamento.

- Protezione contro Sovraccarico ed Esplosioni : Dotato di protezione contro sovraccarichi del 150%–200%FS per prevenire danni dovuti a brusche variazioni di pressione. Alcuni modelli sono conformi agli standard di sicurezza antideflagrante Ex d II CT4, adatti a scenari di lavorazione di materiali infiammabili/esplosivi (ad esempio, produzione di gomma a base di solvente).

- Visualizzazione in Tempo Reale : Testa integrata con display LCD/LED per la lettura diretta della pressione senza dipendere dai sistemi di controllo.

- Uscita allarme : Impostazione di limiti soglia per la pressione; attiva allarmi a interruttore (ad esempio, uscita relè) in caso di superamento, collegabili all'arresto o alla regolazione dell'equipaggiamento.

- Calibrazione remota : Supporta la calibrazione remota tramite protocollo HART, eliminando la necessità di smontare il sensore e riducendo la complessità della manutenzione.

- Adattamento alle Condizioni Operative : Risolve il burnout e l'invecchiamento dei sensori tradizionali dovuti all'insufficiente resistenza alle alte temperature, adattandosi a ambienti ad alta temperatura come filiere per estrusori, cilindri di macchine per stampaggio a iniezione e tubazioni per acciaio fuso.

- Precisione della misurazione : Affronta "deriva dei dati ed errori elevati" causati dall'adesione del materiale fuso ad alta viscosità e dalle fluttuazioni di pressione, garantendo uno spessore uniforme del prodotto (ad esempio film plastici, tubi) e una densità costante (ad esempio prodotti in gomma).

- Sicurezza delle attrezzature : Monitora in tempo reale la pressione del materiale fuso per prevenire traboccamenti dell'equipaggiamento, esplosioni delle filiere o perdite nelle tubazioni dovute a pressione eccessiva, nonché blocchi nel trasporto del materiale o carenza del prodotto causati da bassa pressione.

- Costi di manutenzione : La resistenza alla corrosione e all'intasamento riduce la frequente rimozione, pulizia e sostituzione dei sensori, abbattendo i tempi di fermo e i costi di manutenzione (i sensori tradizionali possono richiedere 1–2 interventi mensili; questo prodotto estende gli intervalli a 3–12 mesi).

- Integrazione dell'automazione : L'uscita del segnale standardizzato è compatibile con i sistemi di controllo industriale esistenti, risolvendo i problemi di incompatibilità dei sensori tradizionali e supportando l'aggiornamento verso la produzione automatizzata.

- Installazione conveniente : I diversi metodi di installazione si adattano a diverse interfacce delle apparecchiature. Installazione e messa a punto in 10–30 minuti senza l'uso di attrezzi complessi. Il design del sensore a filo parete evita i residui di materiale fuso, facilitando la pulizia successiva.

- Stabile e affidabile : Tempo medio tra i guasti (MTBF) ≥20.000 ore. Fluttuazione minima dei dati (≤±0,1%FS/anno) riduce la necessità di frequenti calibrazioni e regolazioni.

- Funzionamento agevole : I segnali analogici sono plug-and-play; i segnali digitali supportano la configurazione remota dei parametri. I modelli con testa display consentono la lettura in loco senza dover collegare computer o armadi di controllo, facilitando le ispezioni.

- Alta Compatibilità : Compatibile con PLC leader di mercato (Siemens, Mitsubishi, Rockwell) e sistemi DCS, eliminando la necessità di convertitori di segnale aggiuntivi e riducendo i costi di integrazione.

- Durata Straordinaria : La protezione contro i sovraccarichi, la resistenza alle vibrazioni e la resistenza alla corrosione prolungano la durata utile, mantenendo prestazioni stabili anche in condizioni difficili e riducendo i costi di sostituzione.

- Estrusori : Monitorare la pressione della massa fusa nelle filiere o nei cilindri durante l'estrusione di tubi in PE/PVC/PP, la produzione di film plastici e l'estrusione di guarnizioni in gomma per controllare la velocità di estrusione e lo spessore del prodotto.

- Macchine per la modellazione per iniezione : Monitorare la pressione nel cilindro/ugello durante la stampaggio a iniezione per prevenire difetti del prodotto (ad esempio mancanze, bave, ritiri) e garantire la precisione dei particolari stampati.

- Vulcanizzatori : Controllare la pressione durante la vulcanizzazione dei prodotti in gomma per garantire una vulcanizzazione uniforme e migliorare la resistenza/elasticità del prodotto.

- Macchine per filare : Monitorare la pressione della massa fusa alle filiere durante la filatura di poliestere, nylon e spandex per controllare l'uniformità del diametro dei filamenti ed evitare rotture o formazione di pelucchi.

- Trasporto della massa fusa di PET : Monitorare la pressione nelle tubazioni della massa fusa di PET per garantire una fornitura stabile ai componenti di filatura.

- Metalli Fusi ad Alta Temperatura : Monitorare la pressione nelle condutture di trasporto di acciaio fuso/alluminio/rame e negli stampi di fusione per prevenire traboccamenti o riempimenti insufficienti.

- Formatura di Materiali Refrattari : Controllare la pressione nell'attrezzatura per la formatura di sospensioni ceramiche e vetri fusi per garantire una densità uniforme del prodotto.

- Processazione Alimentare ad Alta Temperatura : Monitorare la pressione durante l'ebollizione e il trasporto di fusioni ad alta temperatura (ad esempio cioccolato, sciroppo, marmellata) per garantire la sicurezza del processo produttivo e la consistenza del prodotto.

- Processazione di Eccipienti Farmaceutici : Controllare la pressione delle resine farmaceutiche fuse e delle basi per supposte, nel rispetto degli standard GMP.

- Reattori : Monitorare la pressione del mezzo in reattori ad alta temperatura e alta pressione (ad esempio sintesi chimica, polimerizzazione di materiali polimerici).

- Rivestimenti/Adesivi ad alta temperatura : Controllare la pressione di trasporto delle vernici e adesivi fusi per garantire un'applicazione uniforme applicazione .

Introduzione al prodotto

Sensori/Trasmettitori di Pressione per Alte Temperature

Fusione ad alta temperatura sensori di pressione /trasmettitori sono dispositivi industriali di misurazione progettati per condizioni operative con alte temperature, alta pressione, alta viscosità e mezzi corrosivi. La loro funzione principale è monitorare continuamente i parametri di pressione dei materiali fusi (ad esempio plastica, gomma, metalli fusi, materie prime per fibre chimiche), fornendo supporto dati essenziale per il controllo del processo, la stabilità della qualità e la sicurezza degli impianti. Utilizzati ampiamente nei settori della gomma/plastica, metallurgico e delle fibre chimiche, svolgono un ruolo chiave nella produzione.

1. Caratteristiche e funzioni principali

1) Adattabilità a Condizioni Operative Estreme (Caratteristica Principale)

2) Misurazione precisa e uscita stabile

3) Vantaggi Strutturali e di Installazione

4) Funzioni aggiuntive (alcuni modelli di fascia alta)

2. Principali problemi settoriali affrontati

In condizioni operative di fusione ad alta temperatura, i sensori di pressione tradizionali (ad esempio sensori a estensimetro comuni, sensori in ceramica) soffrono di "incapacità di resistere alle alte temperature, facile intasamento, deriva della precisione e breve durata". Questo prodotto risolve specificamente i seguenti problemi:

3. Punti di forza relativi all'esperienza utente

4. Scenari applicativi tipici

1) Industria della gomma e della plastica (Applicazione principale)

2) Industria delle fibre chimiche

3) Industria Metallurgica

4) Industrie Alimentare e Farmaceutica

5) Altri scenari speciali

Sintesi

Il valore fondamentale dei sensori/trasmettitori di pressione a fusione ad alta temperatura risiede nella "misurazione precisa e stabile in condizioni operative estreme". Affrontando le sfide del monitoraggio della pressione in presenza di mezzi ad alta temperatura, alta pressione e alta viscosità, essi non solo garantiscono la sicurezza della produzione, ma migliorano anche la coerenza del prodotto. Essendo un'attrezzatura chiave per la produzione automatizzata e intelligente nei settori della gomma/plastica, delle fibre chimiche e metallurgico, la loro installazione flessibile, elevata compatibilità e lunga durata riducono i costi complessivi di utilizzo e aumentano l'efficienza produttiva.(da Feishu Knowledge Q&A| https://ask.feishu.cn)

Display dettagliato

Parametri

| Nome parametro | Valore del parametro |

| Intervallo di Pressione | 0-10MPa ~ 0-150MPa |

| Precision | 0,3% FS; 0,5% FS; 1,0% FS; 1,5% FS |

| Segnale di output | 2mV/V; 3,3mV/V |

| Tensione di eccitazione | 10(6 ~ 12)VDC |

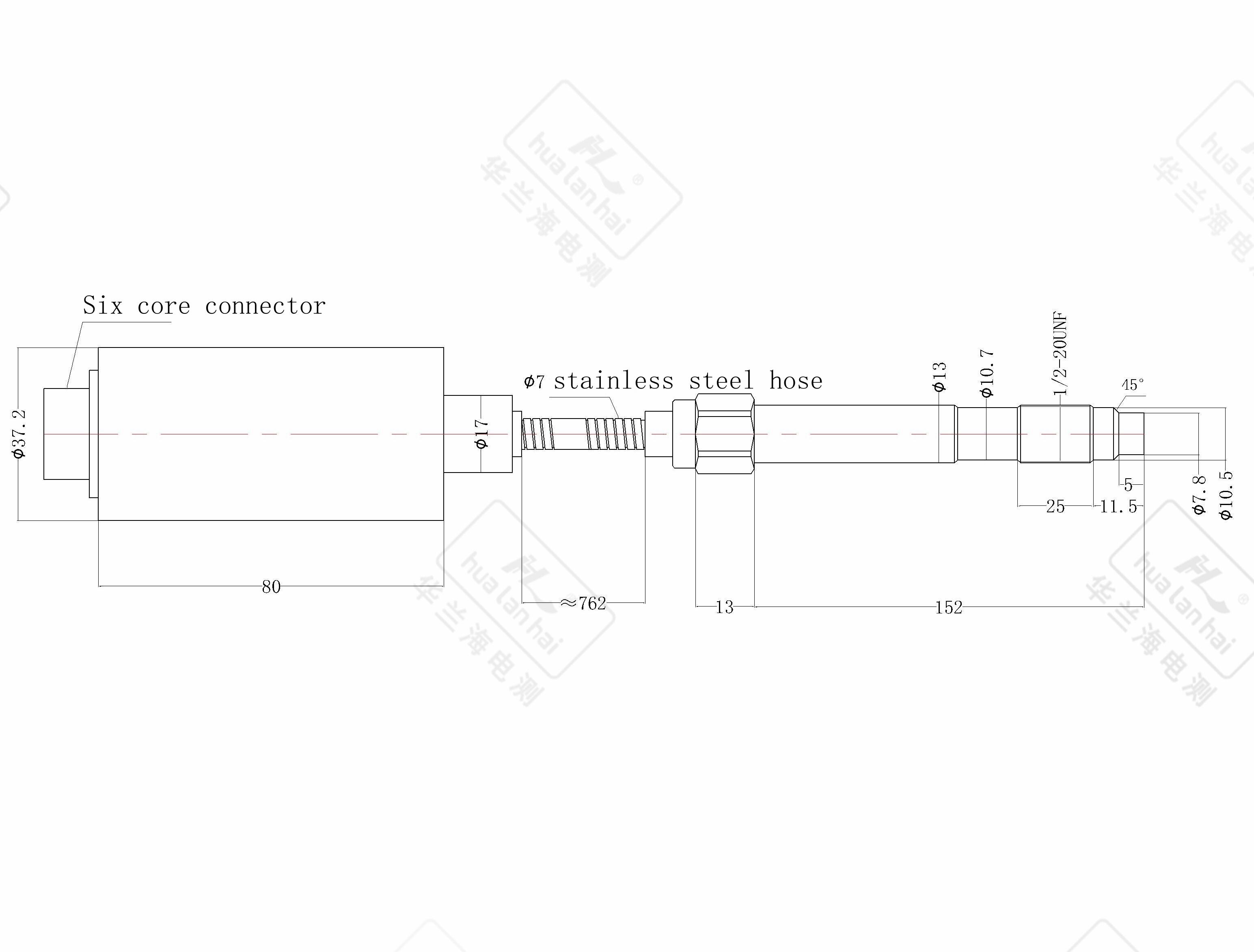

| Connessione elettrica | connettore a 6 pin |

| Temperatura della membrana | 0 ~ 200-400℃ |

| Temperatura ambiente | -10℃ ~ 80℃ |

| Modello termocoppia | ------- |

| Connessione a filettatura | M14×1,5;M22×1,5;M12×1,5;1/2-20UNF;Personalizzabile |