- Oorsig

- Aanbevole Produkte

- Hoëtemperatuurresistensie : Met 'n wye bedryfstemperatuurreeks en hittebestandende materiale, kan hulle direk kontak maak met hoë-temperatuur smeltings sonder skade.

- Hoë-Drukweerstand en Viskositeitsweerstand : Deur 'n wye meetreeks te dek, weerstaan hulle impakdruk van smeltvloei. Geoptimaliseerde sondestrukture (byvoorbeeld vloeiende diafragma, wigvormige diafragmas) voorkom hegting/verstopping deur hoë-viskositeit smeltings, en verminder meetfoute.

- Bestand teen korrosie en steuring : Mediumkontakdele gebruik korrosiebestande legerings of keramiese coatings om erosie deur suur-/basis of organiese oplosmiddel-gebaseerde smelt te weerstaan. Ingeboude elektromagnetiese afskermingsmodule weerstaan rooster- en vibrasie-interferensie (geskik vir hoëfrekwensie-vibrasies in ekstrudeerders, inspuitgietmasjiene).

- Hoë Presisie en Herhaalbaarheid : Metingsakkuraatheid bereik ±0,1%VS–±0,25%VS, lineariteit ≤±0,2%VS, en herhaalbaarheid ≤±0,1%VS, wat datakonsistensie verseker om voldoening aan presisieproduksiebehoeftes te bied.

- Temperatuurkompensasiefunksie : Ingeboude multi-punt temperatuurkompensasie-algoritmes neutraliseer temperatuurdrif in hoë-temperatuur omgewings, en handhaaf stabiele data oor wydverspreide temperatuurvariasies.

- Buigsaam uitsettekens : Ondersteun industriële standaardtekens, insluitend analoogtekens (4-20mA, 0-10V, 0-5V) en digitale tekens (HART, RS485-Modbus, Profibus). Direk aansluitbaar op PLC's, DCS-stelsels en industriële rekenaars vir maklike outomatiseringsintegrasie.

- Geïntegreerde/Modulêre Ontwerp : Kompakte grootte met aanpasbare sondedepthes (wat aanpas by verskillende toestel seils/dies dieptes). Buigsaam installasie-metodes (gegewe installasie: M14/M18/M22; flensinstallasie; klem-installasie) vereis geen ingewikkelde toestelveranderinge nie.

- Oorbelading en Ontploffingsbeskerming : Vooruitsig met 150%–200%VS oorbelastingbeskerming om skade te voorkom weens skielike drukveranderings. Sekere modelle voldoen aan Ex d II CT4 ontploffingsbeveiligingsnorme, geskik vir ontvlambaar/ontplofbare smeltproses-toepassings (byvoorbeeld oplosmiddel-gebaseerde rubberproduksie).

- Regstreekse Vertoning : Ingeboude LCD/LED-skermaanduiding vir direkte druklezing sonder om afhanklik te wees van beheerstelsels.

- Alarm Uitset : Stel drukdrempel-limiete; aktiveer skakelaaralarme (byvoorbeeld relaisuitset) wanneer oorskry, wat gekoppel is aan toestelafskakeling of -aanpassing.

- Afstandskalibrasie : Ondersteun HART-protokol afstandskalibrasie, wat ontmanteling van sensors vermy en onderhoud moeilikheid verminder.

- Bedryfsomstandighede-aanpassing : Los verbranding en veroudering van tradisionele sensors op weens onvoldoende weerstand teen hoë temperature, en pas aan by hoë-temperatuur omgewings soos ekstruder malstukke, spuitgietmasjienkamers en gesmelte staalpyplyne.

- Meetnoukeurigheid : Spreek "data-drif en groot foute" aan wat veroorsaak word deur hoë-viskositeit smeltklitting en drukvluktuerasies, en verseker eenvormige produkdikte (bv. plastiekfilme, pype) en konsekwente digtheid (bv. rubberprodukte).

- Toerusting veiligheid : Monitor smeltdruk in werklike tyd om oorloop van toerusting, malontploffing of lekkasie van pyplyne te voorkom weens oormatige druk, en materiaalvervoer-verstopping of produkgebreke weens lae druk.

- Onderhoudskoste : Korrosie- en verstoppingsweerstand verminder gereelde demontage, skoonmaak en vervanging van sensors, wat stilstand- en instandhoudingskoste verlaag (tradisionele sensors benodig dalk 1–2 maandelikse instandhoudingsessies; hierdie produk verleng intervalle tot 3–12 maande).

- Outomatisering Integrasie : Gestandaardiseerde seinuitset is versoenbaar met bestaande industriële beheerstelsels, wat onversoenlikheidprobleme van tradisionele sensors oplos en geoutomatiseerde produksie-opgradeerondersteuning bied.

- Gemaklike installasie : Verskeie installasiemetodes pas by verskillende toerustingkoppelvlakke. Geïnstalleer en gedebuig in 10–30 minute sonder ingewikkelde gereedskap. Spoelsonde-ontwerp voorkom smeltresidu vir maklike navolgende skoonmaak.

- Stabiel en betroubaar : Gemiddelde Tyd Tussen Mislukkings (MTBF) ≥20 000 ure. Minimale datafluktuasie (≤±0,1%VS/jaar) verminder gereelde kalibrasie en aanpassing.

- Gebruiker-vriendelike bedrywing : Analoge seine is plug-and-play; digitale seine ondersteun verweide parameterkonfigurasie. Modelle met vertoningskoppe laat terplekke-lesing toe sonder om aan rekenaars of beheerkabinette te koppel, wat inspeksies vergemaklik.

- Sterk verenigbaarheid : Kompatibel met hoofstroom PLC's (Siemens, Mitsubishi, Rockwell) en DCS-stelsels, wat die behoefte aan addisionele seinomsetters elimineer en integrasiekoste verminder.

- Uitstekende Duurzaamheid : Oorbelastingbeskerming, skokbestandheid en korrosiebestandheid verleng die dienslewe, handhaaf stabiele prestasie onder harde omstandighede en verminder vervangingskoste.

- Trekspersers : Monitor smeltvloeidruk in malle of kegle gedurende PE/PVC/PP-pypuitdrukking, plastieke filmblaaswerk en rubberverbinding uitdrukking om uitdruksnelheid en produk dikte te beheer.

- Injeksie-vormmasjiene : Monitor kegel/puntvloeidruk tydens spuitgiet om produkdefekte te voorkom (bv. tekortes, sperke, insinkmerke) en om die presisie van gespuitgietde dele te verseker.

- Verhardsers : Beheer druk tydens vulkanisasie van rubberprodukte om eenvormige vulkanisasie te verseker en produksterkte/elastisiteit te verbeter.

- Spinnemasjiene : Monitor smeltedruk by spinnerette tydens poliëster, nylon en spandeks spin om die eenvormigheid van filamentdeursnee te beheer en breek of pluising te voorkom.

- PET Smeltvervoer : Hou druk in PET-smeltbuise dop om stabiele voorsiening aan spincomponente te verseker.

- Hoë-temperatuur Smeltmetale : Monitor druk in smeltstaal/aluminium/koper transportpipe en giethouers om oorloop of onvolledige gietwerk te voorkom.

- Vuurvaste Materiaalvorming : Beheer druk in keramiese slym- en glas smeltsproei-toerusting om eenvormige produkdigtheid te verseker.

- Hoë-temperatuur Voedselverwerking : Monitor druk tydens kook en vervoer van hoë-temperatuur smeltstowwe (bv. sjokolade, stroop, konfyt) om produksieveiligheid en produktekstuur te verseker.

- Farmaseutiese Hulpstofverwerking : Beheer druk van gesmelt farmaseutiese harsings en suppositoriabasisse, in ooreenstemming met GMP-standaarde.

- Reaktors : Monitor mediumdruk in hoë-temperatuur, hoë-druk reaktore (bv. chemiese sintese, polimeermateriaalpolimerisasie).

- Hoë-Temperatuur Lae/Kleefstowwe : Beheer vervoerdruk van gesmelt deklagen en kleefstowwe om eenvormigheid te verseker toepassing .

Produk Inleiding

Hoë-Temperatuur Smelt Druk Sensore/Transmitters

Hoë-temperatuur smelt druksensore /transmitters is industriële meettoestelle wat ontwerp is vir hoë-temperatuur, hoë-druk, hoë-viskositeit en korrosiewe medium werkstoestande. Hul kernfunksie is om drukparameters van smeltings (byvoorbeeld plastiek, rubber, gesmelte metale, chemiese vesel grondstowwe) deurlopend te monitor, en sodoende kritieke datasteun te verskaf vir prosesbeheer, gehalte-stabiliteit en toerustingveiligheid. Dit word wyd gebruik in die rubber/plastiek, metallurgiese en chemiese vesel nywerhede, waar hulle 'n sleutelrol in produksie speel.

1. Kernkenmerke En Funksies

1) Aanpasbaarheid aan Ekstreme Werkomstandighede (Kernkenmerk)

2) Presiese meting en stabiele uitset

3) Strukturele En Installasie Voordele

4) Addisionele Funksies (Sommige Hoëprestasie-modelle)

2. Kernindustriële probleempunte aangespreek

In hoë-temperatuur smeltwerktoestande, ly tradisionele druk-sensors (bv. algemene spanningmetersensors, keramiese sensors) onder "onvermoë om hoë temperature te weerstaan, maklike verstopping, presisie-drif en kort bedryfslewe". Hierdie produk spesifiek los die volgende probleme op:

3. Gebruikerservaringshoogtepunte

4. Tipiese Toepassingssenario's

1) Rubber- en plastiekindustrie (Kerntoepassing)

2) Chemiese veselindustrie

3) Metallurgiese Nywerheid

4) Voedsel- en Farmaseutiese Nywerhede

5) Ander Spesiale Skenarios

Samevatting

Die kernwaarde van hoë-temperatuur smelt druksensors/drukomsetter lê in "naukeurige en stabiele meting onder ekstreme werktoestande." Deur druksensorprobleme by hoë temperatuur, hoë druk en hoë viskositeit media aan te pak, verseker hulle nie net produksiesekerheid nie, maar verbeter ook produkbestendigheid. As sleuteltoerusting vir geoutomatiseerde en intelligente produksie in die rubber/plastiek-, chemiese vesel- en metallurgiese nywerhede, verminder hul fleksibele installasie, sterk verenigbaarheid en lang bedryfstermyne die algehele gebruikskoste en verbeter produksiedoeltreffendheid.(vanaf Feishu Kennisvrae| https://ask.feishu.cn)

Detailweergawe

Parameters

| Parameter Naam | Parameterwaarde |

| Drukreeks | 0-10MPa ~ 0-150MPa |

| Akkuraatheid | 0,3% FS; 0,5% FS; 1,0% FS; 1,5% FS |

| Uitset sein | 2mV/V; 3,3mV/V |

| Uitlokvoltage | 10(6 ~ 12)VDC |

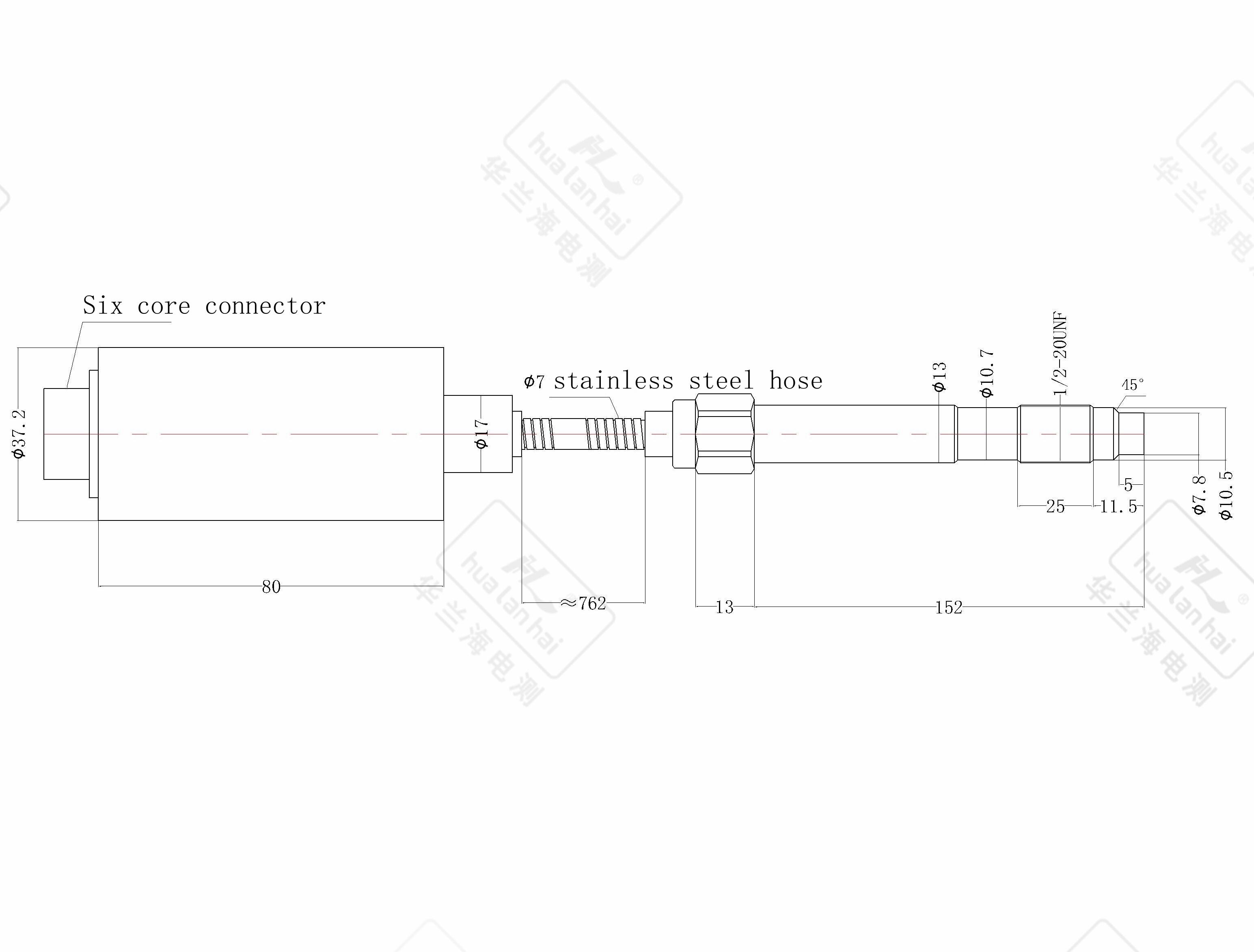

| Elektriese Verbinding | 6-Pin steekprop |

| Diafragma Temperatuur | 0 ~ 200-400℃ |

| Omgewings Temperatuur | -10℃ ~ 80℃ |

| Termoelement Model | ------- |

| Draadverbinding | M14×1.5;M22×1.5;M12×1.5;1/2-20UNF;Pas aan |