Тензодатчик — это основной компонент, преобразующий массовые сигналы в измеримые электрические сигналы, широко используемый в промышленной метрологии, электронных весах, автоматизированных производственных линиях, логистике и складировании и других сценариях. Суть выбора заключается в соответствии реальным требованиям — избегая перерасхода средств из-за чрезмерного стремления к высоким параметрам, а также предотвращая недостаточность параметров, которые могут повлиять на точность и стабильность измерений. Ниже приведена систематическая и практичная процедура выбора, сочетающая ключевые параметры, адаптацию к сценариям и практические рекомендации, чтобы помочь в точном подборе.

Шаг 1: Определите основные требования и сценарии применения (основа выбора)

Перед выбором необходимо определить «что измерять, в какой среде измерять и как устанавливать», что является предпосылкой для последующего выбора параметров:

1. Основные требования к измерению

- Измеряемый объект: твердый (блок/гранулированный), жидкий или газообразный? Является ли он агрессивным или вязким (например, жидкость, прилипающая к датчику)?

- Диапазон измерения (емкость): укажите максимальное значение взвешивания (включая измеряемый объект + емкость/кронштейн и другие вспомогательные грузы) и предусмотрите коэффициент запаса 1,2–1,5 (чтобы избежать повреждения датчика из-за ударной нагрузки или перегрузки). Пример: если фактическое максимальное взвешивание составляет 50 кг, следует выбрать датчик с диапазоном 60–75 кг; для динамического взвешивания (например, материалов на конвейерной линии) рекомендуется предусматривать коэффициент запаса 1,5–2 (для компенсации ударов).

- Требование к точности измерения: предназначено ли оно для торговых расчетов (требуется официальная метрологическая сертификация), контроля технологического процесса (допускается определенная погрешность) или высокоточных лабораторных измерений? Пример: электронные товарные весы должны соответствовать классу точности OIML III (погрешность ≤ ±0,1%), промышленные системы дозирования обычно имеют требование к точности ±0,05 % ~ ±0,1 %, а для обычного складского взвешивания допустима погрешность ≤ ±0,5 %.

- Требование к динамическому/статическому режиму: статическое взвешивание (например, платформенные весы, взвешивание резервуаров) или динамическое взвешивание (например, ленточные весы, высокоскоростные сортировочные линии)? В динамических сценариях необходимо подчеркивать «скорость отклика».

2. Условия монтажа и пространственные ограничения

- Способ нагружения: растяжение (например, подвесное взвешивание), сжатие (например, опора платформенных весов) или сдвигающее усилие (например, установка консольной балки)?

- Монтажное пространство: соответствуют ли внешние размеры датчика (длина, диаметр, расстояние между монтажными отверстиями) конструкции оборудования? Например: тонкие датчики подходят для узких пространств (например, малые электронные весы), а для взвешивания больших резервуаров требуются датчики колонного или мостового типа (высокая несущая способность и компактность).

- Количество установок: одноточечное взвешивание (например, небольшие платформенные весы, 1 датчик) или многоточечное взвешивание (например, крупные силосы, платформенные весы, параллельное подключение 3~4 датчиков)? При многоточечном взвешивании необходимо выбирать датчики, допускающие объединение в мостовую схему, чтобы обеспечить равномерное распределение нагрузки.

3. Условия окружающей среды (ключевой фактор, влияющий на стабильность датчика)

- Температура: диапазон температур рабочей среды (-40 °С ~ 85 °С — стандартный; для высокотемпературных условий, например, около печей, требуются термостойкие типы, а для низкотемпературных условий, например, в холодильных камерах, — типы с компенсацией низких температур). Примечание: температурный дрейф влияет на точность, поэтому выбирайте датчики с функцией "температурной компенсации" (диапазон компенсации должен охватывать фактическую температуру окружающей среды).

- Влажность/защита: используется ли в условиях повышенной влажности (например, мойка в цехе, дождь на улице), запылённости или агрессивных сред (например, химические цеха, кислотно-щелочные жидкости)? Определите по степени защиты IP: ≥IP67 (пылезащита, защита от кратковременного погружения) для уличных/влажных условий, ≥IP68 (пылезащита, защита от длительного погружения) для агрессивных сред, а также выбирайте коррозионностойкие материалы (например, нержавеющая сталь 316L).

- Факторы помех: присутствуют ли вибрации (например, на производственных линиях, рядом со станками) или электромагнитные помехи (например, рядом с частотными преобразователями, двигателями)? В случае вибраций выбирайте датчики с «антивибрационной» конструкцией; при электромагнитных помехах — датчики с экранированными проводами и сертификацией EMC.

Шаг 2: Выбор типа датчика (соответствие сценариям по принципу/конструкции)

Тип тензодатчика определяется основным принципом и конструкцией. Разные типы значительно отличаются по областям применения, поэтому выбор должен основываться на «методе нагружения, точности и условиях эксплуатации»:

| Тип датчика |

Основной принцип |

Преимущества |

Недостатки |

Типичные сценарии применения |

| Тензорезистивный тип (основной) |

Металлическое упругое тело деформируется под действием силы, и тензодатчики преобразует деформацию в электрические сигналы |

Высокая точность (±0,01 %–±0,1 %), умеренная стоимость, широкий диапазон (от 1 г до 1000 т), хорошая стабильность |

Чувствителен к температуре (требуется компенсация), не устойчив к сильной коррозии (при использовании обычных материалов) |

Электронные весы, системы дозирования, взвешивание резервуаров, промышленная метрология |

| Емкостный тип |

Изменение расстояния между пластинами конденсатора под действием силы, преобразуемое в электрические сигналы |

Антивибрационный, ударопрочный, устойчивый к высоким температурам (-200 ℃~800 ℃), отсутствие механического износа |

Немного меньшая точность (±0,1 %~±0,5 %), чувствителен к влажности |

Высокотемпературные среды, условия с вибрацией (например, горное оборудование) |

| Пьезоэлектрический тип |

Пьезоэлектрические материалы генерируют электрический заряд под действием силы |

Очень высокая скорость отклика (на уровне микросекунд), подходит для динамического взвешивания |

Не подходит для статического взвешивания (утечка заряда), точность сильно зависит от температуры |

Динамическое взвешивание на высокой скорости (например, ленточные весы, сортировочные линии) |

| Гидравлический тип |

Изменение давления гидравлического масла под нагрузкой, преобразуемое в электрические сигналы |

Высокая устойчивость к перегрузкам, стойкость к агрессивным условиям (высокая температура/высокое давление) |

Низкая точность (±0,5 % – ±1 %), медленный отклик |

Тяжелое оборудование (например, краны), условия высоких температур и давления |

| Тип с уравновешиванием электромагнитной силы |

Электромагнитная сила уравновешивает силу тяжести, измерение осуществляется посредством обратной связи по току |

Очень высокая точность (±0,001 % – ±0,01 %) |

Высокая стоимость, малый диапазон (≤50 кг), высокие требования к окружающей среде |

Лабораторные точные измерения, калибровка эталонных гирь |

Рекомендации по выбору:

- Для большинства промышленных применений (статическое взвешивание, требуемая точность ±0,01%~±0,5%) предпочтительны тензометрические датчики (наивысшее соотношение стоимости и эффективности, универсальность);

- Для динамического взвешивания (скорость отклика < 10 мс) выбирайте пьезоэлектрические или высокоскоростные тензометрические датчики;

- Для высокоточных лабораторных измерений выбирайте датчики с электромагнитной компенсацией силы;

- Для условий высоких температур, сильной вибрации или агрессивной коррозии выбирайте тензометрические датчики из специальных материалов (например, нержавеющая сталь 316L, керамическое упругое тело) или емкостные датчики.

Шаг 3: Подтверждение основных технических параметров (точное соответствие требованиям)

После определения типа уточните технические параметры, чтобы избежать «избытка параметров» или «недостатка параметров»:

1. Параметры, связанные с точностью (ключевые показатели, определяющие точность измерения)

- Суммарная погрешность (нелинейность + гистерезис + повторяемость): При выборе необходимо соблюдать условие «суммарная погрешность ≤ фактическая требуемая погрешность». Пример: если требуемая погрешность ≤ ±0,1%, то суммарная погрешность датчика должна быть ≤ ±0,05% (с запасом).

- Чувствительность: выходной сигнал, соответствующий единице веса (например, 2 мВ/В), характеризует «чувствительность» датчика. Рекомендация: хорошая согласованность чувствительности (отклонение чувствительности датчиков одной партии ≤ ±0,1%) для упрощения согласования сигналов при многоточечном взвешивании; выходной сигнал должен соответствовать входному диапазону последующих усилителей и устройств сбора данных (например, входной диапазон усилителя 0–10 В, чувствительность датчика 2 мВ/В, напряжение питания 10 В, максимальный выход 20 мВ, следовательно, усилитель должен обладать функцией усиления сигнала).

- Дрейф нуля: изменение выходного сигнала датчика во времени/температуре без нагрузки (например, ±0,01% НВ/°C). Чем меньше дрейф, тем выше долгосрочная стабильность.

2. Параметры адаптации к окружающей среде

- Диапазон компенсации температуры: должен охватывать фактическую рабочую температуру (например, -10 ℃~60 ℃), в противном случае точность значительно снизится.

- Степень защиты (IP): выбирайте в зависимости от условий окружающей среды (упоминалось ранее).

- Примечание: IP67 обеспечивает защиту от кратковременного погружения (глубина 1 м в течение 30 минут), IP68 — от длительного погружения, а IP69K — от воздействия струй высокого давления (например, при мойке в пищевых цехах).

- Устойчивость к помехам: в условиях электромагнитных помех выбирайте датчики со экранированными проводами (например, витая пара с экраном) и сертификацией CE/EMC; при вибрационных нагрузках выбирайте датчики с уровнем «виброустойчивости» ≥ фактической частоты вибрации (например, при частоте вибрации ≤50 Гц уровень виброустойчивости датчика должен быть ≥100 Гц).

3. Выходной сигнал и питание

-

Тип выходного сигнала: должен быть совместим с последующим оборудованием (усилителями, ПЛК, индикаторами):

- Аналоговые сигналы (основные): Сигналы напряжения (например, 0~5 В, 0~10 В), токовые сигналы (4~20 мА, подходят для передачи на большие расстояния, устойчивы к помехам), дифференциальные сигналы (например, 2 мВ/В, требуют преобразования усилителем);

- Цифровые сигналы (RS485, шина CAN, протокол Modbus): Высокая устойчивость к помехам, могут напрямую подключаться к ПЛК/компьютерам без усилителей, подходят для многоточечного взвешивания (например, 4 датчика в параллельной сети);

- Напряжение питания: Обычно 5 В, 10 В, 24 В постоянного тока. Обеспечьте стабильное питание (колебания ≤ ±5 %), чтобы избежать нестабильных выходных сигналов из-за колебаний напряжения.

4. Конструкция и монтажные параметры

-

Внешняя конструкция: Выбирайте в зависимости от способа загрузки и доступного пространства:

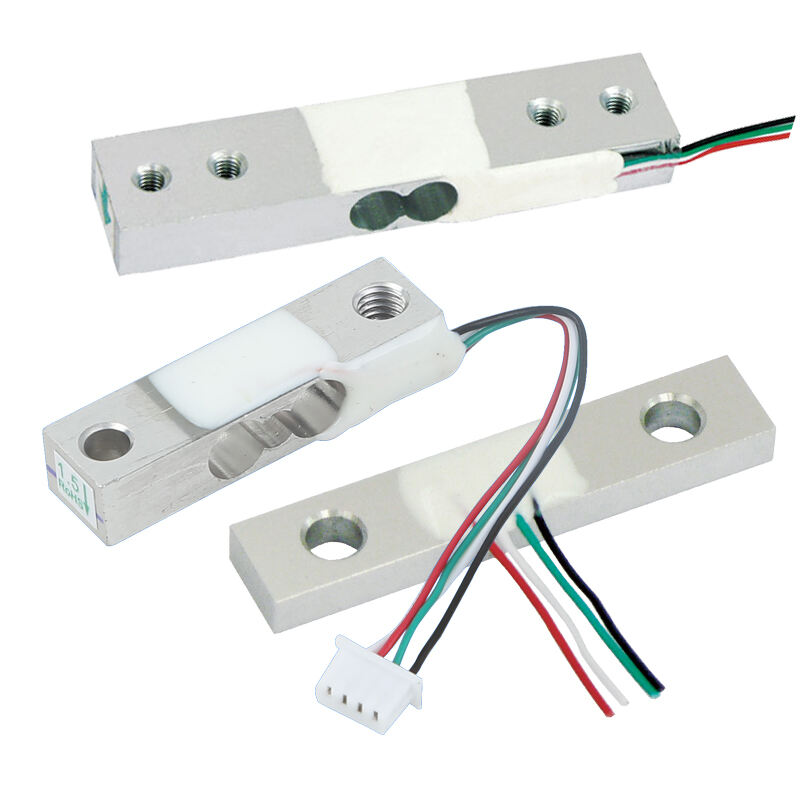

- Тип консольной балки: Подходит для платформенных весов, электронных настольных весов (одноточечная/двухточечная опора, простой монтаж, диапазон 1 кг~5 т);

- Мостовой/колонный тип: Подходит для больших резервуаров, автомобильных весов (высокая несущая способность, диапазон 10 т~1000 т, хорошая устойчивость к внецентренной нагрузке);

- Тип натяжения S-типа: подходит для подвесного взвешивания (например, краны, весы с подвесной бункерной загрузкой, диапазон 10 кг ~ 50 т, двунаправленное измерение растяжения/сжатия);

- Тонкий/микро тип: подходит для узких пространств (например, малые электронные весы, медицинское оборудование, диапазон 1 г ~ 10 кг).

- Монтажный интерфейс: тип монтажных отверстий датчика (резьбовые отверстия, сквозные отверстия) и расстояние между ними должны соответствовать креплению оборудования, чтобы избежать «ошибки внецентренной нагрузки», вызванной отклонением при установке (неравномерное распределение усилия, влияющее на точность).

Шаг 4: Избегайте ошибок при выборе и обращайте внимание на практические детали

1. Распространённые ошибки при выборе

- Ошибка 1: Стремление к «чем выше точность, тем лучше» — датчики высокой точности имеют более высокую стоимость и предъявляют более строгие требования к окружающей среде и монтажу (например, лабораторные датчики могут терять точность из-за вибраций в промышленных цехах);

- Ошибка 2: Диапазон измерения точно соответствует требованиям — отсутствует запас прочности, что может привести к повреждению датчика вследствие ударов или перегрузки (например, мгновенная перегрузка при падении материала);

- Ошибка 3: Игнорирование влияния внецентренной нагрузки — при многоточечном взвешивании (например, платформа на 4 датчиках) отсутствие выбора датчиков «с защитой от внецентренной нагрузки» приводит к неодинаковым результатам взвешивания в разных точках платформы;

- Ошибка 4: Несоблюдение совместимости сигналов — выходной сигнал датчика несовместим с усилителем/ПЛК, что требует дополнительных модулей преобразования, увеличивая затраты и количество потенциальных неисправностей.

2. Практические рекомендации

- Для многоточечного взвешивания требуется «совместимость по мостовой схеме»: при параллельном подключении нескольких датчиков необходимо выбирать датчики с одинаковой чувствительностью и выходным сопротивлением (отклонение ≤ ±0,1%) и использовать специальную распределительную коробку (для балансировки сигналов);

- Адаптация материала к окружающей среде: выберите нержавеющую сталь 304 для обычных условий, 316L или керамику для агрессивных сред и сплав инконель для высокотемпературных условий;

- Калибровка и обслуживание: для случаев торгового расчета выбирайте датчики, поддающиеся «калибровке» и прошедшие официальную сертификацию, например OIML и NTEP; для промышленных применений учитывайте цикл калибровки (например, один раз в год) и выбирайте датчики с простым процессом калибровки;

- Квалификация поставщиков: отдавайте предпочтение поставщикам с опытом в отрасли и технической поддержкой (например, руководство по установке, настройка сигнала), чтобы избежать недорогих и низкокачественных датчиков (пригодных для краткосрочного использования, но с большим долгосрочным дрейфом и коротким сроком службы).

Типовые примеры выбора по сценариям (быстрый справочник)

| Сценарий применения |

Рекомендуемый тип датчика |

Выбор основных параметров |

| Электронные весы с определением цены (торговый расчет) |

Тензометрическая консольная балка |

Диапазон = 1,2 от максимального веса, точность по OIML класс III, защита IP65, выходное напряжение (0~5 В) |

| Взвешивание больших резервуаров (10 т ~ 100 т) |

Тензометрический колонный/мостовой тип |

Диапазон = 1,5 от максимального веса, суммарная погрешность ±0,05 %, защита IP67, выходной ток 4~20 мА (передача на большие расстояния) |

| Динамическое взвешивание на высокоскоростной сортировочной линии (до 5 кг) |

Пьезоэлектрический / высокоскоростной тензометрический тип |

Скорость реакции < 5 мс, диапазон = 2 от максимального веса, защита IP65, цифровой сигнал (RS485) |

| Взвешивание агрессивных жидкостей в химических цехах |

Тензометрический S-образный тип (материал 316L) |

Диапазон = 1,5 от максимального веса, защита IP68, компенсация температуры -10 ℃ ~ 80 ℃, выход 4~20 мА |

| Лабораторные точные весы (1 г ~ 1 кг) |

Тип с уравновешиванием электромагнитной силы |

Точность ±0,001 %, компенсация температуры 0 ℃ ~ 40 ℃, цифровой сигнал (USB/RS232) |

Резюме: Основная логика выбора

Суть выбора тензодатчика — это пошаговое согласование «требования → тип → параметры → детали»: сначала определите, «что измерять, где измерять и как устанавливать», затем выберите подходящий тип датчика, а в конце точно реализуйте его с помощью основных параметров (диапазон, точность, защита, сигнал), избегая ошибок и обращая внимание на практические детали (например, монтаж, калибровка, совместимость).

Если вы не уверены в конкретных параметрах, вы можете предоставить следующую информацию для консультации с поставщиком:

① Максимальное значение взвешивания (включая вспомогательный вес);

② Требование к точности;

③ Рабочая температура/влажность/состояние коррозии;

④ Способ установки (на растяжение/сжатие/размер пространства);

⑤ Последующее подключенное оборудование (например, модель ПЛК, тип усилителя), и поставщик может предоставить целевые рекомендации.